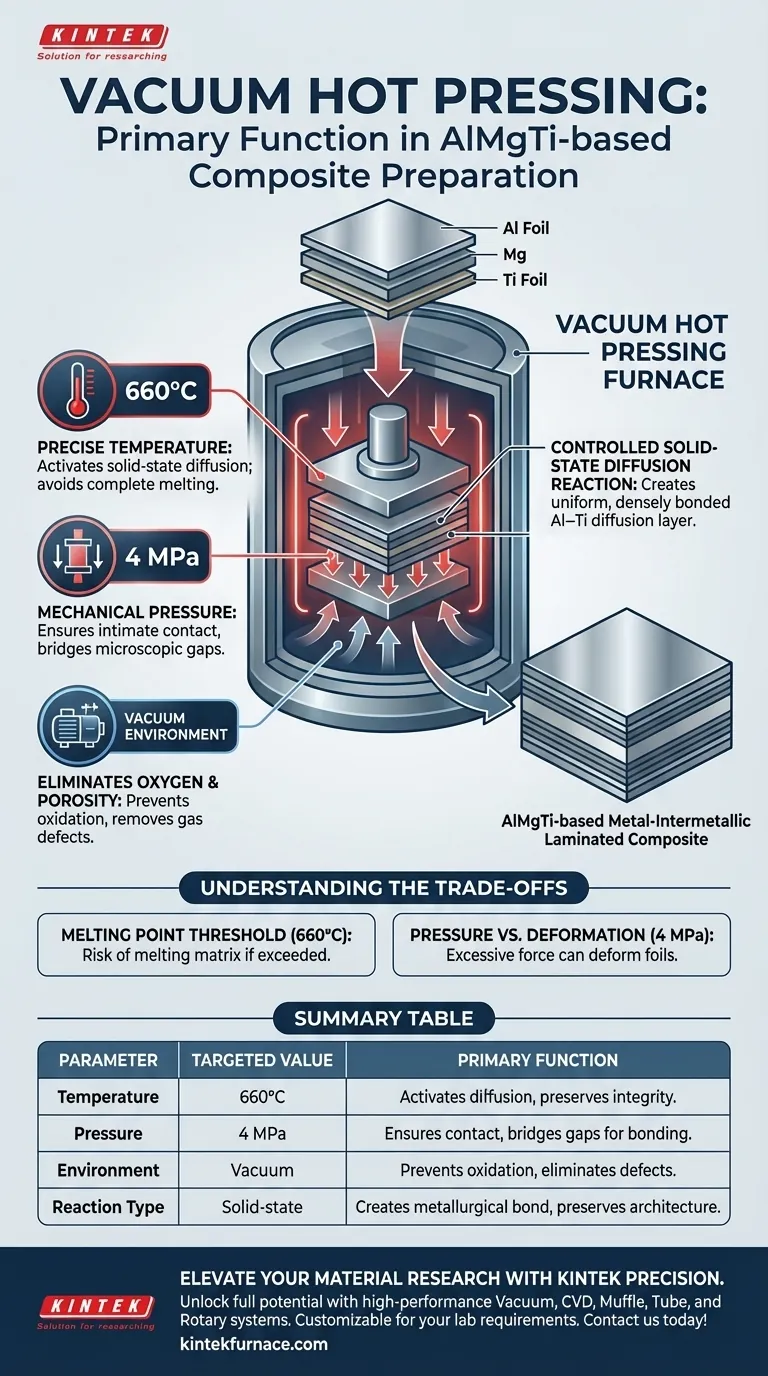

Die Hauptfunktion des Vakuum-Heißpress-Ofens im ersten Herstellungsschritt von Verbundwerkstoffen auf AlMgTi-Basis besteht darin, eine kontrollierte Festkörperdiffusionsreaktion zwischen Aluminium- und Titanfolien zu ermöglichen. Durch die Aufrechterhaltung einer spezifischen Umgebung von 660 °C und 4 MPa erzeugt das Gerät eine gleichmäßige, dicht verbundene Al-Ti-Diffusionsschicht, während gleichzeitig verhindert wird, dass die Matrix vollständig schmilzt.

Die größte Herausforderung bei diesem Prozess besteht darin, eine metallurgische Bindung herzustellen, ohne die geschichtete Architektur zu zerstören. Der Vakuum-Heißpress-Ofen löst dies, indem er die atomare Diffusion an der genauen Schwelle antreibt, an der die Bindung stattfindet, aber die strukturelle Integrität erhalten bleibt.

Steuerung der Festkörperreaktion

Präzise Temperaturregelung

Der Ofen hält eine kritische Temperatur von 660 °C. Dieser spezifische Sollwert wird gewählt, um den Diffusionsmechanismus zwischen den Metallfolien zu aktivieren.

Er stellt sicher, dass die Reaktion effizient abläuft, aber niedrig genug bleibt, um ein vollständiges Schmelzen der Matrix zu vermeiden. Dieses Gleichgewicht ist entscheidend für die Beibehaltung der beabsichtigten laminierten Struktur des Verbundwerkstoffs.

Die Rolle des mechanischen Drucks

Gleichzeitig übt der Ofen einen moderaten mechanischen Druck von 4 MPa aus. Dieser Druck zwingt die Aluminium- und Titanschichten in engen physischen Kontakt.

Dieser Kontakt ist notwendig, um mikroskopische Lücken zwischen den Folien zu überbrücken. Er reduziert die Diffusionsdistanz und ermöglicht es den Atomen, über die Grenzfläche zu wandern, um eine kontinuierliche Al-Ti-Schicht zu bilden.

Gewährleistung der Materialintegrität

Verhinderung von Oxidation

Sowohl Aluminium als auch Titan sind hochreaktive Metalle, die bei erhöhten Temperaturen schnell oxidieren. Die Vakuumumgebung ist der entscheidende Kontrollfaktor, der diese Materialien von Sauerstoff isoliert.

Durch die Eliminierung von Sauerstoff verhindert der Ofen die Bildung spröder Oxidschichten auf den Folienoberflächen. Dies stellt sicher, dass die Diffusion über eine saubere metallische Grenzfläche erfolgt, was zu einer hochwertigen metallurgischen Bindung führt.

Beseitigung von Porosität

Die Kombination aus Vakuum und Druck dient der Entfernung von Defekten aus dem Verbundwerkstoff. Das Vakuum hilft beim Absaugen von Restgasen, die sich vor der Kompression zwischen den gestapelten Schichten befinden.

Gleichzeitig kollabiert der angelegte Druck innere Hohlräume. Diese doppelte Wirkung führt zu einer dichten, nicht porösen intermetallischen Verbindungsphase, die frei von Gasdefekten ist.

Verständnis der Kompromisse

Der Schmelzpunkt-Schwellenwert

Der Betrieb bei 660 °C bringt den Prozess sehr nahe an den Schmelzpunkt von Aluminium. Wenn die Temperaturkontrolle signifikant höher abweicht, schmilzt die Matrix, was die laminierte Struktur zerstört.

Druck vs. Verformung

Obwohl Druck für die Bindung erforderlich ist, kann übermäßige Kraft zu unerwünschter plastischer Verformung der Folien führen. Der Parameter von 4 MPa ist ein berechneter moderater Druck: hoch genug zum Binden, aber niedrig genug, um die Gleichmäßigkeit der Schichtdicke zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung von Verbundwerkstoffen auf AlMgTi-Basis zu optimieren, berücksichtigen Sie Ihre spezifischen strukturellen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf der Schnittstellenqualität liegt: Stellen Sie sicher, dass Ihr Vakuumsystem einen Hochvakuumzustand (z. B. 10^-3 Pa) aufrechterhalten kann, um Oxidation strikt zu verhindern und eine saubere atomare Diffusion zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Präzision liegt: Priorisieren Sie die thermische Stabilität Ihrer Ausrüstung, um sicherzustellen, dass die Temperatur bei 660 °C gehalten wird, ohne in einen vollständigen Schmelzzustand zu übergehen.

Der Erfolg dieses Herstellungsschritts hängt vollständig von der Fähigkeit des Ofens ab, thermische Energie mit mechanischer Begrenzung in einer sauerstofffreien Umgebung auszubalancieren.

Zusammenfassungstabelle:

| Parameter | Zielwert | Hauptfunktion im Prozess |

|---|---|---|

| Temperatur | 660 °C | Aktiviert die Festkörperdiffusion unter Beibehaltung der Matrixintegrität. |

| Druck | 4 MPa | Gewährleistet engen Kontakt und überbrückt mikroskopische Lücken für die Bindung. |

| Umgebung | Vakuum | Verhindert Oxidation und beseitigt Porosität/Gasdefekte. |

| Reaktionstyp | Festkörper | Erzeugt eine metallurgische Bindung, ohne die geschichtete Architektur zu zerstören. |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Verbundwerkstoffe auf AlMgTi-Basis mit Hochleistungs-Vakuumsystemen. Unterstützt durch F&E-Experten und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Vakuum-, CVD-, Muffel-, Rohr- und Rotationssystemen, die alle vollständig an Ihre spezifischen Laboranforderungen angepasst werden können.

Ob Sie präzise thermische Stabilität zur Verhinderung des Matrixschmelzens oder Hochvakuumintegrität für saubere atomare Diffusion benötigen, unser Team ist bereit, die perfekte Lösung für Ihre Hochtemperaturanwendungen zu liefern. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen und ein individuelles Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum ist das „endgültige Kurzzeitpressen“ beim Vakuum-Heißpressen wichtig? Maximale Materialdichte freischalten

- Was ist die Auswirkung einer präzisen Temperaturkontrolle in einem Sinterofen? Optimierung von Cu/Ti3SiC2/C/MWCNTs-Verbundwerkstoffen

- Warum wird in einem Heißpressenofen ein Hochvakuum benötigt? Perfekte Transparenz in Fluoridkeramiken erzielen

- Was sind die Prozessvorteile der Verwendung von SPS für protonische keramische Elektrolyte? Schnelle Verdichtung erreichen

- Welche Funktion erfüllen hochfeste Graphitformen? Wesentliche Rollen bei Vakuum-Heißpress-Verbundwerkstoffen auf Aluminiumbasis

- Was macht den Sinterprozess beim Heißpressen unausgewogen? Geschwindigkeit vs. mikrostrukturelles Gleichgewicht

- In welchen Bereichen wird die Heißpresstechnologie angewendet? Essenziell für Luft- und Raumfahrt, Verteidigung und fortschrittliche Fertigung

- Welche Kernfunktionen erfüllen hochreine Graphitformen während der SPS von LaFeO3? Optimieren Sie Ihren Sinterprozess