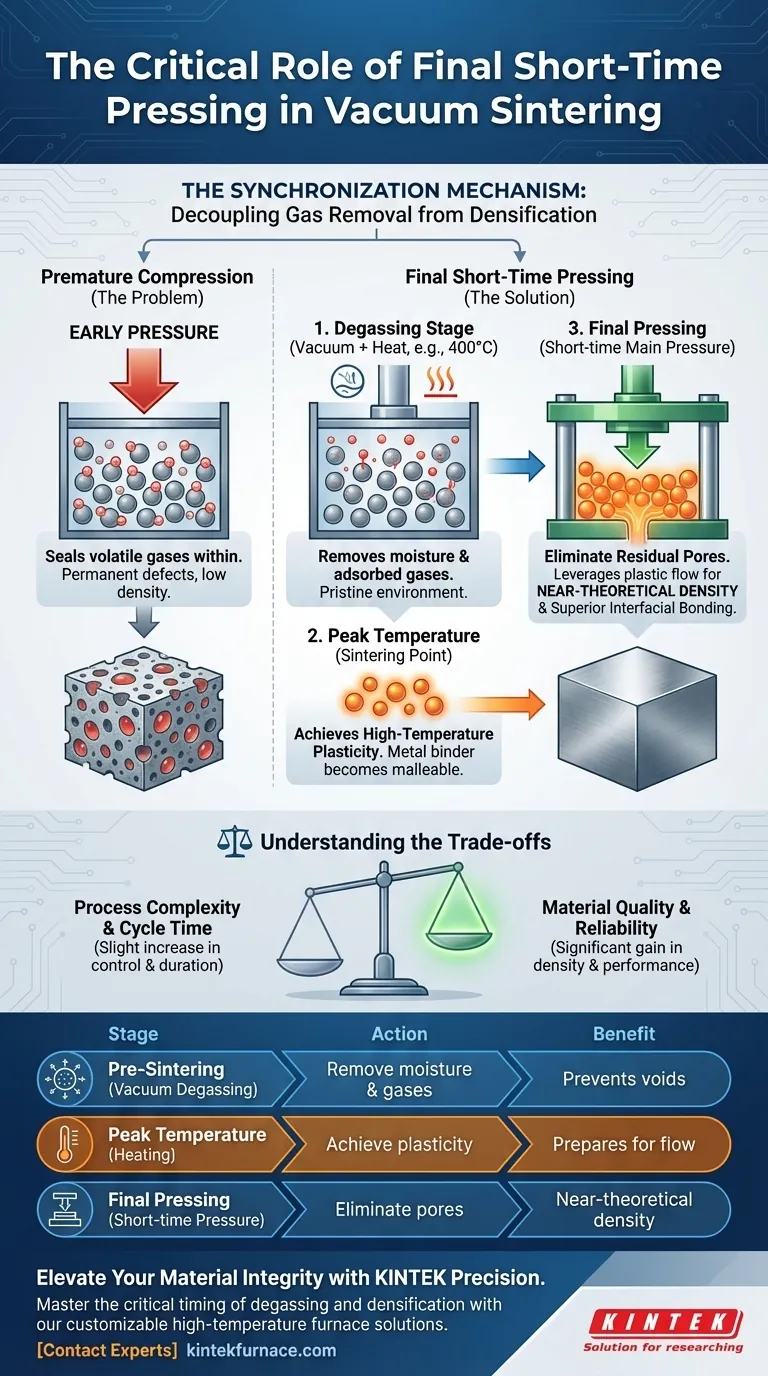

Die Fähigkeit zum „endgültigen Kurzzeitpressen“ ist der entscheidende Synchronisationsmechanismus, der den Gasentfernungsprozess vom Verdichtungsprozess entkoppelt. Indem sichergestellt wird, dass der Hauptdruck erst angewendet wird, nachdem das Material vollständig entgast wurde und seine maximale Sintertemperatur erreicht hat, ermöglicht diese Funktion der Ausrüstung, die Hochtemperaturplastizität des Metallbinders zu nutzen, um Restporen zu beseitigen, ohne flüchtige Gase in der Struktur einzuschließen.

Kernbotschaft: Vorzeitiges Komprimieren schließt flüchtige Gase in der Materialstruktur ein und beeinträchtigt dauerhaft die Dichte. Durch die Verzögerung des Hauptdrucks bis zur endgültigen Sinterphase nutzen Sie die Hochtemperaturplastizität des Metallbinders, um eine Dichte nahe der theoretischen Dichte zu erreichen und gleichzeitig sicherzustellen, dass alle Verunreinigungen erfolgreich evakuiert wurden.

Die Mechanik von Timing und Dichte

Vermeidung von Gas-Einschlüssen

Das Hauptrisiko beim Vakuum-Heißpressen besteht darin, die Kraft zu früh anzuwenden. Pulvermaterialien enthalten naturgemäß adsorbierte Feuchtigkeit und Gase auf ihren Oberflächen.

Wenn hoher Druck angewendet wird, bevor diese Verunreinigungen entfernt sind, versiegeln sich die Poren des Materials vorzeitig. Dies schließt das Gas in der Matrix ein und erzeugt interne Defekte, die später nicht mehr entfernt werden können.

Nutzung des plastischen Fließens

Der „endgültige“ Aspekt dieser Fähigkeit bestimmt, dass der Druck erst angewendet wird, wenn das Material seine Sintertemperatur erreicht. Bei diesem spezifischen thermischen Punkt weist der Metallbinder plastische Fließeigenschaften auf.

Da das Material weicher und formbarer ist, kann der angewendete Druck das Material effektiv in verbleibende Hohlräume fließen lassen und diese füllen. Diese mechanische Wirkung treibt die Komponente dazu an, eine Dichte nahe der theoretischen Dichte zu erreichen.

Die Rolle der Entgasungsphase

Vorbereitung der Mikrostruktur

Bevor die Endpressung wirksam sein kann, muss die Umgebung im Ofen makellos sein. Dies beinhaltet oft eine spezielle Entgasungsphase (z. B. Halten bei 400 °C) unter Nutzung der Vakuumumgebung.

Diese Phase entfernt effektiv Feuchtigkeit und Gase, die auf den Pulveroberflächen adsorbiert sind. Wenn dieser Schritt übersprungen oder durch frühes Pressen überstürzt wird, bildet der Hochtemperatur-Verdichtungsprozess unweigerlich Poren.

Verbesserung der Grenzflächenbindung

Die Entfernung von Oberflächenverunreinigungen verhindert mehr als nur Hohlräume. Sie sorgt dafür, dass die Oberflächen der Pulverpartikel sauber sind.

Saubere Oberflächen ermöglichen eine überlegene Grenzflächenbindung, wenn der endgültige Kurzzeitdruck angewendet wird. Dies wirkt sich direkt auf die mechanische Festigkeit und Integrität des endgültigen Verbundmaterials aus.

Verständnis der Kompromisse

Prozesskomplexität vs. Materialqualität

Die Implementierung des endgültigen Kurzzeitpressens erfordert eine anspruchsvollere Gerätesteuerung als kontinuierliche Pressverfahren. Das System muss Temperatur, Vakuumlevel und hydraulischen Druck präzise koordinieren.

Wenn die Sensoren oder Steuerungsalgorithmen ungenau sind, kann der Druck immer noch zu früh (Einschluss von Gas) oder zu spät (Verpassen des Fensters maximaler Plastizität) angewendet werden.

Überlegungen zur Zykluszeit

Diese Methode priorisiert Qualität über Geschwindigkeit. Durch die Festlegung einer Haltezeit für die Entgasung und die Reduzierung der Atmosphäre vor dem Anlegen von Druck kann die gesamte Zykluszeit etwas länger sein als bei einem „Press-and-Go“-Ansatz.

Für Hochleistungsanwendungen ist der Kompromiss jedoch im Vergleich zur Steigerung der Materialdichte und Zuverlässigkeit vernachlässigbar.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Sinterprozesses zu maximieren, sollten Sie die folgenden spezifischen Anpassungen berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass Ihr Prozessrezept die Anwendung des Hauptdrucks verzögert, bis das Material die Zielsintertemperatur vollständig erreicht hat, um das plastische Fließen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Defekten liegt: Vergewissern Sie sich, dass Ihre Vakuum-Entgasungsphase ausreicht, um alle Adsorbate zu entfernen, bevor die „Endpressung“ erfolgt, um Gasblasen zu verhindern.

Der Wert des endgültigen Kurzzeitpressens liegt in seiner Fähigkeit, die Reinigungsphase intelligent von der Formgebungsphase zu trennen und sicherzustellen, dass keine die andere beeinträchtigt.

Zusammenfassungstabelle:

| Phase | Aktion | Hauptziel | Nutzen |

|---|---|---|---|

| Vor dem Sintern | Vakuum-Entgasung | Entfernung von Feuchtigkeit & adsorbierten Gasen | Verhindert interne Gas-Einschlüsse und Hohlräume |

| Maximale Temperatur | Erhitzen auf Sinterpunkt | Erreichen von Hochtemperatur-Plastizität | Bereitet Metallbinder auf optimalen Materialfluss vor |

| Endgültiges Pressen | Kurzzeitiger Hauptdruck | Beseitigung von Restporen | Erreicht Dichte und Festigkeit nahe der theoretischen Dichte |

Verbessern Sie Ihre Materialintegrität mit KINTEK Precision

Lassen Sie nicht zu, dass vorzeitige Kompression Ihre Ergebnisse beeinträchtigt. KINTEK bietet branchenführende Vakuum-Heißpresssysteme, die darauf ausgelegt sind, das kritische Timing von Entgasung und Verdichtung zu meistern. Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Laboranforderungen zugeschnitten sind.

Bereit, in Ihren Komponenten eine Dichte nahe der theoretischen Dichte zu erreichen? Kontaktieren Sie noch heute unsere technischen Experten, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen Ihren Sinterprozess optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum werden hochreine Graphithülsen in Mehrstempelpressen verwendet? Erreichen Sie Präzision bei 2300 °C und reduzierende Umgebungen

- Was ist die Notwendigkeit der Niedertemperatur-Entgasung beim Vakuum-Warmpressen? Gewährleistung einer überlegenen Diamantwerkzeugqualität

- Was sind die Kernfunktionen von Graphitformen im Heißpress-Sinterprozess von Nb-22.5Cr-5Si-Legierungen? Finden Sie es jetzt heraus

- Wie funktioniert eine Vakuum-Heißpresse? Erzielen Sie überlegene Materialdichte und Reinheit

- Warum ist die Wechselwirkung von Graphitformen für ZnS-Keramiken entscheidend? Schützen Sie Ihre optische Reinheit beim Vakuum-Heißpressen

- Welche Rolle spielt ein Druck von 30 MPa beim Sintern von SiC/Cu-Al2O3? Erreichen Sie 97,6 % Dichte durch Vakuum-Heißpressen

- Wie unterscheidet sich der Heizmechanismus eines Vakuum-Heißpress-Sinterofens von SPS? Ein Vergleichsleitfaden

- Wie verbessert eine Vakuum-Heißpresskammer Ti2AlN-Keramiken? Erreichen von 4,15 g/cm³ Dichte und überlegener Festigkeit