Graphitformen fungieren als kritische Schnittstelle zwischen extremen Prozessbedingungen und dem rohen Legierungsmaterial.

Beim Heißpress-Sintern von Nb-22.5Cr-5Si-Legierungen dienen diese Formen hauptsächlich als hochtemperaturbeständige Formbehälter und Druckübertragungsmedien. Sie sind so konzipiert, dass sie Temperaturen von etwa 1250 °C standhalten und gleichzeitig die hydraulische Kraft effektiv auf das Legierungspulver übertragen, um sicherzustellen, dass das endgültige gesinterte Bauteil eine regelmäßige Form und eine gleichmäßige Dichteverteilung erreicht.

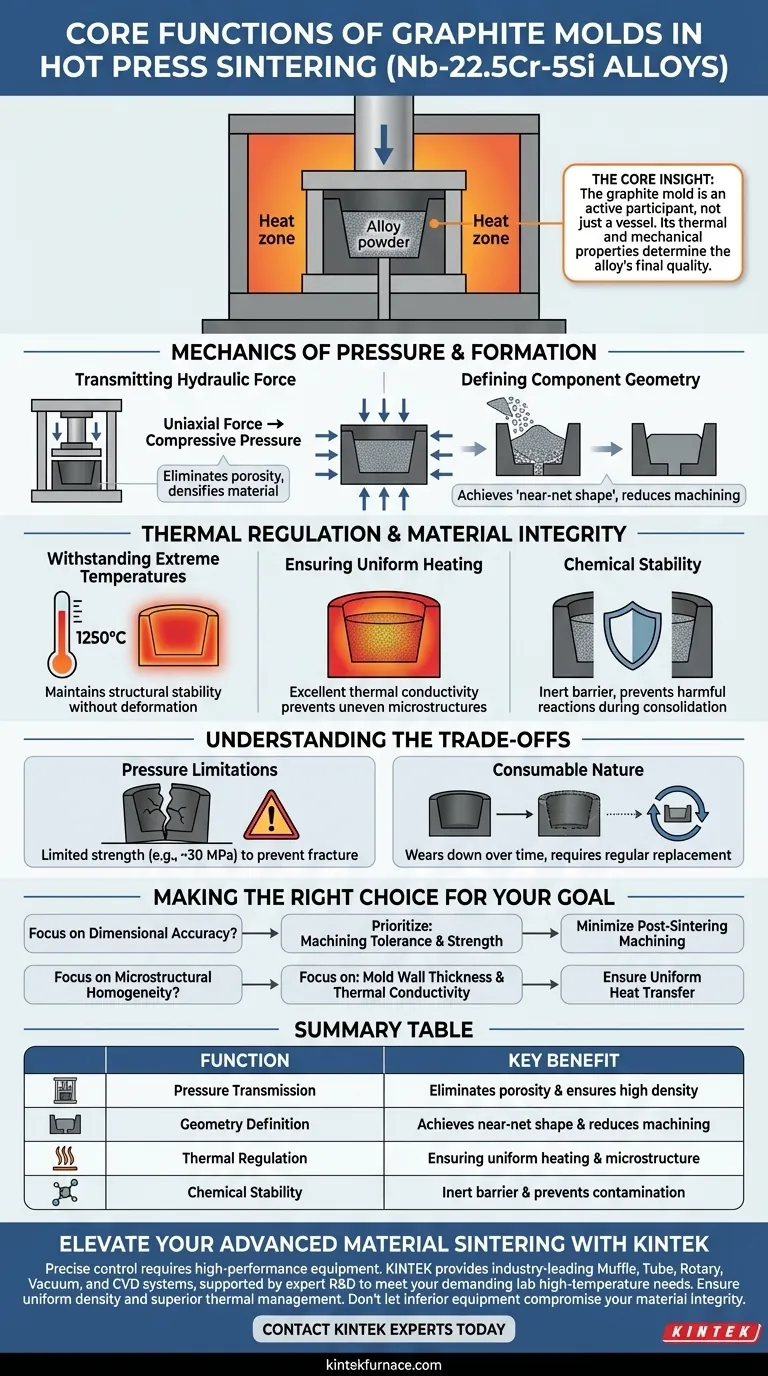

Die Kern Erkenntnis Obwohl die Graphitform oft nur als Behälter betrachtet wird, ist sie tatsächlich ein aktiver Teilnehmer am Sinterprozess. Ihre thermischen und mechanischen Eigenschaften bestimmen, ob das Legierungspulver zu einem dichten, homogenen Festkörper konsolidiert oder aufgrund ungleichmäßiger Erwärmung und struktureller Inkonsistenzen versagt.

Die Mechanik von Druck und Formgebung

Übertragung hydraulischer Kraft

Die primäre mechanische Funktion der Graphitform besteht darin, als Druckübertragungsmedium zu fungieren. Sie überbrückt den Abstand zwischen der hydraulischen Presse und dem losen Nb-22.5Cr-5Si-Pulver.

Da Graphit über ausreichende mechanische Festigkeit verfügt, wandelt er die uniaxialen Kräfte der Presse in Druck auf das Pulver um. Dies erleichtert die atomare Diffusion und den plastischen Fluss, die notwendig sind, um Porosität zu beseitigen und das Material zu verdichten.

Definition der Bauteilgeometrie

Graphitformen dienen als präzise "begrenzende Behälter". Sie halten das lose Legierungspulver während der Konsolidierungsphase in einer bestimmten Konfiguration.

Durch die Aufrechterhaltung ihrer strukturellen Integrität unter Last stellt die Form sicher, dass der gesinterte Körper eine regelmäßige Form, oft als "nahezu-Nettoform" bezeichnet, aufweist. Diese Fähigkeit reduziert den Bedarf an umfangreicher Nachbearbeitung erheblich.

Thermische Regulierung und Materialintegrität

Standhalten extremer Temperaturen

Das Sintern von Nb-22.5Cr-5Si-Legierungen erfordert hohe thermische Energie, typischerweise um die 1250 °C. Graphit wird gewählt, weil er seine strukturelle Stabilität beibehält und sich bei diesen erhöhten Temperaturen nicht verformt oder versagt.

Gewährleistung gleichmäßiger Erwärmung

Über das bloße Überstehen der Hitze hinaus managt die Graphitform diese aktiv. Sie verfügt über eine hervorragende Wärmeleitfähigkeit, die es der Wärme ermöglicht, durch die Form zu strömen und das Legierungspulver gleichmäßig zu erreichen.

Diese Gleichmäßigkeit ist entscheidend. Sie stellt sicher, dass die Wärme effizient in das Innere des Pulverkörpers geleitet wird, wodurch thermische Gradienten verhindert werden, die zu ungleichmäßigen Mikrostrukturen oder inneren Spannungen in der endgültigen Legierung führen könnten.

Chemische Stabilität

In dieser Hochtemperaturumgebung muss die Form als inerte Barriere wirken. Graphit bietet eine hohe chemische Stabilität, wodurch das Legierungspulver vollständig verdichtet werden kann, ohne schädliche Reaktionen mit den Behälterwänden einzugehen.

Verständnis der Kompromisse

Druckbeschränkungen

Obwohl Graphit stark ist, ist er nicht unendlich haltbar. Er hat eine geringere mechanische Festigkeit im Vergleich zu Metallwerkzeugen.

In vielen Heißpressanwendungen ist der Druck typischerweise begrenzt (z. B. auf etwa 30 MPa), um ein Bruch der Form zu verhindern. Das Überschreiten der spezifischen Festigkeitsgrenze der Form kann während des Presszyklus zu einem katastrophalen Bruch führen.

Verbrauchsmaterialcharakter

Graphitformen werden im Allgemeinen als Verbrauchsmaterialien behandelt. Aufgrund der rauen Umgebung von hohem Druck und Reibung bei 1250 °C verschleißt die Form im Laufe der Zeit. Sie opfert sich, um die Zielform zu erzeugen, was bedeutet, dass ein regelmäßiger Austausch eine notwendige Betriebskosten ist.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung Ihres Sinterprozesses für Nb-22.5Cr-5Si, welche Funktion der Form für Ihr spezifisches Ergebnis am kritischsten ist.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Priorisieren Sie die Bearbeitungstoleranz und Festigkeit der Form, um sicherzustellen, dass sie eine "nahezu-Nettoform" beibehalten kann, um teure Nachbearbeitung nach dem Sintern zu minimieren.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Homogenität liegt: Konzentrieren Sie sich auf die Wandstärke und Wärmeleitfähigkeit der Form, um die gleichmäßigste Wärmeübertragung in den Pulverkern zu gewährleisten.

Letztendlich ist die Graphitform nicht nur ein Behälter; sie ist der thermische und mechanische Regler, der die Qualität Ihrer gesinterten Legierung bestimmt.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Hauptvorteil |

|---|---|---|

| Druckübertragung | Überträgt hydraulische Presskraft auf Legierungspulver | Eliminiert Porosität und gewährleistet hohe Dichte |

| Geometriedefinition | Wirkt als hochpräziser Formbehälter | Erreicht nahezu-Nettoform, reduziert Bearbeitungsaufwand |

| Thermische Regulierung | Hohe Wärmeleitfähigkeit bei 1250 °C | Gewährleistet gleichmäßige Erwärmung und Mikrostruktur |

| Chemische Stabilität | Inerte Barriere zwischen Pulver und Umgebung | Verhindert Kontamination während der Konsolidierung |

Verbessern Sie Ihr fortschrittliches Materialsintern mit KINTEK

Präzise Kontrolle beim Heißpress-Sintern von Legierungen wie Nb-22.5Cr-5Si erfordert mehr als nur einen Behälter – es erfordert Hochleistungsanlagen. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle durch erstklassige F&E und Fertigung unterstützt werden, um Ihre anspruchsvollsten Hochtemperaturanforderungen im Labor zu erfüllen.

Unsere kundenspezifischen Lösungen gewährleisten gleichmäßige Dichte und überlegene Wärmemanagement für Ihre Forschung und Produktion. Lassen Sie nicht zu, dass minderwertige Geräte die Integrität Ihres Materials beeinträchtigen.

Kontaktieren Sie noch heute KINTEK-Experten, um den perfekten Ofen für Ihre einzigartige Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpress-Ofen bei der Verdichtung von Nanokompositen? Erreichen nahezu theoretischer Dichte

- Was sind die technischen Vorteile der Verwendung eines HIP-Ofens für MgB2-Drähte? Maximale supraleitende Dichte freischalten

- Welche Faktoren sollten bei der Auswahl einer Vakuumpresse für die Metallverarbeitung berücksichtigt werden? Optimieren Sie Ihre Investition für Präzision und Effizienz

- Welche kritischen Umgebungsbedingungen bietet eine Vakuum-Heißpresse? Optimierung von Kupfer-MoS2-Mo-Verbundwerkstoffen

- Was sind die Verarbeitungsvorteile von RHS oder SPS für A357-Aluminiumverbundwerkstoffe? Schnelle Erreichung von nahezu voller Dichte

- Wie verbessert der mechanische Druck eines Vakuum-Heißpress-Ofens die Dichte von Verbundwerkstoffen? Steigern Sie die Leistung noch heute

- Welche Rolle spielen spezialisierte Formenmaterialien beim Heißpressen? Optimieren Sie Ihren Prozess mit der richtigen Wahl

- Welche physikalischen Bedingungen werden durch die Heizplatte und das Hochspannungs-Gleichstromnetzteil bereitgestellt? Beherrschung der anodischen Bindung