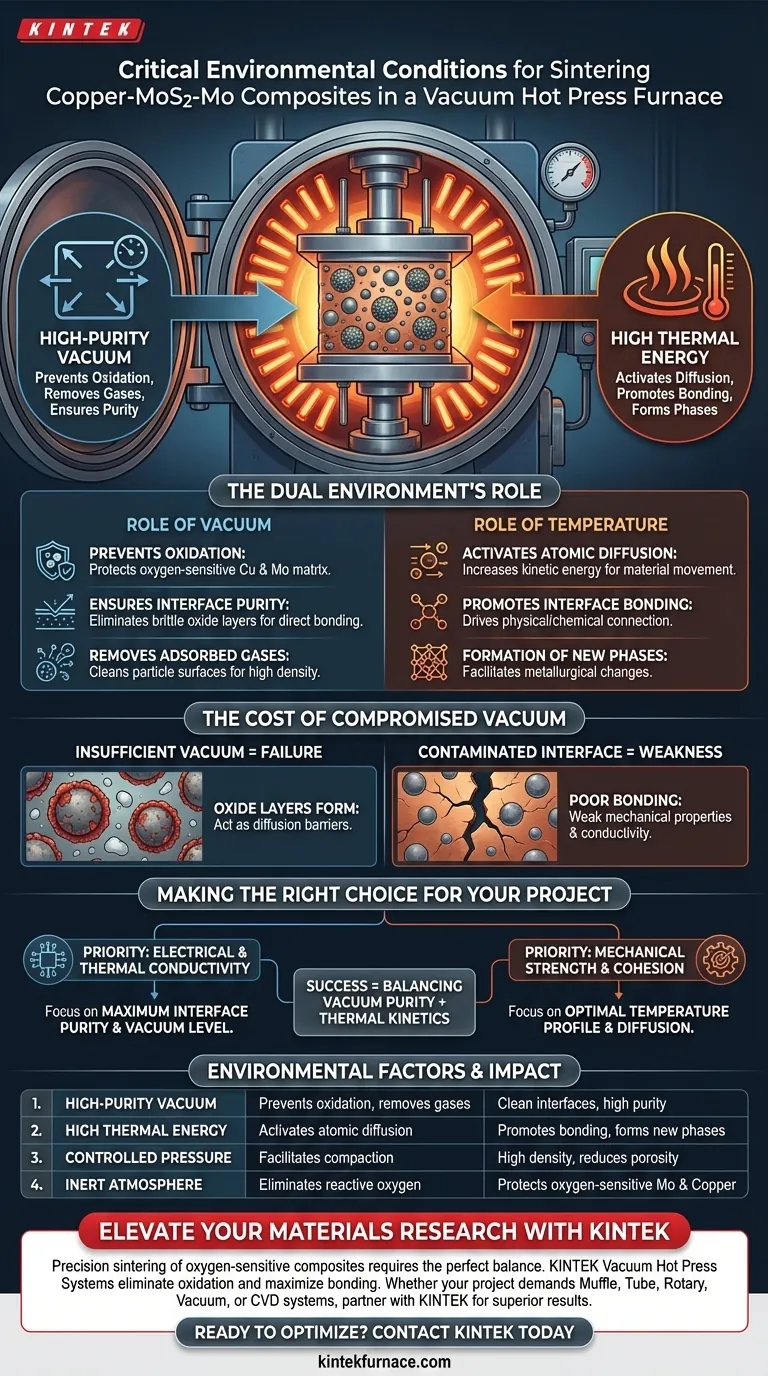

Eine Vakuum-Heißpresse schafft eine kritische duale Umgebung, die aus hoher thermischer Energie und einem hochreinen Vakuum besteht. Für dispergierte Kupfer-MoS2-Mo-Verbundwerkstoffe ist diese spezielle Kombination erforderlich, um die Oxidation der Kupfermatrix und des sauerstoffempfindlichen Molybdänpulvers zu verhindern, eine saubere Grenzfläche zu gewährleisten und gleichzeitig die für die Bindung notwendige atomare Diffusion zu fördern.

Kernbotschaft Die Integrität von Kupfer-MoS2-Mo-Verbundwerkstoffen beruht auf dem gleichzeitigen Ausschluss von Sauerstoff und der Anwendung von Wärme. Die Vakuumumgebung bewahrt die Materialreinheit durch Verhinderung von Oxidation, während die hohe Temperatur die atomaren Mechanismen aktiviert, die für die Bindung der Matrix mit den Verstärkungsphasen erforderlich sind.

Die Rolle der Hochvakuumumgebung

Verhinderung von Materialoxidation

Die unmittelbarste Funktion der Vakuumumgebung ist der Schutz der Rohmaterialien.

Insbesondere verhindert sie die Oxidation der Kupfermatrix, die als Basismaterial dient.

Entscheidend ist, dass sie das Molybdänpulver schützt, das ausdrücklich als sauerstoffempfindlich bezeichnet wird.

Gewährleistung der Grenzflächenreinheit

Durch die Eliminierung von Sauerstoff aus der Kammer gewährleistet der Ofen die Reinheit der inneren Grenzflächen.

Oxidation erzeugt typischerweise spröde Schichten oder Barrieren zwischen den Partikeln.

Die Beseitigung dieser Bedrohung ermöglicht eine direkte, saubere Wechselwirkung zwischen dem Kupfer und den Verstärkungsphasen.

Entfernung von adsorbierten Gasen

Während der Schwerpunkt auf der Verhinderung neuer Oxidation liegt, hilft das Vakuum auch bei der Bewältigung bestehender Oberflächenkontaminationen.

Die Niederdruckumgebung entfernt effektiv Gase, die auf der Oberfläche der Pulverpartikel adsorbiert sein können.

Diese "Reinigungsaktion" ist eine Voraussetzung für die Herstellung von hochdichtem Material ohne Gasblasen oder Schwachstellen.

Die Rolle der hohen Temperatur

Aktivierung der atomaren Diffusion

Hohe Temperaturen wirken als Katalysator für die Bewegung innerhalb des Materials.

Sie aktiviert die atomare Diffusion und erhöht die kinetische Energie der Atome innerhalb des Kupfers und Molybdäns.

Diese Bewegung ist entscheidend für die Umwandlung von losem Pulver in einen festen, kohäsiven Verbundwerkstoff.

Förderung der Grenzflächenbindung

Die Wärme treibt die physikalische und chemische Verbindung zwischen der Matrix (Kupfer) und den Verstärkungsphasen voran.

Dies stellt sicher, dass die Verstärkungspartikel nicht nur im Kupfer liegen, sondern strukturell mit ihm verbunden sind.

Bildung neuer Phasen

Die thermische Umgebung erleichtert metallurgische Veränderungen über die einfache Bindung hinaus.

Die primäre Referenz besagt, dass diese Wärme die Bildung neuer Phasen fördert, was entscheidend für die maßgeschneiderte Einstellung der spezifischen Eigenschaften des Verbundwerkstoffs sein kann.

Häufige Fallstricke: Die Kosten eines kompromittierten Vakuums

Die Barriere von Oxidschichten

Wenn das Vakuumlevel unzureichend ist, bilden sich unweigerlich Oxidschichten auf den Partikeloberflächen.

Diese Schichten wirken als Diffusionsbarriere und blockieren physikalisch die oben beschriebene atomare Bewegung.

Geschwächte mechanische Eigenschaften

Selbst geringfügige Oxidation kann die "Grenzflächenreinheit", die das Vakuum schützen soll, beeinträchtigen.

Eine kontaminierte Grenzfläche führt zu einer schlechten Bindung zwischen Kupfer und Molybdän, was zu einem Verbundwerkstoff führt, der unter Belastung versagen oder eine schlechte Leitfähigkeit aufweisen kann.

Die richtige Wahl für Ihr Projekt

Um das Sintern von Kupfer-MoS2-Mo-Verbundwerkstoffen zu optimieren, priorisieren Sie Ihre Prozessparameter basierend auf dem gewünschten Materialergebnis:

- Wenn Ihr Hauptaugenmerk auf elektrischer und thermischer Leitfähigkeit liegt: Priorisieren Sie die Aufrechterhaltung eines Hochvakuumlevels, um eine maximale Grenzflächenreinheit zu gewährleisten und Oxidbarrieren zu verhindern, die den Elektronenfluss behindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Kohäsion liegt: Stellen Sie sicher, dass das Temperaturprofil ausreichend ist, um die atomare Diffusion vollständig zu aktivieren und die Bildung von verstärkenden Phasen zu fördern.

Erfolg beim Sintern dieses Verbundwerkstoffs definiert sich durch das Gleichgewicht zwischen der durch das Vakuum bereitgestellten Reinheit und der durch die Temperatur angetriebenen kinetischen Aktivität.

Zusammenfassungstabelle:

| Umweltfaktor | Hauptfunktion | Auswirkung auf den Verbundwerkstoff |

|---|---|---|

| Hochreines Vakuum | Verhindert Oxidation & entfernt adsorbierte Gase | Gewährleistet saubere Grenzflächen & hohe Materialreinheit |

| Hohe thermische Energie | Aktiviert atomare Diffusion | Fördert Bindung und Bildung neuer Phasen |

| Kontrollierter Druck | Erleichtert Partikelverdichtung | Erzielt hohe Dichte und reduziert Porosität |

| Inerte Atmosphäre | Eliminiert reaktiven Sauerstoff | Schützt sauerstoffempfindliches Mo und Kupfermatrix |

Erweitern Sie Ihre Materialforschung mit KINTEK

Das präzise Sintern von sauerstoffempfindlichen Verbundwerkstoffen wie Kupfer-MoS2-Mo erfordert die perfekte Balance zwischen Vakuumreinheit und thermischer Kontrolle. KINTEK bietet branchenführende Vakuum-Heißpresssysteme, die durch fortschrittliche F&E und Präzisionsfertigung Oxidation verhindern und die Grenzflächenbindung maximieren.

Ob Ihr Projekt Muffel-, Röhren-, Dreh-, Vakuum- oder CVD-Systeme benötigt, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen. Arbeiten Sie mit KINTEK zusammen, um in Ihrem nächsten Verbundwerkstoffprojekt eine überlegene Dichte und mechanische Festigkeit zu erzielen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturregelung in einer Vakuum-Heißpresse auf Al-Si/Graphit aus? Optimierung der Grenzflächenbindung

- Was ist die Funktion der Anwendung von Axialdruck beim Heißpresssintern? Erzielung von hochdichten Metallverbundwerkstoffen

- Was ist Heißpressen und was beinhaltet es? Erschließen Sie überlegene Materialdichte und -festigkeit

- Was ist eine Vakuum-Heißpresse und was ist ihre Hauptfunktion? Erschließen Sie die fortschrittliche Materialverarbeitung

- Was sind die Vorteile der industriellen SPS gegenüber dem traditionellen Sintern für SiC? Überlegene Dichte und feinkörnige Struktur

- Wie beeinflusst die Hochvakuumumgebung, die ein Vakuum-Warmpress-Ofen bietet, die Eigenschaften von Cu/rGO-Kompositen? Erzielen Sie überlegene Verbundleistung

- Was ist die Funktion einer Bornitrid (BN)-Beschichtung beim Heißpresssintern? Schützen Sie jetzt Ihre Fluoridkeramik

- Welche Branchen verwenden typischerweise Heißpressöfen? Erreichen Sie überlegene Materialleistung