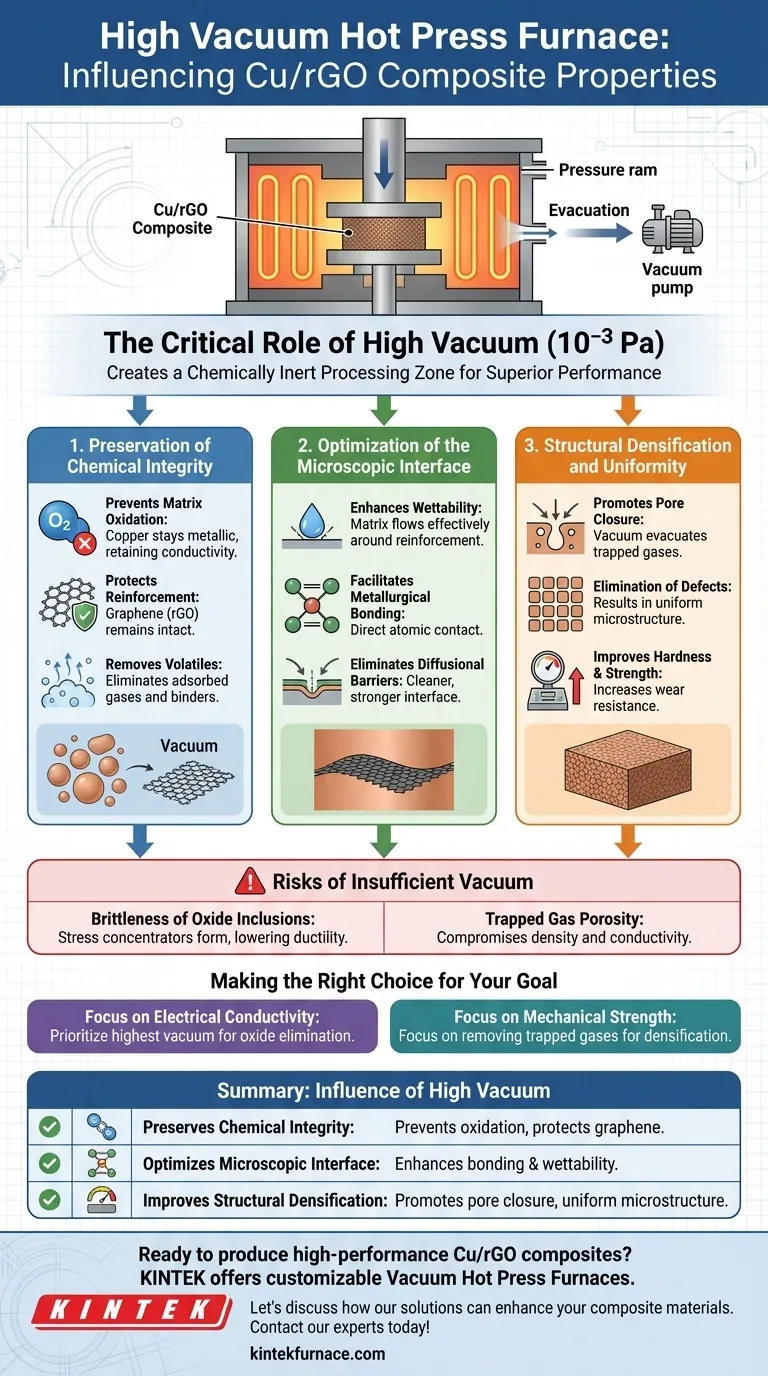

Die Hochvakuumumgebung wirkt als kritischer Reinigungsmechanismus während des Sinterns von Cu/rGO-Kompositen und bestimmt grundlegend die Leistungsgrenzen des Materials. Durch die Reduzierung des Drucks auf Werte wie $10^{-3}$ Pa eliminiert der Ofen effektiv Sauerstoff und flüchtige Verunreinigungen, verhindert die Bildung isolierender Kupferoxidschichten und schützt die Graphenverstärkung vor thermischer Degradation.

Kern Erkenntnis: Der Hauptwert der Vakuumumgebung liegt nicht nur in der Druckanwendung, sondern in der Schaffung einer chemisch inerten Verarbeitungszone. Dies ermöglicht eine Diffusion auf atomarer Ebene zwischen der Kupfermatrix und den Graphenschichten ohne die Störung von Oxidschichten oder Gasblasen, was zu einem Verbundwerkstoff führt, der sowohl die elektrische Leitfähigkeit als auch die mechanische Festigkeit maximiert.

1. Erhaltung der chemischen Integrität

Die Anwesenheit von Sauerstoff bei Sintertemperaturen (oft $1150^{\circ}\text{C}$ bis $1250^{\circ}\text{C}$) ist die größte Bedrohung für die Qualität von Cu/rGO-Kompositen.

Verhinderung der Matrixoxidation

Kupfer ist sehr anfällig für Oberflächenoxidation. Eine Hochvakuumumgebung senkt den Sauerstoffpartialdruck drastisch und verhindert, dass die Kupferpartikel Kupferoxidschichten bilden. Dies stellt sicher, dass die metallische Matrix ihre intrinsische elektrische und thermische Leitfähigkeit behält.

Schutz der Verstärkungsphase

Graphen (rGO) ist bei hohen Temperaturen anfällig für Degradation und Oxidation. Die Vakuumumgebung schirmt die Graphenstruktur ab und stellt sicher, dass sie intakt bleibt, um ihre Rolle als Verstärkungsmittel zu erfüllen.

Entfernung flüchtiger Verunreinigungen

Rohmaterialien enthalten oft adsorbierte Gase (Wasserdampf, Stickstoff) oder Restbinder (Wachse). Das Vakuum erleichtert die Extraktion dieser flüchtigen Stoffe in den anfänglichen Heizphasen und verhindert, dass sie mit der Kupfermatrix reagieren.

2. Optimierung der mikroskopischen Grenzfläche

Die Leistung eines Verbundwerkstoffs wird dadurch bestimmt, wie gut die Matrix die Verstärkung greift. Vakuum-Bedingungen sind für die Optimierung dieser Grenzfläche unerlässlich.

Verbesserung der Benetzbarkeit

Durch die Reinigung der Pulveroberflächen verbessert das Vakuum die Benetzbarkeit zwischen Kupfer und Graphen. Eine saubere Oberfläche ermöglicht es der Metallmatrix, effektiver um die Verstärkungsphase zu fließen.

Erleichterung der metallurgischen Bindung

Das Fehlen spröder Oxid-Einschlüsse ermöglicht eine echte metallurgische Bindung zwischen den Partikeln. Dieser direkte atomare Kontakt erhöht die Grenzflächenbindungsfestigkeit signifikant und verringert die Wahrscheinlichkeit von Delamination unter Belastung.

Beseitigung von Diffusionsbarrieren

Oxide und Verunreinigungen wirken als Barrieren für die atomare Diffusion. Durch deren Entfernung fördert das Vakuum eine sauberere, stärkere mikroskopische Grenzfläche, die entscheidend für die Übertragung von Last und Elektronen zwischen Kupfer und Graphen ist.

3. Strukturelle Verdichtung und Gleichmäßigkeit

Über die Chemie hinaus spielt die Vakuumumgebung eine physikalische Rolle bei der Konsolidierung des Materials.

Förderung des Porenverschlusses

Restgase, die in Zwischenräumen eingeschlossen sind, können eine vollständige Verdichtung verhindern. Das Vakuum evakuiert diese Gase kontinuierlich, verhindert die Bildung von geschlossenen Poren und ermöglicht es dem Material, eine nahezu theoretische Dichte zu erreichen.

Beseitigung von Defekten

Die Kombination aus Vakuum und Druck hilft bei der Beseitigung von Strukturdefekten. Dies führt zu einer gleichmäßigen Mikrostruktur, die sich direkt in verbesserter Härte, Druckfestigkeit und Verschleißfestigkeit niederschlägt.

Verständnis der Kompromisse: Die Risiken unzureichenden Vakuums

Obwohl ein Hochvakuum vorteilhaft ist, erfordert dessen Nutzung eine präzise Kontrolle. Das Verständnis der Folgen eines Vakuumversagens ist ebenso wichtig wie das Verständnis seiner Vorteile.

Die Sprödigkeit von Oxid-Einschlüssen

Wenn der Vakuumgrad unzureichend ist (z. B. über den kritischen Schwellenwert für Kupferoxidation steigt), bilden sich Oxid-Einschlüsse. Diese Einschlüsse wirken als Spannungskonzentratoren, machen den fertigen Verbundwerkstoff spröde und verringern seine Duktilität erheblich.

Eingeschlossene Gasporosität

Wenn während der frühen Sinterphasen kein Vakuum aufrechterhalten wird, können flüchtige Binder im Pressling eingeschlossen werden. Dies führt zu innerer Porosität, die der Druck allein nicht beheben kann, und beeinträchtigt dauerhaft die Dichte und Leitfähigkeit des Materials.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Einfluss der Vakuumumgebung unterstützt unterschiedliche technische Ziele. Nutzen Sie diesen Leitfaden, um Ihren Prozess an Ihre Endziele anzupassen.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leitfähigkeit liegt: Priorisieren Sie das höchstmögliche Vakuum ($10^{-3}$ Pa oder besser), um die vollständige Eliminierung von Kupferoxidschichten, die elektrische Isolatoren sind, sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Festigkeit liegt: Konzentrieren Sie sich auf die Fähigkeit des Vakuums, adsorbierte Gase zu entfernen, um den Porenverschluss und die Verdichtung zu maximieren und eine hohe Härte und Verschleißfestigkeit zu gewährleisten.

Die Hochvakuumumgebung ist nicht nur eine Einstellung am Ofen; sie ist das aktive Mittel, das die Kompatibilität von Kupfer und Graphen ermöglicht und eine Mischung aus Pulvern in einen leistungsstarken, kohäsiven Verbundwerkstoff verwandelt.

Zusammenfassungstabelle:

| Einfluss von Hochvakuum | Hauptvorteil für Cu/rGO-Komposite |

|---|---|

| Erhält die chemische Integrität | Verhindert Kupferoxidation & schützt Graphen vor Degradation. |

| Optimiert die mikroskopische Grenzfläche | Verbessert die Benetzbarkeit & ermöglicht eine starke metallurgische Bindung. |

| Verbessert die strukturelle Verdichtung | Fördert den Porenverschluss & beseitigt Defekte für eine gleichmäßige Mikrostruktur. |

Sind Sie bereit, Hochleistungs-Cu/rGO-Komposite mit überlegenen elektrischen und mechanischen Eigenschaften herzustellen?

Die präzise Hochvakuumumgebung ist entscheidend für Ihren Erfolg. KINTEK bietet, unterstützt durch fachkundige F&E und Fertigung, anpassbare Vakuum-Warmpress-Öfen und andere Hochtemperatur-Laborsysteme (einschließlich Muffel-, Rohr-, Dreh- und CVD-Öfen), um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Lassen Sie uns besprechen, wie unsere Lösungen Ihre Verbundwerkstoffe verbessern können. Kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in Vakuum-Heißpressanlagen entscheidend für die Steuerung der mechanischen Eigenschaften von amorphe Legierungsverbundwerkstoffen auf Eisenbasis? Beherrschen Sie das metallurgische Gleichgewicht für überlegene Mat

- Was ist die Auswirkung einer präzisen Temperaturkontrolle in einem Sinterofen? Optimierung von Cu/Ti3SiC2/C/MWCNTs-Verbundwerkstoffen

- Welche Materialien werden typischerweise in Vakuum-Heißpressöfen verarbeitet? Erschließen Sie die Verdichtung von Hochleistungsmaterialien

- Wie trägt das Vakuumformen zur Kosteneffizienz in der Metallverarbeitung bei? Reduzierung von Abfall und Arbeitskosten

- Warum ist ein Hochvakuum für das Heißpresssintern von ZnS unerlässlich? Maximale Infrarotdurchlässigkeit erzielen

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten

- Wie verbessert das Vakuum-Heißpressen die Materialeigenschaften? Erzielen Sie dichtere, stärkere Materialien mit Präzision

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen