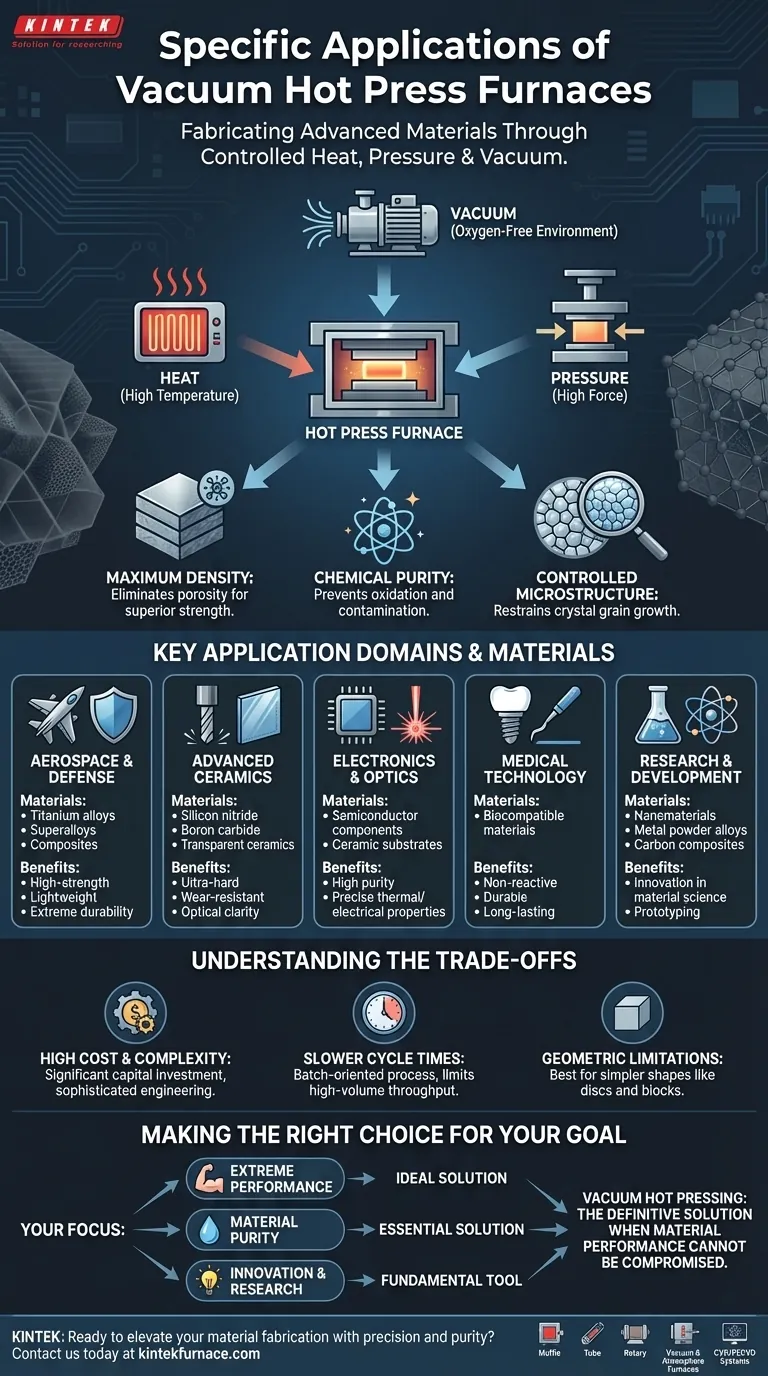

Im Kern wird ein Vakuum-Heißpressofen zur Herstellung fortschrittlicher Materialien verwendet, die mit herkömmlichen Methoden nicht hergestellt werden können. Spezifische Anwendungen reichen von der Herstellung hochfester, leichter Komponenten für die Luft- und Raumfahrtindustrie und ultra-harter Schneidwerkzeuge aus Keramiken wie Borcarbid über das Sintern transparenter Keramiken für optische Systeme bis hin zur Schaffung biokompatibler Materialien für medizinische Implantate.

Der grundlegende Zweck einer Vakuum-Heißpresse ist die gleichzeitige Anwendung hoher Temperatur und hohen Drucks in einer kontrollierten, sauerstofffreien Umgebung. Diese einzigartige Kombination ermöglicht die Herstellung von vollständig dichten, hochreinen Materialien mit überlegenen mechanischen und physikalischen Eigenschaften.

Das Kernprinzip: Warum Hitze, Druck und Vakuum kombinieren?

Das Verständnis des „Warum“ hinter dieser Technologie offenbart ihre wahre Leistungsfähigkeit. Jedes Element – Hitze, Druck und Vakuum – spielt eine entscheidende Rolle bei der Manipulation von Materialien auf mikroskopischer Ebene.

Eliminierung der Porosität für maximale Dichte

Sintern ist der Prozess, bei dem Materialpulver unter Hitze zu einer festen Masse verbunden werden. Das Hinzufügen von hohem Druck während dieses Prozesses, bekannt als Heißpressen, presst die Pulverpartikel physisch zusammen.

Dieser Druck eliminiert die winzigen Hohlräume oder Poren zwischen den Partikeln, was zu einem Endprodukt führt, das fast 100 % dicht ist. Diese Dichte ist direkt mit überlegener Festigkeit, Härte und Wärmeleitfähigkeit verbunden.

Vermeidung von Oxidation und Kontamination

Das Erhitzen reaktiver Materialien wie Titan oder bestimmter fortschrittlicher Keramiken an der Luft würde dazu führen, dass sie sofort oxidieren und ihre Eigenschaften verlieren. Die Vakuumumgebung entfernt Sauerstoff und andere reaktive Gase.

Dies stellt sicher, dass das Material während des Hochtemperaturprozesses chemisch rein bleibt, was für Anwendungen in der Luft- und Raumfahrt, Elektronik und Medizin, wo selbst geringfügige Verunreinigungen zu katastrophalen Ausfällen führen können, entscheidend ist.

Kontrolle der Mikrostruktur und des Kornwachstums

Die Eigenschaften eines Materials werden stark von der Größe und Anordnung seiner mikroskopischen Kristallkörner beeinflusst. Hohe Temperaturen können dazu führen, dass diese Körner wachsen, was oft die Festigkeit beeinträchtigt.

Die Anwendung von hohem Druck ermöglicht das Sintern bei niedrigeren Temperaturen oder für kürzere Zeiten. Dies gibt Ingenieuren präzise Kontrolle, um das Kristallkornwachstum zu unterdrücken, was für die Herstellung von Hochleistungs-Nanomaterialien und feinkörnigen Keramiken unerlässlich ist.

Schlüsselanwendungsbereiche & Materialien

Die Prinzipien des Heißpressens ermöglichen die Fertigung in einigen der anspruchsvollsten Industrien der Welt.

Luft- und Raumfahrt & Verteidigung: Hochfeste, leichte Komponenten

Dieser Sektor erfordert Materialien, die sowohl unglaublich stark als auch so leicht wie möglich sind. Vakuum-Heißpressen wird zur Herstellung von Teilen aus Titanlegierungen, Superlegierungen und fortschrittlichen Verbundwerkstoffen verwendet.

Diese Materialien bilden das Rückgrat von Triebwerkskomponenten, strukturellen Flugzeugzellen und Rüstungssystemen, die unter extremen Belastungen und Temperaturen funktionieren müssen.

Fortschrittliche Keramiken: Von Schneidwerkzeugen bis zu transparenter Rüstung

Materialien wie Siliziumnitrid und Borcarbid sind außergewöhnlich hart, aber spröde und schwer zu formen. Das Heißpressen konsolidiert ihre Pulver zu dichten Formen für industrielle Schneidwerkzeuge und verschleißfeste Komponenten.

Das Verfahren wird auch zur Herstellung von transparenten Keramiken verwendet, die so klar wie Glas, aber weitaus haltbarer sind, für Anwendungen wie kratzfeste Linsen und transparente Rüstungen.

Elektronik & Optik: Präzisionskomponenten

Die Elektronikindustrie ist auf Materialien mit spezifischen thermischen und elektrischen Eigenschaften angewiesen. Heißpressen wird zur Herstellung bestimmter Halbleiterkomponenten und keramischer Substrate verwendet, die eine hohe Reinheit und Dichte erfordern.

Für optische Anwendungen produziert die Technologie Komponenten mit präzisen Formen und makellosen internen Strukturen, die eine vorhersagbare Lichtdurchlässigkeit gewährleisten.

Medizintechnik: Biokompatible Implantate

Materialien, die im menschlichen Körper verwendet werden, müssen rein, nicht reaktiv und extrem haltbar sein. Vakuum-Heißpressen ist eine Schlüsselmethode zur Herstellung von biokompatiblen Materialien für Zahnimplantate und chirurgische Instrumente.

Das Verfahren stellt sicher, dass das Endprodukt frei von Verunreinigungen ist und die mechanische Integrität besitzt, um Jahrzehnte zu halten.

Forschung & Entwicklung: Prototypen neuartiger Materialien

In der wissenschaftlichen Forschung sind Vakuum-Heißpressen unverzichtbare Werkzeuge zur Herstellung und Erprobung neuer Materialklassen.

Dies umfasst die Konsolidierung von Nanomaterialien, die Entwicklung neuer Metallpulverlegierungen und das Experimentieren mit einzigartigen Kohlenstoffverbundstrukturen, die die Grenzen der Materialwissenschaft verschieben.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Vakuum-Heißpressen ein spezialisierter Prozess mit inhärenten Einschränkungen. Objektivität erfordert die Anerkennung dieser Kompromisse.

Hohe Kosten und Komplexität

Vakuum-Heißpressöfen sind teuer in der Anschaffung, im Betrieb und in der Wartung. Die Kombination aus Hochvakuum, hoher Temperatur und hohem Druck erfordert eine ausgeklügelte Technik, was zu erheblichen Investitionskosten führt.

Längere Zykluszeiten

Im Vergleich zu herkömmlichen Fertigungsmethoden wie Gießen oder Schmieden ist das Heißpressen ein viel langsamerer, chargenorientierter Prozess. Die benötigte Zeit zum Erhitzen, Pressen und Abkühlen jedes Teils begrenzt den Durchsatz, wodurch es für die Großserienproduktion ungeeignet ist.

Geometrische Einschränkungen

Die Notwendigkeit, gleichmäßigen Druck anzuwenden, beschränkt den Prozess im Allgemeinen auf einfachere Geometrien wie Scheiben, Blöcke und Zylinder. Das Erstellen komplexer, dreidimensionaler Formen ist oft schwierig oder unmöglich und erfordert umfangreiche Nachbearbeitung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, einen Vakuum-Heißpressofen zu verwenden, hängt vollständig davon ab, ob die erforderlichen Materialeigenschaften die Kosten und die Komplexität rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung liegt: Diese Technologie ist unübertroffen für die Herstellung dichter, reiner Materialien, die extremen mechanischen Belastungen und hohen Temperaturen standhalten können, was sie ideal für Anwendungen in der Luft- und Raumfahrt, Verteidigung und Energie macht.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Die Vakuumumgebung ist unerlässlich für die Herstellung biokompatibler medizinischer Implantate und hochreiner elektronischer Komponenten, bei denen Verunreinigungen keine Option sind.

- Wenn Ihr Hauptaugenmerk auf Innovation und Forschung liegt: Eine Vakuum-Heißpresse ist ein grundlegendes Werkzeug für die Entwicklung der nächsten Generation von fortschrittlichen Keramiken, Verbundwerkstoffen und Nanomaterialien.

Letztendlich ist das Vakuum-Heißpressen die endgültige Lösung, wenn die Materialleistung nicht beeinträchtigt werden kann.

Zusammenfassende Tabelle:

| Anwendungsbereich | Schlüsselmaterialien | Hauptvorteile |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Titanlegierungen, Superlegierungen, Verbundwerkstoffe | Hohe Festigkeit, geringes Gewicht, extreme Haltbarkeit |

| Fortschrittliche Keramiken | Siliziumnitrid, Borcarbid, transparente Keramiken | Ultrahart, verschleißfest, optische Klarheit |

| Elektronik & Optik | Halbleiterkomponenten, Keramiksubstrate | Hohe Reinheit, präzise thermische/elektrische Eigenschaften |

| Medizintechnik | Biokompatible Materialien für Implantate | Nicht reaktiv, haltbar, langlebig |

| Forschung & Entwicklung | Nanomaterialien, Metallpulverlegierungen, Kohlenstoffverbundwerkstoffe | Innovation in der Materialwissenschaft, Prototypenentwicklung |

Bereit, Ihre Materialherstellung mit Präzision und Reinheit zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen maßgeschneidert für Branchen wie Luft- und Raumfahrt, Medizin und Elektronik anzubieten. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Heißpressöfen überlegene Dichte, Reinheit und Leistung für Ihre Projekte liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion