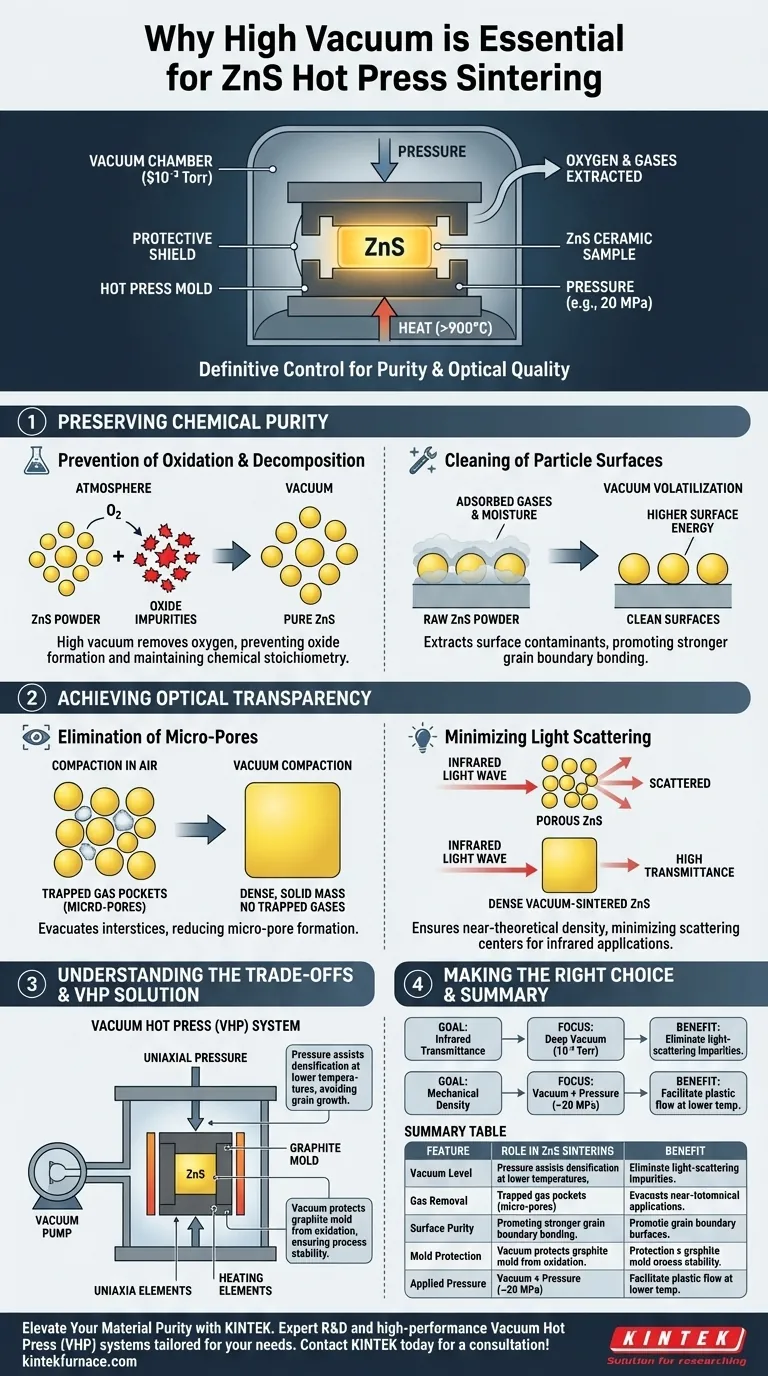

Die Aufrechterhaltung einer Hochvakuumumgebung während des Heißpresssinterns von Zinksulfid (ZnS) ist die entscheidende Kontrollmaßnahme, die erforderlich ist, um chemische Degradation zu verhindern und die optische Qualität zu gewährleisten. Insbesondere das Arbeiten bei Vakuumwerten von etwa $10^{-3}$ Torr eliminiert das Vorhandensein von Sauerstoff, verhindert die Oxidation und Zersetzung des Materials und extrahiert aktiv eingeschlossene Gase, die andernfalls die endgültige Keramikstruktur beeinträchtigen würden.

Das Vakuum dient als kritisches Reinigungswerkzeug, das die optische Leistung der Keramik direkt beeinflusst. Durch das Evakuieren eingeschlossener Gase und die Verhinderung von Oxidation stellt die Vakuumumgebung die Beseitigung von Mikroporen sicher, was der entscheidende Faktor für die Minimierung der Lichtstreuung und die Erzielung einer hohen Infrarotdurchlässigkeit ist.

Chemische Reinheit bewahren

Verhinderung von Oxidation und Zersetzung

Bei den für das Sintern erforderlichen erhöhten Temperaturen (oft über 900 °C) ist Zinksulfid sehr anfällig für chemische Instabilität.

Hochvakuum wirkt als Schutzschild und entfernt atmosphärischen Sauerstoff, der sonst mit dem ZnS-Pulver reagieren würde. Dies verhindert die Bildung von Oxidverunreinigungen und stellt sicher, dass sich das Material nicht zersetzt, wodurch die für ein reines Endprodukt erforderliche chemische Stöchiometrie erhalten bleibt.

Reinigung von Partikeloberflächen

Rohe Keramikpulver enthalten oft adsorbierte Gase, Feuchtigkeit oder flüchtige Verunreinigungen auf ihren Oberflächen.

Eine Vakuumumgebung fördert die Verflüchtigung und Extraktion dieser Oberflächenkontaminanten, bevor der Sinterprozess das Material versiegelt. Dies reinigt die Korngrenzen und erzeugt eine höhere Oberflächenenergie, die für die Bindung und Verdichtung von Partikeln günstiger ist.

Optische Transparenz erzielen

Beseitigung von Mikroporen

Der Hauptfeind der optischen Klarheit bei Keramiken ist die Porosität. Gase, die während der Verdichtung zwischen den Pulverpartikeln eingeschlossen sind, bilden Hohlräume.

Die Vakuumumgebung evakuiert effektiv die Luft aus den Pulverzwischenräumen (den Lücken zwischen den Partikeln) vor und während der Verdichtung. Dies verhindert, dass Gasblasen in der erstarrten Masse eingeschlossen werden, und reduziert dadurch die Bildung von Mikroporen im Endprodukt.

Minimierung der Lichtstreuung

Für ZnS-Keramiken, die für Infrarotanwendungen bestimmt sind, ist die interne Struktur entscheidend.

Mikroporen wirken als Streuzentren für Lichtwellen und beeinträchtigen die Transmission erheblich. Durch die Gewährleistung einer nahezu theoretischen Dichte durch Vakuumverarbeitung minimieren Sie diese Streuzentren. Dies ist der entscheidende Faktor, um sicherzustellen, dass die Keramik die für Infrarotwellenlängen erforderliche hohe Durchlässigkeit aufweist.

Handelsübliches verstehen

Die Notwendigkeit von mechanischem Druck

Während ein Hochvakuum für die Reinheit unerlässlich ist, reicht es selten allein aus, um bei ZnS-Keramiken eine vollständige Dichte zu erreichen.

Die ausschließliche Verwendung von Vakuumsintern erfordert oft übermäßig hohe Temperaturen, um die Verdichtung zu fördern, was zu Kornwachstum führen kann, das die mechanische Festigkeit beeinträchtigt. Das Vakuum-Heißpressen (VHP)-Verfahren mildert dies ab, indem es Vakuum mit uniaxialem mechanischem Druck (z. B. 20 MPa) kombiniert. Dieser Druck unterstützt die Partikelumlagerung und ermöglicht die Verdichtung bei niedrigeren Temperaturen.

Stabilität der Ausrüstung

Das Vakuum schützt nicht nur das ZnS, sondern auch die Verarbeitungsgeräte.

Heißpressformen bestehen häufig aus Graphit, der bei hohen Temperaturen an der Luft schnell oxidiert und sich zersetzt. Die Vakuumumgebung erhält die Integrität der Graphitform, verhindert Kohlenstoffverunreinigungen der Keramik und gewährleistet einen stabilen, wiederholbaren Prozess.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren ZnS-Sinterprozess zu optimieren, stimmen Sie Ihre Vakuumparameter auf Ihre spezifischen Leistungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Infrarotdurchlässigkeit liegt: Priorisieren Sie die Vakuumtiefe ($10^{-3}$ Torr oder besser), um flüchtige Verunreinigungen und adsorbierte Gase rigoros zu eliminieren, da diese die Hauptquellen für lichtstreuende Mikroporen sind.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Dichte liegt: Stellen Sie sicher, dass Ihr Prozess die Vakuumumgebung mit erheblichem mechanischem Druck (ca. 20 MPa) koppelt, um Fließverhalten und Partikelumlagerung bei geringeren thermischen Belastungen zu erleichtern.

Der ultimative Erfolg beim Sintern von ZnS liegt darin, Vakuum nicht nur als Umgebung, sondern als aktives Werkzeug zur Reinigung der Mikrostruktur für maximale optische Klarheit zu nutzen.

Zusammenfassungstabelle:

| Merkmal | Rolle beim ZnS-Sintern | Nutzen |

|---|---|---|

| Vakuumgrad | $10^{-3}$ Torr oder besser | Verhindert Oxidation & Materialzersetzung |

| Gasentfernung | Evakuiert Zwischenräume | Eliminiert lichtstreuende Mikroporen |

| Oberflächenreinheit | Verflüchtigung von Verunreinigungen | Stärkere Korngrenzenbindung & Verdichtung |

| Formenschutz | Verhindert Oxidation von Graphit | Gewährleistet Prozessstabilität & vermeidet Kohlenstoffverunreinigung |

| Angelegter Druck | Mechanische Verdichtung | Erzielt theoretische Dichte bei niedrigeren Temperaturen |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Präzise Kontrolle über Vakuum und Druck ist der entscheidende Faktor für die optische Qualität von Zinksulfid-Keramiken. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Vakuum-Heißpress (VHP)-Systeme, Muffel-, Rohr- und CVD-Öfen, die auf Ihre spezifischen Labor- und Industrieanforderungen zugeschnitten sind.

Unsere anpassbaren Hochtemperatur-Lösungen gewährleisten die chemische Stöchiometrie und die nahezu theoretische Dichte, die für fortschrittliche Infrarotanwendungen erforderlich sind.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie schneidet ein Spark Plasma Sintering (SPS)-System im Vergleich zu herkömmlichen Öfen für Al2O3-TiC-Keramiken ab?

- Worin unterscheidet sich das Warmpressen von der herkömmlichen Kaltpressung und dem Sintern? Entfesseln Sie überlegene Materialleistung

- Was ist Heißpressen (Hot Press Sintering) und wie wird es bei Metall- und Keramikpulvern eingesetzt? Erreichen Sie überlegene Dichte und Leistung

- Wie beeinflusst die Hochvakuumumgebung, die ein Vakuum-Warmpress-Ofen bietet, die Eigenschaften von Cu/rGO-Kompositen? Erzielen Sie überlegene Verbundleistung

- Wie wirkt sich eine präzise Temperaturregelung in einer Vakuum-Heißpresse auf Al-Si/Graphit aus? Optimierung der Grenzflächenbindung

- Welche Funktionen erfüllt eine Graphitform? Erzielen Sie eine überlegene Verdichtung beim Vakuum-Warmpressen

- Wie beeinflusst die Präzision der Temperaturregelung einer Vakuum-Heißpresse die SiC-Faser/TB8-Matrix? Optimierung der Grenzflächenqualität

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen