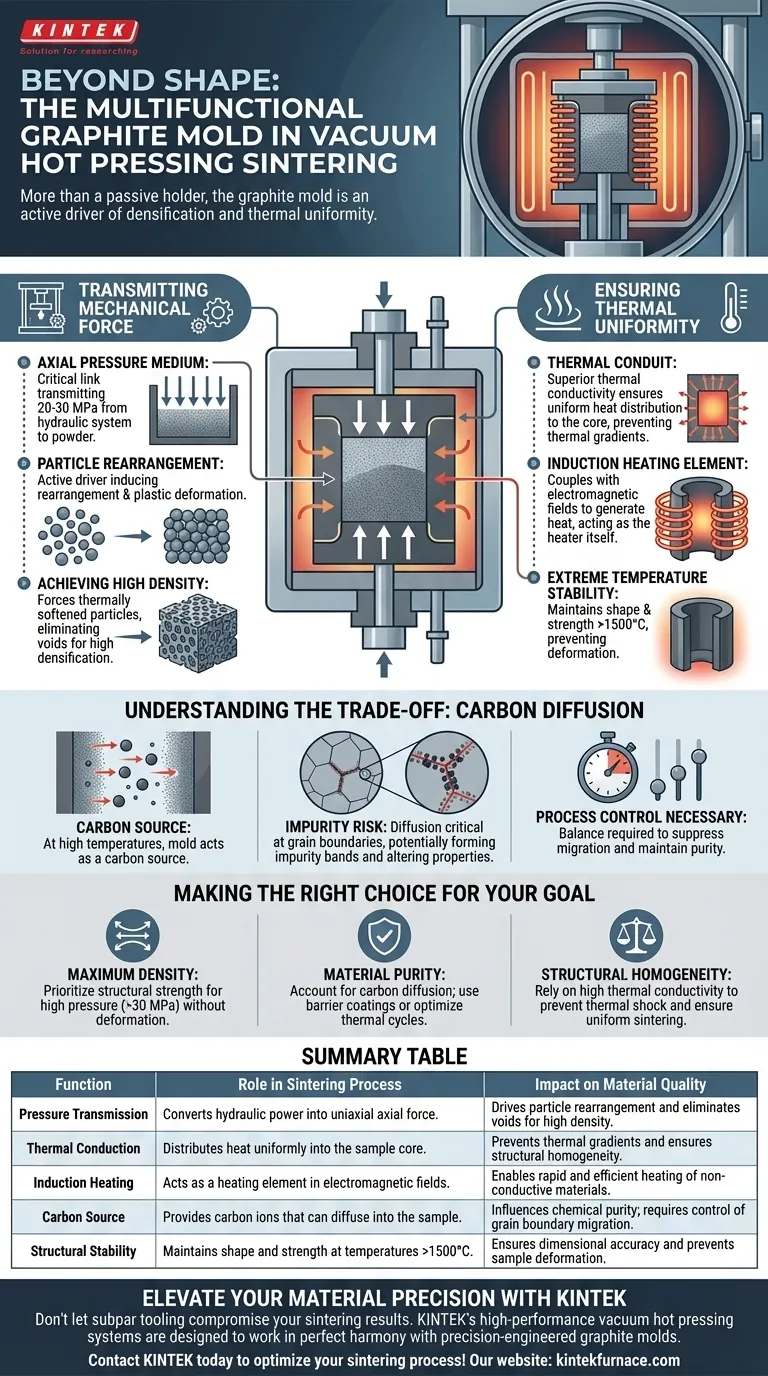

Über die reine Geometriedefinition hinaus fungiert eine Graphitform als primäre Schnittstelle für die Übertragung von mechanischer Kraft und thermischer Energie auf die Probe. Sie wirkt als robustes Übertragungsgefäß, das hydraulische Energie in Materialverdichtung umwandelt und gleichzeitig die für die strukturelle Integrität notwendige gleichmäßige Wärmeverteilung gewährleistet.

Kernbotschaft Die Graphitform ist kein passiver Formhalter; sie ist ein aktives Werkzeug, das durch präzise Kraftübertragung und Wärmeleitung die Verdichtung vorantreibt. Ihre Fähigkeit, unter extremer Hitze strukturelle Stabilität zu bewahren, bestimmt direkt, ob das Material eine dichte, gleichmäßige Mikrostruktur erreicht oder Porosität und Defekte aufweist.

Übertragung mechanischer Kraft zur Verdichtung

Das Medium für axiale Kraft

Beim Vakuum-Warmpressen dient die Form als kritisches Bindeglied zwischen dem Hydrauliksystem der Maschine und dem Pulverkörper. Sie muss erhebliche uniaxialen Druck (oft im Bereich von 20 bis 30 MPa) effektiv direkt auf das Material übertragen.

Anregung der Partikelumlagerung

Diese Kraftübertragung ist nicht statisch; sie ist ein aktiver Treiber des Sinterprozesses. Die von der Form ausgeübte Kraft induziert Partikelumlagerung und plastische Verformung im Pulver.

Erreichen hoher Dichte

Durch das Zusammenpressen der Partikel, während sie thermisch erweicht sind, erleichtert die Form die Beseitigung von Hohlräumen. Diese mechanische Unterstützung ist unerlässlich, um eine hohe Verdichtung zu erreichen, die durch thermisches Sintern allein nicht möglich ist.

Gewährleistung thermischer Gleichmäßigkeit

Als Wärmeleiter fungieren

Graphit besitzt eine überlegene Wärmeleitfähigkeit, die es der Form ermöglicht, als effizientes Wärmeübertragungsmedium zu fungieren. Sie stellt sicher, dass die thermische Energie gleichmäßig in das Zentrum der Probe geleitet wird und verhindert so Temperaturgradienten.

Die Rolle des Heizelements

In bestimmten Konfigurationen, wie z. B. im Induktionsheizmodus, fungiert die Graphitform selbst effektiv als Heizelement. Sie koppelt mit dem elektromagnetischen Feld, um Wärme zu erzeugen, die dann auf das nichtleitende Keramikmaterial oder Pulver im Inneren übertragen wird.

Stabilität bei extremen Temperaturen

Die Form muss ihre Dimensionsstabilität und Festigkeit bei Sintertemperaturen, die 1500 °C überschreiten können, beibehalten. Diese Hochtemperaturfestigkeit verhindert, dass sich die Form verformt, und stellt sicher, dass die Probe während des gesamten thermischen Zyklus ihre beabsichtigte Form und Dichte beibehält.

Verständnis der Kompromisse: Kohlenstoffdiffusion

Die Form als Kohlenstoffquelle

Obwohl Graphit für die thermische und mechanische Übertragung hervorragend geeignet ist, führt er eine chemische Variable ein: Kohlenstoff. Bei hohen Temperaturen fungiert die Form als Kohlenstoffquelle, wobei Kohlenstoffionen in die Probe diffundieren können.

Risiko von Verunreinigungsbändern

Diese Diffusion ist besonders kritisch an Korngrenzen, wo sich Kohlenstoffansammlungen zu Verunreinigungsbändern bilden können. Wenn dies nicht kontrolliert wird, kann dies die chemische Zusammensetzung und die mechanischen Eigenschaften des gesinterten Materials verändern.

Notwendigkeit der Prozesskontrolle

Die Bediener müssen die Vorteile von Graphit gegen diesen Diffusionseffekt abwägen. Oft ist eine Kontrolle des Kornwachstums und der Sinterzeit erforderlich, um die Kohlenstoffmigration zu unterdrücken und die Materialreinheit zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Vakuum-Warmpressprozess zu optimieren, berücksichtigen Sie, wie die Funktionen der Form mit Ihren spezifischen Materialanforderungen übereinstimmen:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie die strukturelle Festigkeit der Form, um sicherzustellen, dass sie dem maximal erforderlichen Druck (z. B. >30 MPa) ohne Verformung standhält und ihn überträgt.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Sie müssen berücksichtigen, dass die Form als Kohlenstoffquelle fungiert; erwägen Sie die Verwendung von Barrierebeschichtungen oder die Optimierung von thermischen Zyklen, um die Kohlenstoffdiffusion an Korngrenzen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Verlassen Sie sich auf die hohe Wärmeleitfähigkeit des Graphits, um thermische Schocks zu vermeiden und sicherzustellen, dass der Kern und die Oberfläche der Probe mit der gleichen Geschwindigkeit sintern.

Die Graphitform ist der Motor des Warmpressprozesses und schließt die Lücke zwischen Rohpulver und einem vollständig dichten, hochleistungsfähigen Festkörper.

Zusammenfassungstabelle:

| Funktion | Rolle im Sinterprozess | Auswirkung auf Materialqualität |

|---|---|---|

| Kraftübertragung | Wandelt hydraulische Energie in axiale Kraft um. | Treibt Partikelumlagerung an und beseitigt Hohlräume für hohe Dichte. |

| Wärmeleitung | Verteilt Wärme gleichmäßig in den Probenkern. | Verhindert Temperaturgradienten und gewährleistet strukturelle Homogenität. |

| Induktionsheizung | Fungiert als Heizelement in elektromagnetischen Feldern. | Ermöglicht schnelles und effizientes Erhitzen von nichtleitenden Materialien. |

| Kohlenstoffquelle | Liefert Kohlenstoffionen, die in die Probe diffundieren können. | Beeinflusst chemische Reinheit; erfordert Kontrolle der Korngrenzenwanderung. |

| Strukturelle Stabilität | Behält Form und Festigkeit bei Temperaturen >1500°C bei. | Gewährleistet Maßhaltigkeit und verhindert Probenverformung. |

Verbessern Sie Ihre Materialpräzision mit KINTEK

Lassen Sie nicht zu, dass minderwertige Werkzeuge Ihre Sinterergebnisse beeinträchtigen. KINTEKs Hochleistungs-Vakuum-Warmpresssysteme sind darauf ausgelegt, perfekt mit präzisionsgefertigten Graphitformen zusammenzuarbeiten und maximale Verdichtung und thermische Gleichmäßigkeit für Ihre anspruchsvollsten Laboranwendungen zu gewährleisten.

Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre einzigartigen Forschungsbedürfnisse angepasst werden können. Ob Sie maximale Dichte oder hochreine Kornstrukturen anstreben, unser technisches Team steht bereit, die richtige Lösung zu liefern.

Kontaktieren Sie KINTEK noch heute, um Ihren Sinterprozess zu optimieren!

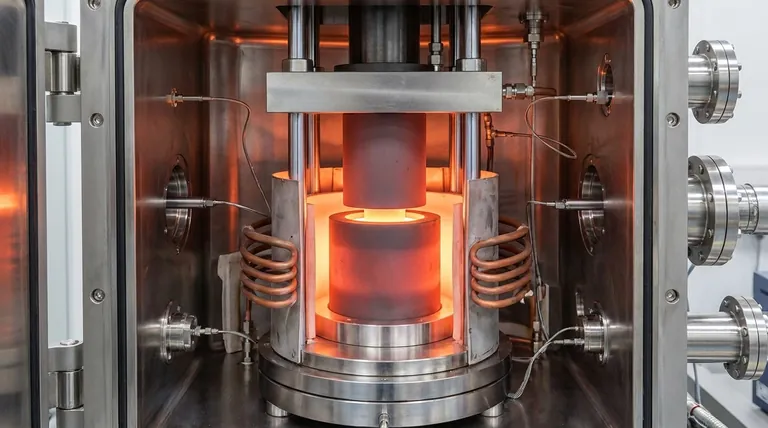

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum ist in einer Vakuum-Heißpresssinteranlage für die Herstellung von Keramikwerkzeugen mit Metallbindern eine Vakuumumgebung erforderlich? Erreichen Sie Reinheit für überlegene Werkzeugleistung

- Wie trägt ein Vakuum-Heißpressen-Ofen zu Verbundwerkstoffen mit hoher Härte bei? Erreichen von nahezu theoretischer Dichte

- Welches Formmaterial wird für das Vakuum-Heißpresssintern von Verbundwerkstoffen auf Aluminiumbasis verwendet? Expertenwahl enthüllt

- Welche kritischen Umgebungsbedingungen bietet eine Vakuum-Heißpresse? Optimierung von Kupfer-MoS2-Mo-Verbundwerkstoffen

- Was ist die Kernfunktion eines Vakuum-Heißpress-Sinterofens? Synthese von Hochleistungs-TiCN-Verbundwerkstoffen

- Welche Rolle spielen Vakuum-Heißpressen in Forschungs- und Entwicklungslaboren? Entfesseln Sie Materialinnovationen der nächsten Generation

- Wie trägt ein Vakuum-Heißpress-Sinterofen zur Herstellung von Cu/Ti3SiC2/C/MWCNTs bei? Erzielung hoher Dichte und Reinheit

- In welchen Branchen wird Heißpressen häufig eingesetzt? Unerlässlich für Luft- und Raumfahrt, Keramik und Elektronik