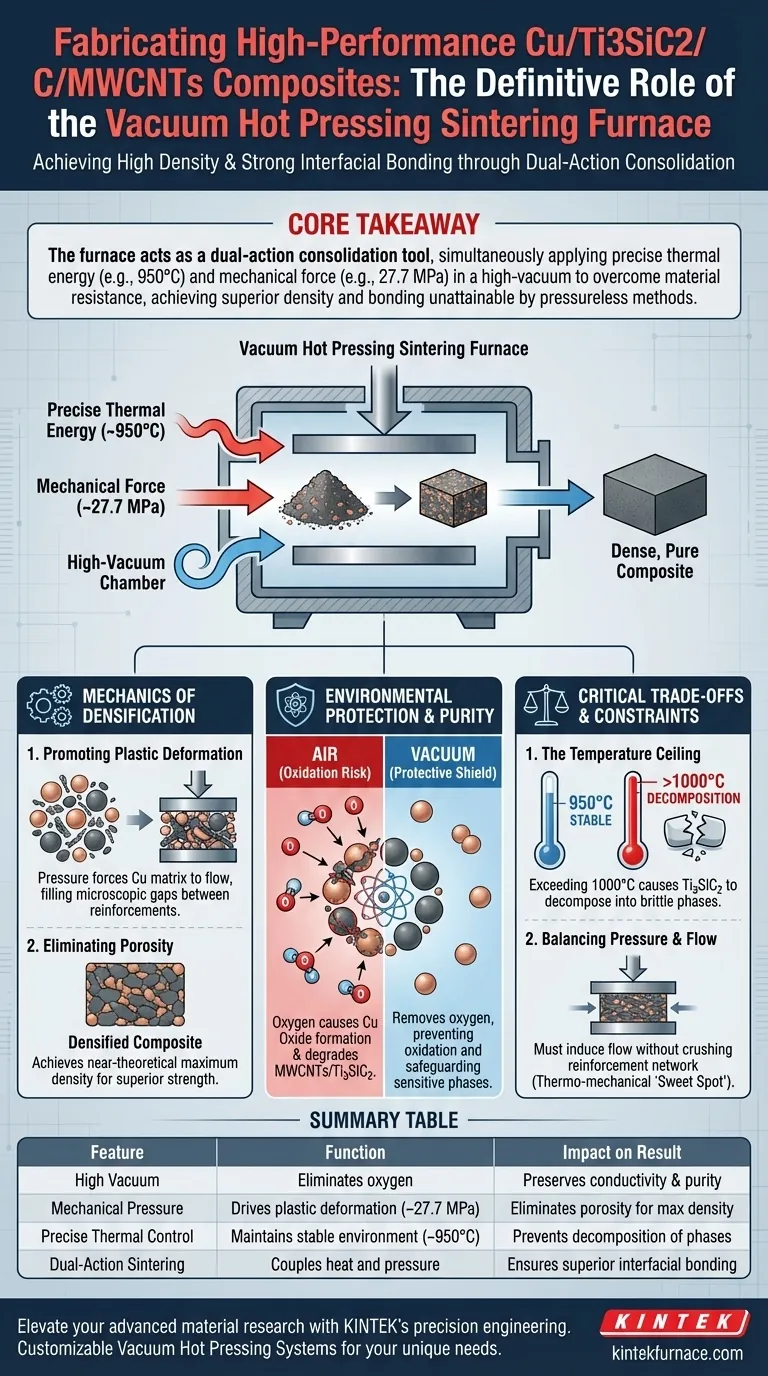

Ein Vakuum-Heißpress-Sinterofen dient als definitive Verarbeitungsumgebung für die Herstellung von Hochleistungs-Cu/Ti3SiC2/C/MWCNTs-Verbundwerkstoffen. Er wendet gleichzeitig präzise thermische Energie (typischerweise 950 °C) und mechanischen Druck (ca. 27,7 MPa) in einer Hochvakuumkammer an. Diese spezifische Kombination treibt die plastische Verformung der Kupfermatrix an, um Porosität zu beseitigen, während empfindliche Kohlenstoffnanoröhren und keramische Phasen vor zerstörerischer Oxidation geschützt werden.

Kernbotschaft Der Ofen fungiert nicht nur als Heizgerät, sondern als dual wirkendes Konsolidierungswerkzeug. Durch die Kombination von mechanischem Druck mit thermischer Energie im Vakuum überwindet er den natürlichen Sinterwiderstand des Materials und erzielt eine hohe Dichte und starke Grenzflächenbindung, die drucklose Verfahren nicht replizieren können.

Die Mechanik der Verdichtung

Förderung der plastischen Verformung

Die Hauptaufgabe beim Sintern dieses Verbundwerkstoffs ist die Beseitigung interner Hohlräume. Der Ofen übt erheblichen mechanischen Druck aus (z. B. 27,7 MPa), der die Kupfermatrixpartikel zu plastischer Verformung zwingt. Dieses Fließen ermöglicht es dem Metall, die mikroskopischen Lücken zwischen den härteren Ti3SiC2- und MWCNT-Verstärkungen zu füllen.

Beseitigung von Porosität

Durch mechanisches Komprimieren der Pulvermischung, während diese durch Wärme erweicht wird, schließt der Ofen physikalisch Poren. Dieser Prozess ist weitaus effektiver als die alleinige Abhängigkeit von thermischer Diffusion. Das Ergebnis ist ein Verbundwerkstoff mit einer Dichte, die dem theoretischen Maximum nahekommt und eine überlegene mechanische Festigkeit und Leitfähigkeit gewährleistet.

Umweltschutz und Reinheit

Verhinderung der Matrixoxidation

Kupfer ist bei Sintertemperaturen sehr anfällig für Oxidation. Die Hochvakuumumgebung des Ofens entfernt Luftsauerstoff. Dies verhindert die Bildung von Kupferoxid-Einschlüssen, die das Material sonst schwächen und die elektrische Leitfähigkeit stören würden.

Schutz der Verstärkungsphasen

Sowohl Kohlenstoffnanoröhren (MWCNTs) als auch MAX-Phasen-Keramiken (Ti3SiC2) sind empfindlich gegenüber Hochtemperaturzersetzung an der Luft. Das Vakuum schafft eine Schutzhülle, die die strukturelle Integrität der Nanoröhren und die Stöchiometrie der Keramikphase bewahrt. Dies gewährleistet eine starke Grenzflächenbindung zwischen Matrix und Verstärkung und verhindert spröde Brüche.

Kritische Kompromisse und Einschränkungen

Die Temperaturobergrenze

Obwohl Wärme für das Sintern notwendig ist, ist eine präzise Kontrolle unerlässlich. Der Ofen muss eine Stabilität um 950 °C aufrechterhalten. Wenn die Temperaturen 1000 °C überschreiten, kann die Ti3SiC2-Phase thermisch in spröde TiC-Phasen und Cu-Si-Verbindungen zersetzt werden, was die Duktilität des Verbundwerkstoffs beeinträchtigt.

Ausgleich von Druck und Fluss

Der mechanische Druck muss ausreichen, um einen Fluss zu induzieren, aber kontrolliert werden, um eine Beschädigung der Verstärkungsstrukturen zu vermeiden. Die Vakuum-Heißpressmethode beruht auf der Suche nach dem thermo-mechanischen "Sweet Spot", in dem die Matrix fließt, ohne das Verstärkungsnetzwerk zu zerquetschen oder unerwünschte chemische Reaktionen auszulösen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass der Ofen während der Haltezeit mechanischen Druck (ca. 27–30 MPa) aufrechterhalten kann, um das Material in alle Zwischenpartikel-Hohlräume zu pressen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie einen Ofen mit Hochvakuumfähigkeiten, um Sauerstoff zu eliminieren und sicherzustellen, dass die MWCNTs und Ti3SiC2 chemisch intakt bleiben.

- Wenn Ihr Hauptaugenmerk auf Phasenstabilität liegt: Begrenzen Sie die Verarbeitungstemperatur streng auf 950 °C, um die irreversible Zersetzung der Ti3SiC2-Verstärkung zu verhindern.

Die erfolgreiche Herstellung beruht auf der strengen Synchronisation von Temperatur, Druck und Vakuum, um das Material zu verdichten, ohne seine komplexe interne Struktur zu schädigen.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Verbundwerkstoffherstellung | Auswirkung auf das Ergebnis |

|---|---|---|

| Hochvakuum | Eliminiert Sauerstoff, um Kupferoxidation zu verhindern | Bewahrt elektrische Leitfähigkeit und Reinheit |

| Mechanischer Druck | Treibt plastische Verformung an (ca. 27,7 MPa) | Eliminiert Porosität für maximale Dichte |

| Präzise Temperaturregelung | Aufrechterhaltung einer stabilen Umgebung (ca. 950 °C) | Verhindert Zersetzung von Ti3SiC2 und MWCNTs |

| Dual-Action-Sintern | Koppelt gleichzeitig Wärme und Druck | Gewährleistet überlegene Grenzflächenbindung gegenüber drucklosen Verfahren |

Verbessern Sie Ihre Forschung an fortschrittlichen Materialien mit der Präzisionstechnik von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK spezialisierte Vakuum-Heißpresssysteme und andere Hochtemperatur-Laböfen, darunter Muffel-, Rohr-, Dreh- und CVD-Systeme, die alle für Ihre einzigartigen Herstellungsanforderungen vollständig anpassbar sind. Egal, ob Sie kupferbasierte Verbundwerkstoffe oder fortschrittliche Keramiken entwickeln, unsere Technologie gewährleistet die Dichte und Reinheit, die Ihr Projekt erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist der Prozess des Vakuumlaminierens? Erstellen Sie starke, leichte Verbundwerkstoffteile

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Welche Rolle spielt eine Laborhydraulikpresse bei der Formgebung von BCZT-Pulver? Präzise 10-mm-Grünlinge erzielen

- Welche Rolle spielen Vakuum-Heißpressen in Forschungs- und Entwicklungslaboren? Entfesseln Sie Materialinnovationen der nächsten Generation

- Welche Branchen haben von der Vakuumpresstechnologie profitiert? Steigerung der Reinheit und Festigkeit in der Fertigung

- Was ist der wesentliche Vorteil der Verwendung eines Vakuum-Heißpress-Ofens im Vergleich zum drucklosen Sintern zur Herstellung von hochdichten h-BN-Keramiken? Erreichen nahezu theoretischer Dichte mit mechanischer Kraft

- Was sind die typischen Arbeitsschritte bei der Verwendung einer Vakuumpresse? Meisterhaftes Verkleben und Formen

- Welche Temperaturregelungsmerkmale weisen Vakuum-Heißpressen auf? Präzision bei der Hochtemperatur-Materialverarbeitung erzielen