Im Kern der Leistungsfähigkeit eines Vakuum-Heißpressens liegt ein hochentwickeltes System, das auf absolute thermische Präzision ausgelegt ist. Dies erreichen diese Öfen durch eine Kombination aus isolierten Heizzonen, hochgenauen Temperatursensoren wie Thermoelementen und fortschrittlichen computergesteuerten Systemen. Zusammen gewährleisten diese Komponenten eine gleichmäßige Wärmeverteilung über das Werkstück und ermöglichen die Durchführung komplexer, wiederholbarer thermischer Zyklen.

Ein Vakuum-Heißpressen wird nicht nur heiß. Seine Hauptfunktion besteht darin, eine inerte, kontaminationsfreie Umgebung zu schaffen, in der die Temperatur mit extremer Präzision gesteuert werden kann – eine Voraussetzung für die Herstellung fortschrittlicher Materialien mit spezifischen, vorhersagbaren Eigenschaften.

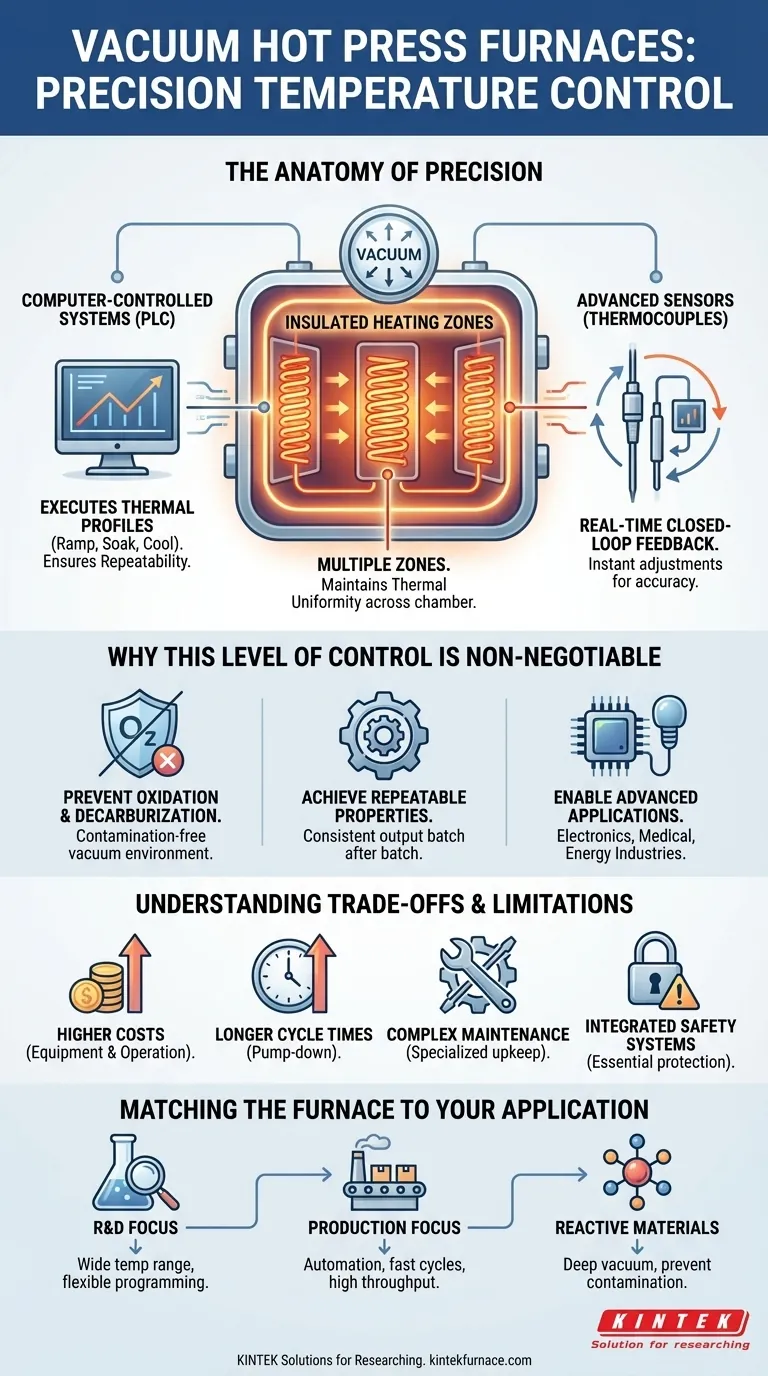

Die Anatomie der präzisen Temperaturregelung

Das Verständnis, wie diese Öfen Wärme steuern, ist der Schlüssel zur Wertschätzung ihrer Bedeutung in der modernen Fertigung und Forschung. Das Kontrollsystem ist keine einzelne Komponente, sondern ein Trio integrierter Technologien, die zusammenarbeiten.

Computergesteuerte Systeme: Das Gehirn des Betriebs

Der gesamte Prozess wird von einer speicherprogrammierbaren Steuerung (SPS) oder einem dedizierten Computersystem gesteuert. Diese Steuerung fungiert als zentrales Gehirn und führt vorprogrammierte thermische Profile mit hoher Genauigkeit aus.

Bediener können präzise Aufheizraten (Rampen), Haltezeiten (Soaks) und Abkühlraten definieren. Diese Automatisierung stellt sicher, dass jeder Produktionslauf identisch ist, was für die Qualitätskontrolle und Prozessvalidierung von entscheidender Bedeutung ist.

Isolierte Heizzonen: Gewährleistung der Gleichmäßigkeit

Eine große Herausforderung bei hohen Temperaturen ist die Aufrechterhaltung der thermischen Gleichmäßigkeit, um heiße oder kalte Stellen zu vermeiden, die eine Komponente ruinieren könnten. Vakuumöfen lösen dies durch mehrere, unabhängig verwaltete Heizzonen.

Jede Zone verfügt über eigene Heizelemente und Sensoren. Die zentrale Steuerung passt die Leistung jeder Zone ständig an und stellt sicher, dass die gesamte Kammer und das darin befindliche Material eine konstante Temperatur gemäß dem Prozessrezept beibehalten.

Fortschrittliche Temperatursensoren: Der Rückkopplungskreis

Hochpräzise Thermoelemente sind die „Nerven“ des Systems. Strategisch in der Ofenkammer platziert, liefern sie dem Regler kontinuierlich Echtzeit-Temperaturdaten.

Diese geschlossene Rückkopplung ermöglicht es dem System, sofort auf jede Abweichung zu reagieren und die präzisen Temperatureinstellungen vorzunehmen, die erforderlich sind, um im Profil zu bleiben. Dies ist unerlässlich für Prozesse wie Sintern oder Kristallwachstum, bei denen selbst geringfügige Temperaturschwankungen das Endprodukt beeinträchtigen können.

Warum dieses Maß an Kontrolle nicht verhandelbar ist

Die Kombination aus Vakuumumgebung und präziser thermischer Steuerung ermöglicht Prozesse, die in einem Standard-Atmosphärenofen nicht möglich wären.

Verhinderung von Oxidation und Entkohlung

Der Hauptvorteil des Vakuums ist die Entfernung von atmosphärischen Gasen, insbesondere Sauerstoff. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation, die empfindliche metallische und nichtmetallische Materialien bei hohen Temperaturen zersetzen oder zerstören können.

Erzielung wiederholbarer Materialeigenschaften

Prozesse wie Glühen, Löten und Sintern basieren auf spezifischen thermischen Zyklen, um die gewünschte Mikrostruktur und Materialeigenschaften zu erzielen. Die Fähigkeit, diese Zyklen exakt zu programmieren und zu wiederholen, gewährleistet eine konsistente, hochwertige Ausgabe Charge für Charge.

Ermöglichung fortgeschrittener Anwendungen

Diese Technologie ist grundlegend für die Herstellung von Komponenten für die Elektronik-, Medizin- und Energiebranche. Vom Wachstum künstlicher Edelsteine bis zur Reinigung von Hochtemperaturmaterialien – die kontrollierte Umgebung macht diese modernen Fertigungsprozesse erst möglich.

Abwägungen und Einschränkungen verstehen

Obwohl die Vakuum-Heißpresstechnologie leistungsstark ist, bringt sie spezifische Überlegungen mit sich, die abgewogen werden müssen.

Höhere Ausrüstungs- und Betriebskosten

Diese Öfen stellen im Vergleich zu herkömmlichen Atmosphärenöfen eine erhebliche Kapitalinvestition dar. Die Komplexität der Vakuumpumpen, Steuerungssysteme und der Kammerkonstruktion treibt die Kosten in die Höhe.

Längere Zykluszeiten

Das Erreichen eines Hochvakuums ist nicht augenblicklich. Die „Pump-Down“-Zeit, die zum Evakuieren der Kammer erforderlich ist, verlängert die gesamte Zykluszeit, was bei der Planung der Massenproduktion ein Faktor sein kann.

Komplexe Wartungsanforderungen

Die Aufrechterhaltung der Integrität des Vakuumsystems ist entscheidend. Dichtungen, Pumpen und Sensoren erfordern eine regelmäßige, spezialisierte Wartung, um Leckagen zu verhindern und einen zuverlässigen Betrieb zu gewährleisten. Dies erfordert oft höher qualifizierte Techniker als bei einem herkömmlichen Ofen.

Integrierte Sicherheitssysteme

Aufgrund der hohen Temperaturen und Energien sind diese Öfen mit robusten Sicherheitsfunktionen ausgestattet. Systeme wie Übertemperaturalarme, Wasserkühlungs-Verriegelungen und Überspannungsschutz sind keine optionalen Extras – sie sind für einen sicheren und zuverlässigen Betrieb unerlässlich.

Den Ofen auf Ihre Anwendung abstimmen

Die Wahl der richtigen Ofenkonfiguration hängt vollständig von Ihrem Endziel ab. Der Schlüssel liegt darin, die Fähigkeiten des Ofens an die spezifischen Anforderungen Ihres Materials und Prozesses anzupassen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie einen Ofen mit einem großen Betriebstemperaturbereich (z. B. bis zu 2400 °C) und einer hochflexiblen Programmierung, um verschiedene Materialverhalten zu untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Betonen Sie Automatisierung, schnelle Zykluszeiten (einschließlich Pump-Down) und eine robuste, wiederholbare Prozesskontrolle, um den Durchsatz und die Qualität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Materialien liegt: Die Qualität des Vakuumsystems ist von größter Bedeutung. Investieren Sie in ein System, das in der Lage ist, das tiefe Vakuum zu erreichen, das erforderlich ist, um jegliche Kontamination zu verhindern.

Das Verständnis dieser Kontrollmerkmale ermöglicht es Ihnen, diese Technologie auszuwählen und zu nutzen, um überlegene Materialergebnisse zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Computergesteuerte Systeme | Verwendet SPS oder Computer für präzise Heiz-, Halte- und Abkühlzyklen und gewährleistet Wiederholbarkeit und Automatisierung. |

| Isolierte Heizzonen | Mehrere Zonen mit unabhängiger Steuerung zur Aufrechterhaltung der thermischen Gleichmäßigkeit und Vermeidung von heißen/kalten Stellen. |

| Fortschrittliche Temperatursensoren | Hochgenaue Thermoelemente liefern Echtzeit-Feedback für die Regelung mit geschlossenem Regelkreis und sofortige Anpassungen. |

| Vakuumumgebung | Entfernt Sauerstoff zur Vermeidung von Oxidation und Entkohlung und ermöglicht eine kontaminationsfreie Verarbeitung. |

| Sicherheitssysteme | Umfassen Übertemperaturalarme, Wasserkühlungs-Verriegelungen und Überspannungsschutz für einen zuverlässigen Betrieb. |

KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskompetenzen und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in F&E, der Massenproduktion tätig sind oder mit reaktiven Materialien umgehen, unsere Expertise gewährleistet eine überlegene thermische Kontrolle und konsistente Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialverarbeitung verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle