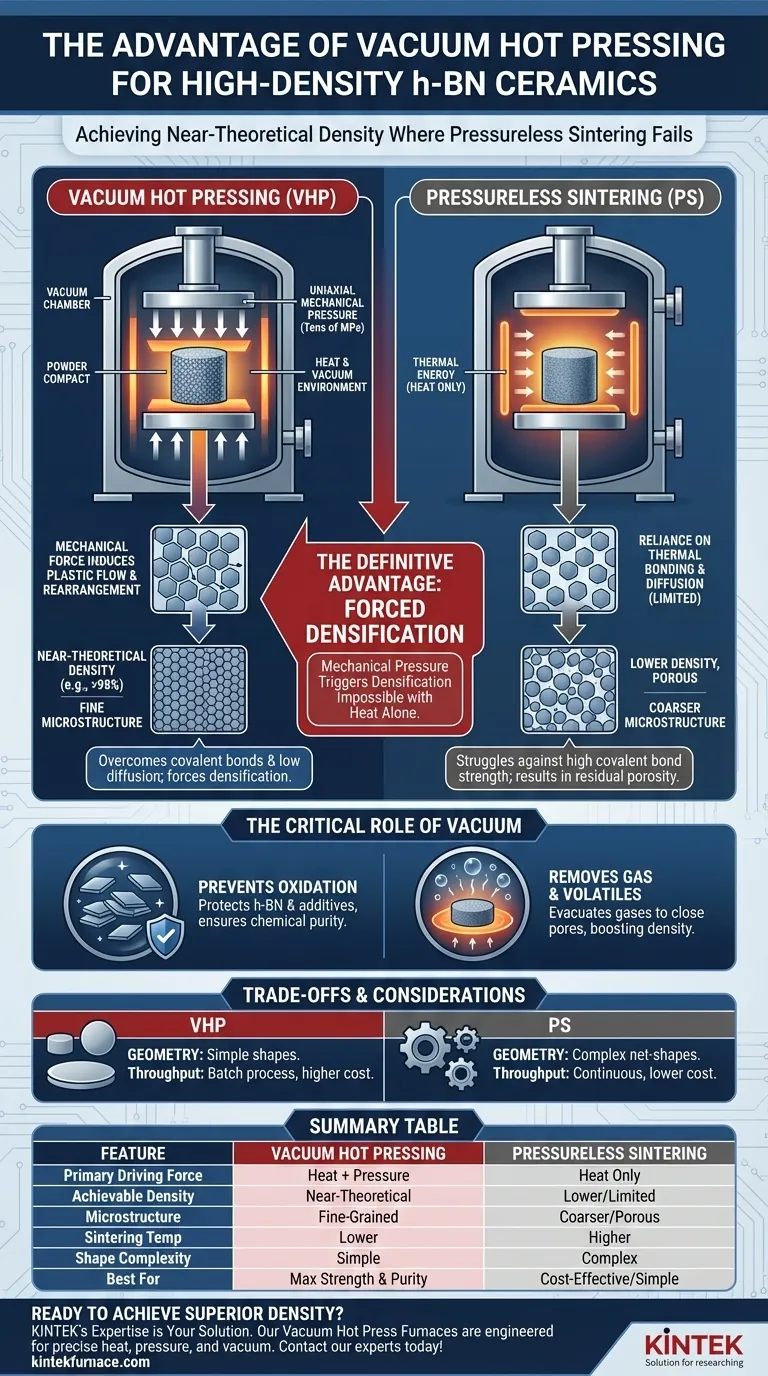

Der entscheidende Vorteil der Verwendung eines Vakuum-Heißpress-Ofens liegt in seiner Fähigkeit, die Verdichtung durch mechanischen Druck zu erzwingen. Im Gegensatz zum drucklosen Sintern, das sich ausschließlich auf thermische Energie zum Binden von Partikeln verlässt, übt eine Heißpresse eine einaxiale Kraft aus, um die starken kovalenten Bindungen und den niedrigen Selbstdiffusionskoeffizienten von hexagonalem Bornitrid (h-BN) zu überwinden. Diese Synergie aus Hitze und Druck löst plastische Fließvorgänge und Partikelumlagerungen aus, wodurch Sie eine nahezu theoretische Dichte erreichen können, die mit drucklosen Methoden praktisch unmöglich ist.

Kernbotschaft h-BN ist aufgrund seiner atomaren Struktur und seiner Beständigkeit gegen Diffusion notorisch schwer zu sintern. Vakuum-Heißpressen löst dieses Problem, indem es die thermische Abhängigkeit durch mechanische Kraft ersetzt, was eine hohe Verdichtung bei niedrigeren Temperaturen ermöglicht und gleichzeitig Verunreinigungen entfernt, die die Bindung behindern.

Überwindung der kinetischen Barrieren von h-BN

Die Herausforderung kovalenter Bindungen

Hexagonales Bornitrid besteht aus starken kovalenten Bindungen und besitzt eine plättchenförmige Mikrostruktur. Diese Eigenschaften führen zu einem niedrigen Selbstdiffusionskoeffizienten, was bedeutet, dass sich Atome auch bei extremen Temperaturen nicht leicht bewegen, um Hohlräume zu füllen.

Der Mechanismus des druckunterstützten Sinterns

In einer drucklosen Umgebung widerstehen h-BN-Partikel der Konsolidierung. Eine Vakuum-Heißpresse überwindet dies durch die Ausübung von einaxialem mechanischem Druck (oftmals zig MPa) direkt auf das Pulverpressstück.

Erzwingen von plastischem Fließen

Der angelegte Druck zwingt die h-BN-Plättchen physisch, aneinander vorbeizugleiten. Dies induziert plastische Fließvorgänge und Partikelumlagerungen, wodurch Poren mechanisch geschlossen werden, die allein durch thermische Energie nicht beseitigt werden können.

Die entscheidende Rolle der Vakuumumgebung

Verhinderung von Materialdegradation

Das Sintern erfordert oft Temperaturen, bei denen Materialien reaktiv werden. Die Vakuumumgebung verhindert effektiv die Oxidation des h-BN und aller Sinteradditive und gewährleistet so die chemische Reinheit des Endkeramiks.

Entfernen von Gasen zum Schließen von Poren

Rohmaterialien enthalten oft adsorbierte Gase oder erzeugen während des Erhitzens flüchtige Bestandteile. Das Vakuum erleichtert die Evakuierung dieser Gase, was die Bildung von geschlossenen Poren erheblich reduziert, die ansonsten die Dichte des Sinterkörpers verringern würden.

Mikrostrukturintegrität und Leistung

Erreichen einer Verdichtung bei niedrigeren Temperaturen

Da der mechanische Druck eine zusätzliche treibende Kraft für das Sintern darstellt, kann eine hohe Dichte bei deutlich niedrigeren Temperaturen im Vergleich zu drucklosen Methoden erreicht werden.

Unterdrückung von abnormalem Kornwachstum

Niedrigere Sintertemperaturen bieten einen deutlichen mikroskopischen Vorteil: Sie verhindern übermäßiges Kornwachstum. Dadurch können Sie eine feinere Mikrostruktur erhalten, was direkt zu überlegener Härte und Bruchzähigkeit beiträgt.

Verständnis der Kompromisse

Geometrische Einschränkungen

Die einaxiale Natur des Drucks bedeutet, dass das Heißpressen im Allgemeinen auf einfache Formen wie Platten, Scheiben oder Zylinder beschränkt ist. Komplexe Geometrien erfordern oft teure Nachbearbeitung nach dem Sintern oder alternative Methoden.

Durchsatz und Kosten

Vakuum-Heißpressen ist inhärent ein Batch-Prozess. Obwohl es überlegene Materialeigenschaften liefert, ist es im Allgemeinen mit höheren Betriebskosten und einem geringeren Durchsatz im Vergleich zu kontinuierlichen drucklosen Sintertechniken verbunden.

Die richtige Wahl für Ihr Ziel treffen

Während Vakuum-Heißpressen überlegene Materialeigenschaften bietet, hängt Ihre Wahl von den spezifischen Einschränkungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Festigkeit liegt: Wählen Sie Vakuum-Heißpressen, da der druckunterstützte Mechanismus der einzige zuverlässige Weg ist, die kovalente Natur von h-BN zu überwinden.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit und Grenzflächenqualität liegt: Wählen Sie Vakuum-Heißpressen, da die Vakuumumgebung flüchtige Bestandteile entfernt und Oxidation verhindert, die Korngrenzen schwächt.

- Wenn Ihr Hauptaugenmerk auf komplexer Nettformfertigung liegt: Berücksichtigen Sie, dass Vakuum-Heißpressen nach dem Sintern erhebliche Diamantbearbeitungen erfordert, um komplizierte Merkmale zu erzielen.

Letztendlich ist für h-BN-Keramiken das Vakuum-Heißpressen nicht nur eine Optimierung – es ist oft der einzig gangbare Weg, um eine Dichte für strukturelle Anwendungen zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpressen | Druckloses Sintern |

|---|---|---|

| Primäre treibende Kraft | Hitze + mechanischer Druck | Nur Hitze |

| Erreichbare Dichte für h-BN | Nahezu theoretisch | Niedriger, begrenzt |

| Typische Mikrostruktur | Feinkörnig, dicht | Gröber, poröser |

| Sintertemperatur | Niedriger | Höher |

| Formkomplexität | Einfach (z. B. Scheiben) | Komplexe Nettformen möglich |

| Am besten geeignet für | Maximale Festigkeit & Reinheit | Kostengünstig, einfache Formen |

Bereit, überlegene Dichte und Leistung in Ihren fortschrittlichen Keramiken zu erzielen?

Wenn Ihr Ziel darin besteht, die Sinterherausforderungen schwieriger Materialien wie h-BN zu überwinden, ist die Expertise von KINTEK Ihre Lösung. Unsere Vakuum-Heißpress-Öfen sind darauf ausgelegt, die präzise Kombination aus Hitze, Druck und Vakuumumgebung zu liefern, die für die Verdichtung und das Erreichen einer nahezu theoretischen Dichte mit überlegener Mikrostrukturintegrität erforderlich ist.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle für einzigartige Bedürfnisse anpassbar sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuum-Heißpress-Ofen auf Ihre spezifischen F&E- oder Produktionsanforderungen zugeschnitten werden kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche Rolle spielen Hochleistungsheizplatten in Vakuum-Kontakttrockenöfen? Ermöglichen Sie eine schnelle thermische Diffusion