Im Kern ist das Heißpressen ein kritischer Herstellungsprozess, der in Branchen eingesetzt wird, in denen die Materialleistung nicht beeinträchtigt werden darf. Es wird am häufigsten in der Luft- und Raumfahrt, der fortgeschrittenen Keramik, der Elektronik und im Verteidigungssektor zur Herstellung von Komponenten mit außergewöhnlicher Festigkeit und Dichte eingesetzt.

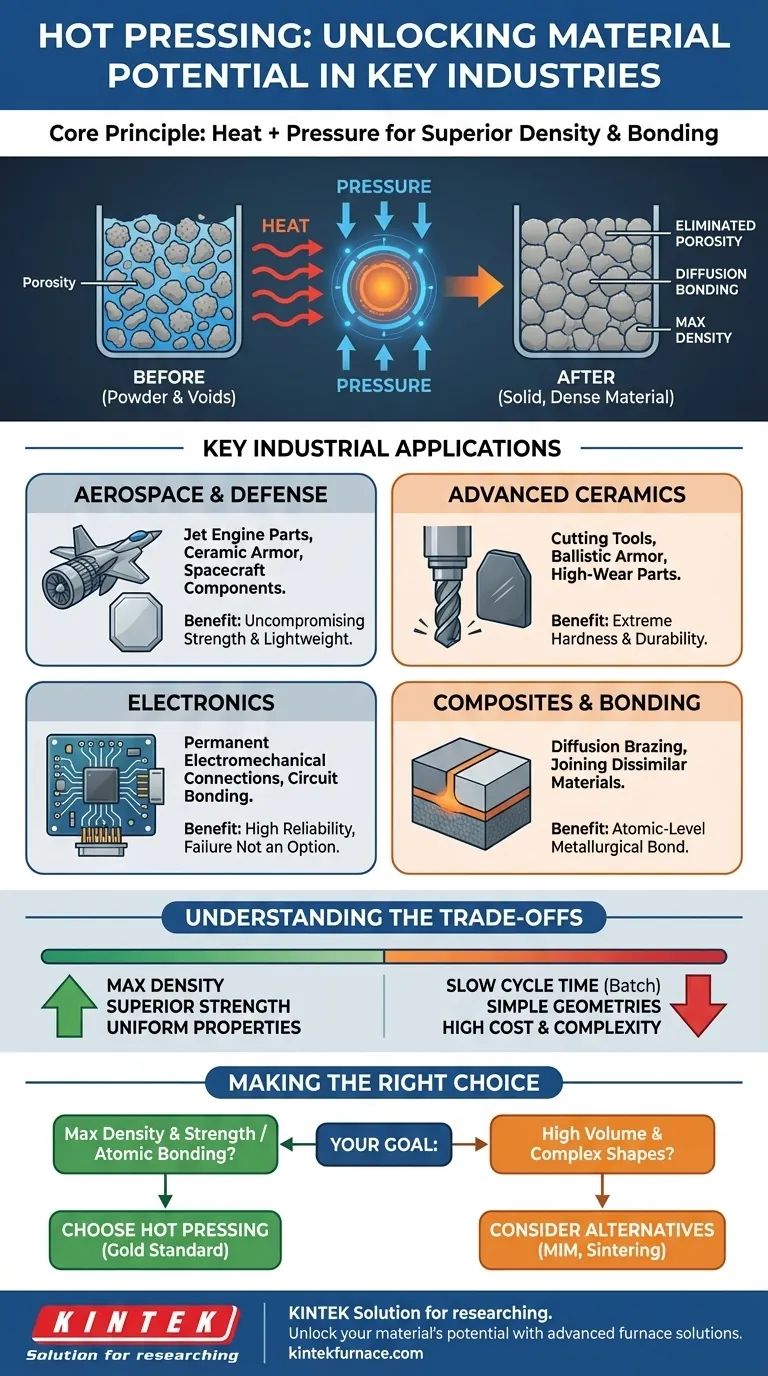

Heißpressen wird nicht nur gewählt, um ein Teil zu formen, sondern um seine Mikrostruktur grundlegend zu verändern. Durch die gleichzeitige Anwendung von Wärme und Druck werden innere Hohlräume eliminiert und Materialpulver zu einem festen, hochdichten Zustand verschmolzen, wodurch Eigenschaften erzielt werden, die mit anderen Methoden unerreichbar wären.

Wie Heißpressen Materialpotenzial freisetzt

Um zu verstehen, warum bestimmte Industrien auf das Heißpressen angewiesen sind, müssen Sie zunächst die einzigartigen Veränderungen verstehen, die es einem Material auf mikroskopischer Ebene verleiht.

Das Kernprinzip: Wärme und Druck

Beim Heißpressen wird ein Material – oft in Pulverform – in eine Matrize gelegt und gleichzeitig hohen Temperaturen und erheblichem mechanischem Druck ausgesetzt. Diese Kombination ist der Schlüssel zu seiner Wirksamkeit.

Eliminierung der Porosität für maximale Dichte

Die Hauptfunktion des Drucks besteht darin, die leeren Räume oder Porosität zwischen den anfänglichen Materialpartikeln auszupressen. Dieser Konsolidierungsprozess drückt das Material zu seiner theoretischen maximalen Dichte, die direkt mit verbesserter mechanischer Festigkeit und Zuverlässigkeit verbunden ist.

Förderung von Diffusion und Bindung

Gleichzeitig energetisiert die hohe Temperatur die Atome innerhalb des Materials. Diese Energie ermöglicht es ihnen, sich zu bewegen und über die Grenzen benachbarter Partikel zu diffundieren, wodurch starke, dauerhafte metallurgische Bindungen entstehen. Das Ergebnis ist ein einziges, monolithisches Stück mit einheitlichen Eigenschaften.

Wichtige industrielle Anwendungen

Die Fähigkeit, dichte, fehlerfreie Materialien herzustellen, macht das Heißpressen für kritische Anwendungen unerlässlich.

Luft- und Raumfahrt und Verteidigung: Für kompromisslose Stärke

Diese Industrien benötigen Materialien, die sowohl leicht als auch unglaublich stark sind. Das Heißpressen wird zur Herstellung von Komponenten wie fortschrittlicher Keramikpanzerung für Fahrzeuge und Personal sowie Hochleistungsteilen für Düsentriebwerke und Raumfahrzeuge eingesetzt, die extremen Bedingungen standhalten müssen.

Fortschrittliche Keramik: Herstellung superharter Materialien

Heißpressen ist unerlässlich für die Herstellung von Nichtoxidkeramiken wie Borcarbid oder Siliziumnitrid. Diese Materialien werden für industrielle Schneidwerkzeuge, hochverschleißfeste Komponenten und ballistische Panzerplatten verwendet, wo extreme Härte und Haltbarkeit die primären Anforderungen sind.

Verbundwerkstoffe und Verbund: Verschmelzen unterschiedlicher Materialien

Der Prozess wird auch zur Herstellung von Verbundwerkstoffen oder zum Verbinden unterschiedlicher Materialien verwendet. Ein wichtiges Beispiel ist das Diffusionslöten, bei dem ein Heißpressofen eine Bindung zwischen zwei Teilen auf atomarer Ebene ermöglicht, wodurch eine Verbindung entsteht, die so stark ist wie die Ausgangsmaterialien selbst.

Elektronik: Für dauerhafte und zuverlässige Verbindungen

In der speziellen Elektronik wird das Heißpressen verwendet, um permanente elektromechanische Verbindungen herzustellen. Dies kann das Verkleben flexibler Schaltkreise mit starren Platinen oder die Herstellung anderer hochzuverlässiger Verbindungen umfassen, bei denen ein Ausfall keine Option ist.

Die Kompromisse verstehen

Trotz seiner Vorteile ist das Heißpressen keine Universallösung. Es weist spezifische Einschränkungen auf, die es für viele gängige Herstellungsszenarien ungeeignet machen.

Zykluszeit und Durchsatz

Heißpressen ist ein Batch-Prozess, der von Natur aus langsam ist. Die Heiz-, Press- und Kühlzyklen können mehrere Stunden dauern, was ihn für die Großserienproduktion, bei der Geschwindigkeit Priorität hat, schlecht geeignet macht.

Geometrische Einschränkungen

Der Prozess ist im Allgemeinen auf die Herstellung von Teilen mit relativ einfachen Geometrien wie Scheiben, Blöcken oder Platten beschränkt. Die Herstellung hochkomplexer, dreidimensionaler Formen ist schwierig und erfordert oft eine umfangreiche Nachbearbeitung, was zusätzliche Kosten verursacht.

Kosten und Komplexität

Heißpressöfen und die erforderlichen hochfesten Matrizen sind teure Investitionsgüter. Der Prozess erfordert eine präzise Kontrolle über Temperatur- und Druckgradienten, was die betriebliche Komplexität und die Kosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Heißpressens hängt ausschließlich davon ab, ob die endgültigen Materialeigenschaften die Kosten und die Komplexität des Prozesses rechtfertigen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Materialien mit maximaler Dichte und mechanischer Festigkeit herzustellen: Heißpressen ist der Goldstandard zur Eliminierung von Porosität und zur Erzielung höchster Leistung in fortschrittlicher Keramik und Verbundwerkstoffen.

- Wenn Ihr Hauptaugenmerk darauf liegt, unterschiedliche Materialien mit einer robusten metallurgischen Bindung zu verbinden: Heißpressen ermöglicht Diffusionsbonden und Löten, wodurch Verbindungen entstehen, die oft herkömmlichen Schweiß- oder Befestigungsverfahren überlegen sind.

- Wenn Ihr Hauptaugenmerk auf der Produktion komplexer Teile in großen Mengen liegt: Sie sollten alternative Methoden wie Metallspritzguss (MIM) oder konventionelles Sintern in Betracht ziehen, die einen höheren Durchsatz für komplizierte Formen bieten.

Letztendlich wählen Sie das Heißpressen, wenn die Integrität des Materials selbst der kritischste Erfolgsfaktor ist.

Zusammenfassungstabelle:

| Branche | Hauptanwendungen |

|---|---|

| Luft- und Raumfahrt & Verteidigung | Düsentriebwerksteile, Keramikpanzerung, Raumfahrtkomponenten |

| Fortschrittliche Keramik | Schneidwerkzeuge, ballistische Panzerung, hochverschleißfeste Teile |

| Elektronik | Permanente elektromechanische Verbindungen, Schaltungsbonden |

| Verbundwerkstoffe & Verbund | Diffusionslöten, Verbinden unterschiedlicher Materialien |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Ob in der Luft- und Raumfahrt, Keramik, Elektronik oder Verteidigung – unser Fachwissen im Heißpressen kann Ihnen helfen, maximale Dichte, Festigkeit und Zuverlässigkeit zu erreichen. Durch außergewöhnliche F&E und Eigenfertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch eine starke Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre hochkritischen Anwendungen maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%