Hochfester Graphit ist das definitive Formmaterial, das für das Vakuum-Heißpresssintern von Verbundwerkstoffen auf Aluminiumbasis verwendet wird. Er ist einzigartig qualifiziert, die rigorose Dualität dieses Prozesses zu bewältigen: Er hält erheblichen mechanischen Druck zum Formen des Verbundwerkstoffs stand und behält gleichzeitig seine strukturelle Integrität bei erhöhten Temperaturen bei.

Kernpunkt: Graphitformen sind unerlässlich, da sie eine außergewöhnliche Wärmeleitfähigkeit mit der mechanischen Festigkeit kombinieren, die erforderlich ist, um die Geometrie der Probe unter schweren Lasten zu definieren. Ihre inhärente chemische Stabilität und selbstschmierenden Eigenschaften gewährleisten ferner eine gleichmäßige Erwärmung und ein effizientes Entformen, ohne die Integrität des Verbundwerkstoffs zu beeinträchtigen.

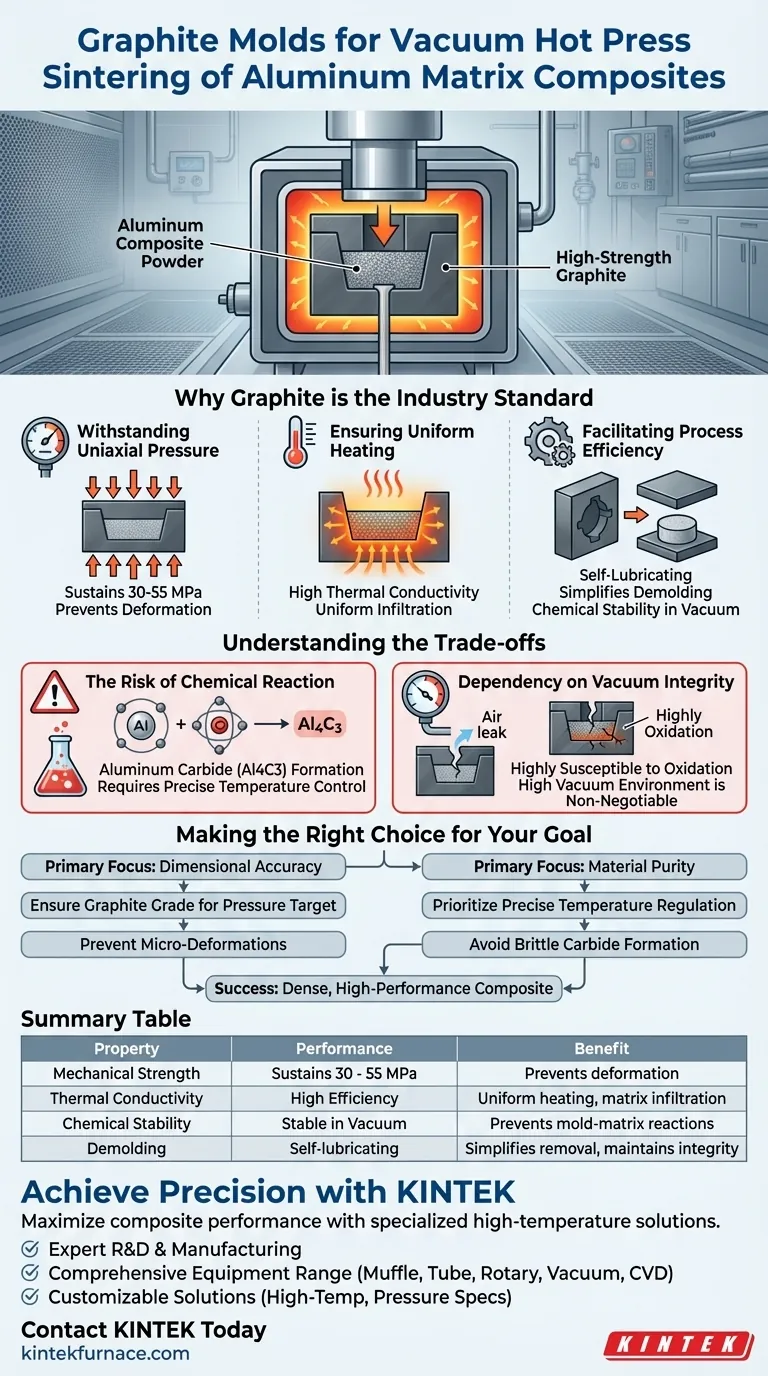

Warum Graphit der Industriestandard ist

Widerstand gegen uniaxialen Druck

Die Hauptfunktion der Form besteht darin, als steifer Formbehälter zu fungieren, der die seitliche Strömung der Pulvermischung einschränkt. Hochfester Graphit kann uniaxialen mechanischen Drücken – oft im Bereich von 30 bis 55 MPa – ohne Verformung standhalten. Dieser Widerstand zwingt die Pulverpartikel, sich neu anzuordnen und zu verdichten, wodurch eine feste Komponente mit präzisen Abmessungen entsteht.

Gewährleistung einer gleichmäßigen Erwärmung

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit, die für die Konsistenz des gesinterten Teils entscheidend ist. Diese Eigenschaft stellt sicher, dass die Wärme gleichmäßig von den Ofenelementen zum Pulverinneren übertragen wird. Eine gleichmäßige Erwärmung fördert das konsistente Erweichen der Aluminiummatrix und ermöglicht es ihr, Lücken zwischen Verstärkungsfasern oder Partikeln effektiv zu durchdringen.

Förderung der Prozesseffizienz

Graphit bietet natürliche selbstschmierende Eigenschaften, die die Entnahme der Probe (Entformen) nach Abschluss des Prozesses erheblich vereinfachen. Darüber hinaus behält Graphit seine chemische Stabilität in einer Vakuumumgebung. Diese Stabilität verhindert schwere Reaktionen zwischen der Form und der Metallmatrix und bewahrt die Oberflächenintegrität des fertigen Verbundwerkstoffs.

Verständnis der Kompromisse

Das Risiko chemischer Reaktionen

Obwohl Graphit im Allgemeinen stabil ist, ist eine präzise Temperaturregelung bei der Arbeit mit Aluminium unerlässlich. Wenn die Temperaturen zu hoch ansteigen, kann sich das Aluminium mit dem Kohlenstoff in der Form zu Carbid (Al4C3) verbinden. Dies ist eine spröde Verbindung, die die mechanischen Eigenschaften und die Wärmeleitfähigkeit des Endmaterials beeinträchtigen kann.

Abhängigkeit von der Vakuumintegrität

Graphitformen sind bei Sintertemperaturen anfällig für Oxidation, wenn sie Luft ausgesetzt sind. Daher ist die Aufrechterhaltung einer hohen Vakuumumgebung nicht verhandelbar. Dies schützt die Graphitform vor Zersetzung und verhindert gleichzeitig die Oxidation des Aluminiumpulvers, wodurch eine metallische Bindung zwischen den Partikeln gewährleistet wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität von hochfesten Graphitformen in Ihrer spezifischen Anwendung zu maximieren:

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Stellen Sie sicher, dass Ihre Graphitsorte für Drücke ausgelegt ist, die über Ihrem Zielwert liegen (z. B. 35-55 MPa), um selbst Mikroverformungen während der Verdichtungsphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie eine präzise Temperaturregelung, um die Wärmeleitfähigkeit der Form zu nutzen und gleichzeitig unter der Schwelle zu bleiben, bei der sprödes Aluminiumcarbid entsteht.

Erfolg beim Vakuum-Heißpressen liegt in der Balance zwischen der mechanischen Kapazität der Form und strengen Umgebungssteuerungen, um einen dichten, leistungsstarken Verbundwerkstoff herzustellen.

Zusammenfassungstabelle:

| Eigenschaft | Leistung der Graphitform | Vorteil für das Sintern von Aluminium |

|---|---|---|

| Mechanische Festigkeit | Hält 30 - 55 MPa stand | Verhindert Verformung unter uniaxialem Druck |

| Wärmeleitfähigkeit | Hohe Effizienz | Gewährleistet gleichmäßige Erwärmung und Matrixinfiltration |

| Chemische Stabilität | Stabil im Vakuum | Verhindert Form-Matrix-Reaktionen und Oberflächenschäden |

| Entformen | Selbstschmierend | Vereinfacht die Entnahme und erhält die Integrität des Teils |

Präzision beim Sintern fortschrittlicher Materialien erzielen

Maximieren Sie die Leistung Ihrer Verbundwerkstoffe mit spezialisierten Hochtemperatur-Lösungen von KINTEK. Ob Sie mit Verbundwerkstoffen auf Aluminiumbasis oder fortschrittlichen Keramiken arbeiten, unsere Expertise im Bereich Vakuum-Heißpressen stellt sicher, dass Sie die Dichte und Reinheit erhalten, die Ihre Forschung erfordert.

Warum mit KINTEK zusammenarbeiten?

- Experten F&E & Fertigung: Präzisionsgefertigte Systeme, die für anspruchsvolle thermische Prozesse maßgeschneidert sind.

- Umfassendes Ausrüstungssortiment: Wir bieten Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an.

- Anpassbare Lösungen: Hochtemperatur-Laböfen, die auf Ihre spezifischen Druck- und Temperaturanforderungen zugeschnitten sind.

Kontaktieren Sie KINTEK noch heute, um Ihren Laborarbeitsablauf zu optimieren und ein Ofensystem zu entwickeln, das auf Ihren Erfolg zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie beeinflusst der Vakuum-Heißpressdruck die Mikrostruktur von Al-Si/Graphit? Meisterung der anisotropen Ausrichtung

- Was sind die Vorteile von Tisch-SPS/FAST für die Titan-F&E? Beschleunigen Sie Ihr mikrostrukturelles Engineering

- Was sind die Vorteile der Verwendung eines HIP-Sinterungssystems gegenüber der konventionellen Sinterung für Wismuttellurid-Verbundwerkstoffe?

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Verarbeitung von Ti/Al2O3? Erreichen von 99% Dichte

- Was sind die Vorteile der Funkenplasmasonderung (SPS) für Mo-Cr-Y-Verbundwerkstoffe? Hochleistungsfertigung

- Was ist die Hauptaufgabe eines Vakuum-Heißpress-Ofens? Synthese von Ti-Al3Ti-Verbundwerkstoffen erklärt

- Vakuum-Heißpressen Sintern vs. Ultraschall-unterstütztes Gießen für CNT/Al-Verbundwerkstoffe: Die Wahl der richtigen Methode

- Warum ist die Wechselwirkung von Graphitformen für ZnS-Keramiken entscheidend? Schützen Sie Ihre optische Reinheit beim Vakuum-Heißpressen