Die Funkenplasmasonderung (SPS) übertrifft herkömmliche Methoden für Mo-Cr-Y-Verbundwerkstoffe grundlegend, indem sie gepulsten elektrischen Strom und gleichzeitigen Druck nutzt, um eine schnelle Verdichtung zu erreichen.

Im Gegensatz zum konventionellen Sintern, das auf externen Heizelementen beruht, erzeugt SPS eine Plasmaentladung zwischen den Pulverpartikeln. Dieser Mechanismus ermöglicht extrem hohe Aufheizraten – bis zu 100 °C/min – und deutlich kürzere Sinterdauern. Das Ergebnis ist ein Verbundwerkstoff mit überlegenen mechanischen Eigenschaften, der durch eine verfeinerte Mikrostruktur erzielt wird, die herkömmliche Methoden nur schwer reproduzieren können.

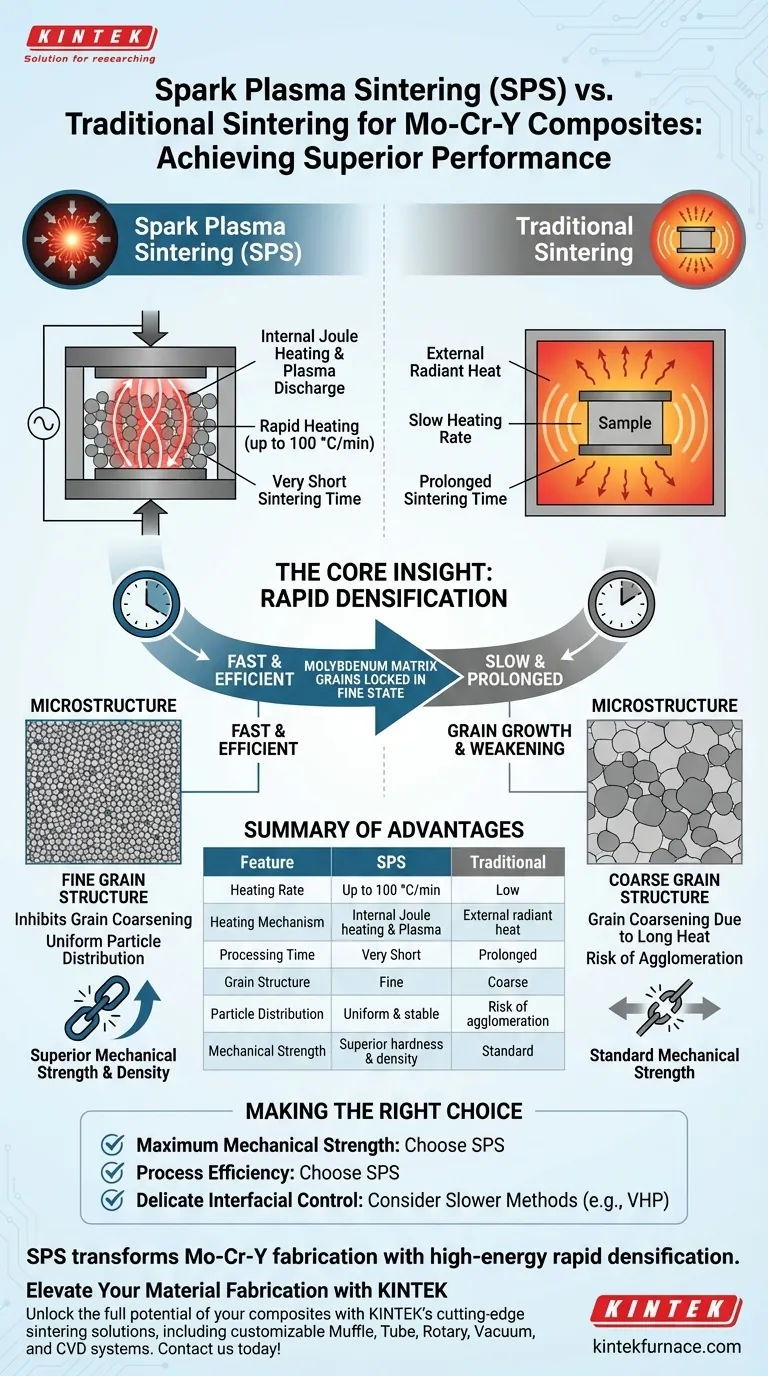

Die Kern Erkenntnis Herkömmliches Sintern erfordert oft lange Einwirkung hoher Hitze, was zu Kornwachstum führt und das Material schwächt. SPS löst dieses Problem, indem es das Material so schnell verdichtet, dass die Körner der Molybdänmatrix in einem feinen Zustand fixiert werden, was eine Vergröberung verhindert und gleichzeitig eine gleichmäßige Verteilung der verstärkenden Partikel gewährleistet.

Die Mechanik der schnellen Verdichtung

Interne Erwärmung durch Pulsstrom

Herkömmliche Öfen erwärmen eine Probe von außen nach innen. SPS hingegen nutzt gepulsten Strom, um die Wärme direkt im Pulverpressling und der Form zu erzeugen (Joule-Erhitzung).

Diese interne Wärmeerzeugung führt zu deutlich höheren Temperaturen an den Kontaktpunkten zwischen den Partikeln im Vergleich zur Temperatur der gesamten Probe. Dies ermöglicht eine effiziente Materialverdichtung, ohne die gesamte Struktur zu überhitzen.

Plasmaentladung und Druck

Im Kontext von Mo-Cr-Y-Verbundwerkstoffen nutzt der Prozess unaxialen Druck in Kombination mit dem Pulsstrom.

Diese Kombination löst eine Plasmaentladung zwischen den Pulverpartikeln aus. Diese Entladung reinigt die Partikeloberflächen und aktiviert das Sintern wesentlich schneller als Strahlungswärme, was die schnelle Aufheizrate von 100 °C/min ermöglicht.

Mikrostrukturelle Vorteile

Hemmung der Kornvergröberung

Der wichtigste Vorteil von SPS für Mo-Cr-Y-Verbundwerkstoffe ist die Erhaltung der Mikrostruktur.

Beim herkömmlichen Sintern ermöglichen lange Haltezeiten bei hohen Temperaturen, dass Körner verschmelzen und groß werden (Vergröberung). Da SPS die vollständige Verdichtung in sehr kurzer Zeit erreicht, hemmt es effektiv die Vergröberung der Molybdänmatrixkörner. Eine feinere Kornstruktur korreliert direkt mit höherer Härte und Festigkeit.

Effiziente Partikelverteilung

SPS gewährleistet die effiziente Verteilung von Partikeln der zweiten Phase (Dispersionen) in der Matrix.

Die schnelle Konsolidierung verhindert, dass sich diese Partikel agglomerieren oder segregieren. Diese gleichmäßige Verteilung ist entscheidend für die korrekte Funktion des "Verbundwerkstoff"-Aspekts des Materials und verbessert die Gesamtleistung.

Verständnis der Kompromisse

Geschwindigkeit vs. Diffusionskontrolle

Während die Geschwindigkeit von SPS im Allgemeinen ein Vorteil ist, kann sie für bestimmte Materialziele eine Einschränkung darstellen.

Zusätzliche Daten zu anderen Verbundwerkstoffsystemen (wie SiC/Al) deuten darauf hin, dass die schnelle Erwärmung von SPS einen Nicht-Gleichgewichtszustand erzeugt. Im Gegensatz dazu bieten Verfahren wie das Vakuum-Heißpressen (VHP) sanftere Aufheizraten.

Wenn ein Materialsystem eine gleichmäßige Festkörperdiffusion oder eine feine Kontrolle über Grenzflächenreaktionen erfordert, um übermäßige Reaktionsprodukte zu verhindern, ist die aggressive Natur von SPS möglicherweise weniger geeignet als die langsamere, kontrolliertere Umgebung von VHP.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob SPS die richtige Verarbeitungsmethode für Ihre spezifische Verbundwerkstoffanwendung ist, berücksichtigen Sie Ihre primären Leistungskennzahlen:

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: SPS ist überlegen, da es Kornwachstum hemmt und eine feine, dichte Mikrostruktur erzeugt, die Härte und Zähigkeit erhöht.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: SPS ist die klare Wahl aufgrund seiner Fähigkeit, eine Verdichtung mit Aufheizraten von 100 °C/min und sehr kurzen Haltezeiten zu erreichen.

- Wenn Ihr Hauptaugenmerk auf feiner Grenzflächenkontrolle liegt: Möglicherweise möchten Sie prüfen, ob die schnellen Kinetiken von SPS die von Ihnen benötigte präzise Diffusionsbindung ermöglichen oder ob eine langsamere Methode wie VHP erforderlich ist.

SPS revolutioniert die Herstellung von Mo-Cr-Y-Verbundwerkstoffen, indem es lange Hitzeeinwirkung durch hochenergetische schnelle Verdichtung ersetzt, was zu einem stärkeren, homogeneren Material führt.

Zusammenfassungstabelle:

| Merkmal | Funkenplasmasonderung (SPS) | Herkömmliche Sinterverfahren |

|---|---|---|

| Aufheizrate | Bis zu 100 °C/min (Schnell) | Niedrig (Langsame externe Erwärmung) |

| Kornstruktur | Fein (Hemmt Kornvergröberung) | Grob (Aufgrund langer Hitzeeinwirkung) |

| Heizmechanismus | Interne Joule-Erhitzung & Plasma | Externe Strahlungswärme |

| Verarbeitungszeit | Sehr kurz | Langwierig |

| Mechanische Festigkeit | Überlegene Härte und Dichte | Standard |

| Partikelverteilung | Gleichmäßig & stabil | Risiko der Agglomeration |

Verbessern Sie Ihre Materialfertigung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Mo-Cr-Y-Verbundwerkstoffe und fortschrittlichen Materialien mit den hochmodernen Sinterlösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise, bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie Labor-Hochtemperaturöfen, die alle vollständig an Ihre individuellen Forschungs- und Produktionsanforderungen anpassbar sind.

Ob Sie die schnelle Kinetik von SPS oder die präzise Steuerung von Vakuumsystemen benötigen, unsere Ingenieure helfen Ihnen gerne dabei, Ihre Mikrostruktur und mechanische Leistung zu optimieren. Kontaktieren Sie uns noch heute, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Haochen Guan, Zhangjian Zhou. The Effect of Cr Addition on the Strength and High Temperature Oxidation Resistance of Y2O3 Dispersion Strengthened Mo Composites. DOI: 10.3390/ma17112550

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptvorteile des Heißpressens in der Pulvermetallurgie? Erreichen Sie hochdichte, feinkörnige Bauteile

- Worin unterscheidet sich das Warmpressen von der herkömmlichen Kaltpressung und dem Sintern? Entfesseln Sie überlegene Materialleistung

- Was ist die Kernfunktion eines Vakuum-Heizpressenofens? Nahezu perfekte Verdichtung für Nano-Kupfer erzielen

- Welche Anwendungen gibt es für Heißpressen im Bereich der Keramik? Erschließen Sie überlegene Leistung in fortschrittlicher Keramik

- Welche Umgebung bietet eine Vakuum-Heißpresspresse für Beschichtungen? Erzielen Sie überlegene Haftfestigkeit und Dichte

- Wie werden Vakuum-Heißpress-Sinteröfen nach ihrer Betriebstemperatur klassifiziert? Ein Leitfaden zu Niedrig-, Mittel- und Hochtemperaturbereichen

- Welche Rolle spielen spezialisierte Formenmaterialien beim Heißpressen? Optimieren Sie Ihren Prozess mit der richtigen Wahl

- Wie funktioniert das Heißpressen? Maximale Dichte und Festigkeit für fortschrittliche Materialien erreichen