Im Kern ist das Heißpressen die bevorzugte Herstellungsmethode für die Erzeugung fortschrittlicher Keramikkomponenten, bei denen ein Versagen keine Option ist. Seine Anwendungen reichen von Siliziumnitrid-Schneidwerkzeugen und Borkarbid-Panzerungen bis hin zu spezialisierten elektronischen Materialien wie PLZT. Das Verfahren wird verwendet, um Keramiken mit nahezu perfekter Dichte zu schmieden, was ihnen außergewöhnliche Festigkeit, Härte und einzigartige funktionelle Eigenschaften verleiht, die mit herkömmlichen Methoden nicht erreichbar sind.

Heißpressen ist nichts für gewöhnliche Keramiken. Es ist ein spezialisiertes, kostenintensives Verfahren, das für Anwendungen reserviert ist, bei denen maximale Dichte, überragende mechanische Festigkeit und außergewöhnliche Verschleißfestigkeit die absolut primären Anforderungen sind.

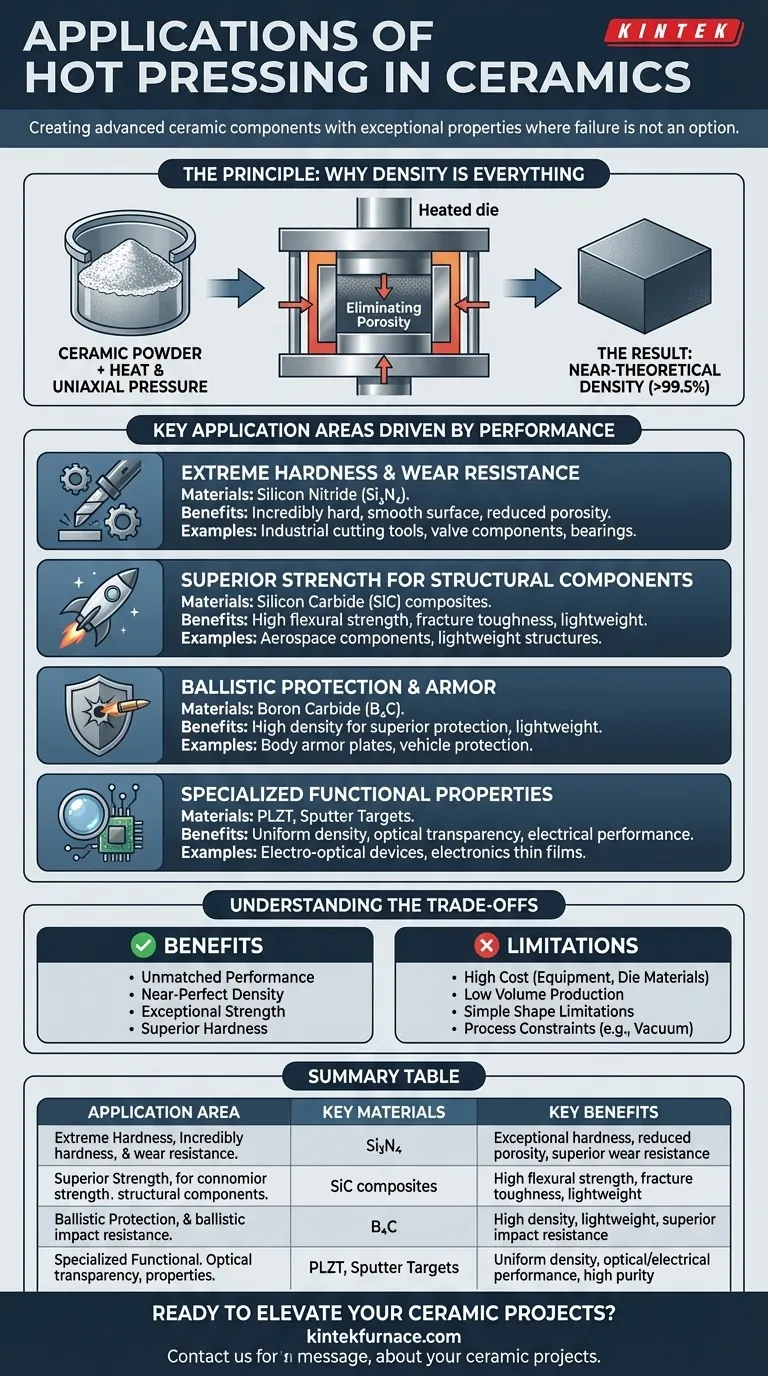

Das Prinzip: Warum Dichte alles ist

Heißpressen ist ein pulvermetallurgisches Verfahren, das gleichzeitig hohe Temperatur und uniaxialen Druck kombiniert. Diese Kombination ist der Schlüssel zu seinen einzigartigen Fähigkeiten.

Eliminierung von Porosität

Beim konventionellen Sintern werden Keramikpulver erhitzt, bis ihre Partikel miteinander verschmelzen, aber dabei bleiben oft kleine Hohlräume oder Poren zurück. Diese Poren sind mikroskopische Spannungskonzentratoren, die als primäre Bruchstellen in einem Keramikteil wirken.

Heißpressen wirkt diesem direkt entgegen. Die zugeführte Wärme erweicht die Keramikpartikel, während der immense Druck sie in eine dicht gepackte Anordnung zwingt und die Hohlräume effektiv herauspresst.

Das Ergebnis: Nahezu theoretische Dichte

Dieses Verfahren führt zu einem Endprodukt, das außergewöhnlich dicht ist – oft mehr als 99,5 % der theoretischen Maximaldichte des Materials. Diese nahezu perfekte Mikrostruktur ist die Grundlage für die verbesserte Leistung des Materials.

Schlüsselanwendungsbereiche, die durch Leistung angetrieben werden

Die Entscheidung für das Heißpressen wird immer durch die Notwendigkeit einer spezifischen, hochrangigen Leistungscharakteristik bestimmt, die weniger fortschrittliche Verfahren nicht liefern können.

Extreme Härte und Verschleißfestigkeit

Durch die Eliminierung der Porosität erzeugt das Heißpressen eine unglaublich harte und glatte Oberfläche. Dies ist entscheidend für Komponenten, die intensiver Reibung und Abrieb ausgesetzt sind.

Beispiele hierfür sind Siliziumnitrid (Si₃N₄) und Mischkeramiken für industrielle Schneidwerkzeuge, hochbelastbare Ventilkomponenten und Hochleistungs-Lager.

Überragende Festigkeit für Strukturbauteile

Dichte, porenfreie Keramiken weisen eine dramatisch höhere Biegefestigkeit und Bruchzähigkeit auf. Dies ermöglicht ihren Einsatz in anspruchsvollen strukturellen und tragenden Rollen.

Dies ist in der Luft- und Raumfahrt unerlässlich, wo heißgepresste keramische Matrixverbundwerkstoffe (CMCs), wie Siliziumkarbid (SiC)-whiskerverstärktes Aluminiumoxid, für leichte, hochfeste Komponenten verwendet werden, die extremen Temperaturen standhalten können.

Ballistischer Schutz und Panzerung

Für Panzerungsanwendungen muss ein Material extrem hart sein, um ein ankommendes Projektil zu zerbrechen, und leicht genug, um praktisch zu sein.

Heißgepresstes Borkarbid (B₄C) ist ein führendes Material für Körperpanzerplatten und Fahrzeugschutz. Das Verfahren erreicht die hohe Dichte, die erforderlich ist, um ein überragendes Schutzniveau für sein Gewicht zu bieten.

Spezialisierte funktionelle Eigenschaften

Bei bestimmten „funktionalen“ Keramiken hängt die Leistung von einer perfekt gleichmäßigen und dichten internen Struktur ab, um den Fluss von Licht oder Elektrizität zu steuern.

Heißgepresstes PLZT (Blei-Lanthan-Zirkonat-Titanat) wird verwendet, um transparente Keramiken für elektro-optische Geräte herzustellen. Ähnlich werden hochreine Sputtertargets, die in der Elektronikindustrie zur Abscheidung dünner Schichten verwendet werden, heißgepresst, um eine gleichmäßige Dichte und Zusammensetzung zu gewährleisten.

Die Kompromisse verstehen

Heißpressen bietet eine unübertroffene Leistung, aber dies bringt erhebliche praktische und wirtschaftliche Einschränkungen mit sich, die unbedingt verstanden werden müssen.

Hohe Kosten und geringes Volumen

Die Ausrüstung – Hochtemperaturpressen und spezielle Gesenkmaterialien wie Graphit – ist teuer in Anschaffung und Betrieb. Der Prozess ist auch langsamer als das konventionelle Sintern, was ihn für die Massenproduktion mit geringen Kosten ungeeignet macht.

Einschränkungen der Formkomplexität

Da der Druck entlang einer einzigen Achse (uniaxial) ausgeübt wird, eignet sich das Heißpressen am besten zur Herstellung einfacher Formen wie Scheiben, Platten und Zylinder. Die Herstellung komplexer, dreidimensionaler Teile ist extrem schwierig und oft unmöglich.

Material- und Prozessbeschränkungen

Das Keramikpulver darf bei hohen Temperaturen nicht mit dem Gesenkmaterial reagieren. Dies begrenzt die Wahl des Gesenks und die maximale Verarbeitungstemperatur. Darüber hinaus erfordern viele Materialien die Verarbeitung in einem Vakuum oder einer kontrollierten Atmosphäre, um Oxidation zu verhindern, was zusätzliche Komplexität und Kosten verursacht.

Wann Heißpressen zu spezifizieren ist

Die Wahl des richtigen Herstellungsverfahrens erfordert eine Abwägung der Leistungsanforderungen gegenüber den wirtschaftlichen und konstruktiven Realitäten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung mechanischer Fehler liegt: Spezifizieren Sie Heißpressen für Komponenten, die höchste Festigkeit, Härte und Verschleißfestigkeit erfordern, wie z. B. Schneidwerkzeuge, Panzerungen oder kritische Verschleißteile.

- Wenn Ihr Hauptaugenmerk auf spezialisierten Materialeigenschaften liegt: Verwenden Sie Heißpressen für funktionale Materialien wie transparente Keramiken oder hochreine Sputtertargets, bei denen eine volle Dichte für die optische, thermische oder elektrische Leistung unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine Standardanwendung liegt: Prüfen Sie zunächst das konventionelle Sintern oder andere Methoden. Greifen Sie nur auf das Heißpressen zurück, wenn die Leistungsanforderungen auf andere Weise absolut nicht erfüllt werden können.

Indem Sie die Prinzipien und Einschränkungen des Heißpressens verstehen, können Sie es strategisch nutzen, um Keramikkomponenten zu entwickeln, die ein unübertroffenes Leistungsniveau erreichen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselmaterialien | Hauptvorteile |

|---|---|---|

| Extreme Härte & Verschleißfestigkeit | Siliziumnitrid (Si₃N₄) | Außergewöhnliche Härte, reduzierte Porosität, überragende Verschleißfestigkeit |

| Überragende Festigkeit für Strukturbauteile | Siliziumkarbid (SiC) Verbundwerkstoffe | Hohe Biegefestigkeit, Bruchzähigkeit, geringes Gewicht |

| Ballistischer Schutz & Panzerung | Borkarbid (B₄C) | Hohe Dichte, geringes Gewicht, überragende Schlagfestigkeit |

| Spezialisierte funktionelle Eigenschaften | PLZT, Sputtertargets | Gleichmäßige Dichte, optische/elektrische Leistung, hohe Reinheit |

Bereit, Ihre Keramikprojekte mit Hochleistungslösungen auf ein neues Niveau zu heben? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie Schneidwerkzeuge, Panzerungen oder spezialisierte elektronische Materialien entwickeln, wir können Ihnen helfen, eine unvergleichliche Dichte und Festigkeit zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion