Im Wesentlichen werden Vakuum-Heißpress-Sinteröfen hauptsächlich in drei Haupttemperaturbereiche eingeteilt. Diese gängigen Gruppierungen sind Niedertemperatur (bis ca. 800-1200°C), Mitteltemperatur (bis 1600-1700°C) und Hochtemperatur (bis 2400°C und darüber). Obwohl die genauen Temperaturgrenzen zwischen den Herstellern leicht variieren können, ist dieses dreistufige System der Industriestandard für die Kategorisierung.

Die Temperatureinstufung eines Ofens ist keine willkürliche Bezeichnung; sie ist ein direktes Spiegelbild der in seiner Konstruktion verwendeten Materialien, insbesondere der Heizelemente und der Isolierung. Dies bestimmt grundlegend die Arten von Materialien, die der Ofen verarbeiten kann, und diktiert seine Betriebskosten und Komplexität.

Die primären Temperatureinstufungen

Das Verständnis dieser Stufen ist der erste Schritt bei der Auswahl der richtigen Ausrüstung für ein bestimmtes materialwissenschaftliches oder fertigungstechnisches Ziel. Jede Klasse ist für eine bestimmte Reihe von Anwendungen konzipiert.

Niedertemperaturbereich (bis ca. 1200°C)

Öfen dieser Kategorie werden typischerweise für Prozesse wie Hartlöten, Glühen und Sintern von Metallen mit niedrigeren Schmelzpunkten verwendet. Sie eignen sich auch für die Verarbeitung bestimmter Arten von Polymeren und Glaskeramiken.

Der Aufbau dieser Öfen ist relativ einfach, oft werden robuste und kostengünstige Heizelemente wie Nickel-Chrom (NiCr) oder Kanthal (FeCrAl) Legierungen verwendet.

Mitteltemperaturbereich (ca. 1200°C bis 1700°C)

Dies ist ein sehr gängiger Bereich für das Sintern einer Vielzahl von Materialien, einschließlich vieler technischer Keramiken wie Aluminiumoxid (Al₂O₃) und Zirkonoxid (ZrO₂), sowie für Pulvermetallurgie-Anwendungen.

Diese Öfen erfordern fortschrittlichere Heizelemente, die höheren Temperaturen standhalten können, wie z. B. Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi₂).

Hochtemperaturbereich (über 1700°C)

Diese Kategorie ist für die Verarbeitung der fortschrittlichsten und anspruchsvollsten Materialien reserviert. Zu den Anwendungen gehören das Sintern von Nichtoxidkeramiken wie Siliziumkarbid (SiC) und Siliziumnitrid (Si₃N₄) sowie die Verarbeitung von hochschmelzenden Metallen wie Wolfram und Molybdän.

Der Betrieb bei diesen extremen Temperaturen erfordert spezielle Heizelemente aus Graphit, Molybdän oder Wolfram, die durch ein Hochvakuum oder eine reine Inertgasatmosphäre vor Oxidation geschützt werden müssen.

Warum die Temperatur das Ofendesign bestimmt

Die maximale Betriebstemperatur ist der wichtigste Faktor für das Design eines Ofens. Sie führt zu einer Kaskade von technischen Entscheidungen, die jede Komponente beeinflussen.

Die Rolle der Heizelemente

Das Material des Heizelements muss der Zieltemperatur standhalten, ohne sich zu zersetzen. Ein Niedertemperatur-NiCr-Element würde einfach schmelzen oder sich schnell oxidieren, wenn es in einer Hochtemperaturanwendung eingesetzt würde.

Umgekehrt ist die Verwendung eines teuren Graphit- oder Wolframelements für einen Niedertemperaturprozess wirtschaftlich ineffizient und unnötig.

Die Bedeutung der Isolierung

Auch das Isolationspaket muss für die maximale Temperatur ausgelegt sein. Niedertemperaturöfen können Keramikfaserplatten verwenden, während Hochtemperatursysteme oft auf Schichten aus Graphitfilz oder reflektierenden metallischen Hitzeschilden angewiesen sind.

Eine schlechte Isolierung führt zu Wärmeverlust, Ineffizienz und möglichen Schäden an der Ofenkammer und den externen Komponenten.

Die Auswirkungen auf die Betriebsumgebung

Hochtemperatur-Heizelemente wie Graphit und Wolfram verbrennen bei Anwesenheit von Sauerstoff schnell. Dies ist ein Hauptgrund dafür, dass diese Öfen im Vakuum betrieben oder mit einem Inertgas wie Argon befüllt werden müssen.

Diese Anforderung führt zu erheblicher Komplexität und erfordert robuste Vakuumpumpen, Dichtungen und Steuerungssysteme, die bei Niedertemperaturöfen weniger kritisch sind.

Die Kompromisse verstehen

Die Auswahl eines Ofens ist eine Frage des Ausgleichs von Leistungsfähigkeit und praktischen Einschränkungen. Höhere Temperaturen gehen mit erheblichen Kompromissen einher.

Kosten vs. Leistung

Mit der Temperaturfähigkeit steigen die Kosten exponentiell an. Die exotischen Materialien, die für Hochtemperatur-Heizelemente (Graphit, Wolfram) und Isolierungen benötigt werden, sind weitaus teurer als die Materialien, die in Niedrig- oder Mitteltemperaturöfen verwendet werden.

Betriebliche Komplexität

Hochtemperatursysteme erfordern strengere Betriebsverfahren. Die Steuerung der Vakuumgrade, der Gasreinheit sowie präziser Heiz- und Kühlrampen ist entscheidend, um den Ofen zu schützen und die Prozesswiederholbarkeit zu gewährleisten.

Wartung und Verbrauchsmaterialien

Komponenten in Hochtemperaturöfen, insbesondere die Heizelemente und einige Arten von Isolierungen, gelten als Verbrauchsmaterialien mit begrenzter Lebensdauer. Ihr Austausch trägt zu den Gesamtkosten des Betriebs bei.

Die richtige Wahl für Ihre Anwendung treffen

Ihre spezifischen Material- und Prozessziele bestimmen direkt die erforderliche Ofenklasse.

- Wenn Ihr Hauptaugenmerk auf Metallglühen, Hartlöten oder grundlegender Pulvermetallurgie liegt: Ein Niedertemperaturofen (bis 1200°C) bietet die zuverlässigste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Sintern gängiger technischer Keramiken oder fortschrittlicher Metalllegierungen liegt: Ein Mitteltemperaturofen (bis 1700°C) bietet die vielseitige Leistung, die für eine breite Palette von Materialien benötigt wird.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Nichtoxidkeramiken, hochschmelzenden Metallen oder neuartigen Verbundwerkstoffen liegt: Ein Hochtemperaturofen (über 1700°C) ist unerlässlich und erfordert Investitionen sowohl in die Ausrüstung als auch in das entsprechende Fachwissen.

Letztendlich ist die Abstimmung der Temperaturfähigkeit des Ofens auf die Verarbeitungsanforderungen Ihres Materials der Schlüssel zu erfolgreichen und wirtschaftlichen Ergebnissen.

Zusammenfassungstabelle:

| Temperaturbereich | Typische Anwendungen | Gängige Heizelemente |

|---|---|---|

| Niedrig-Temp (bis ca. 1200°C) | Metallhartlöten, Glühen, Sintern bei niedrigem Schmelzpunkt | Nickel-Chrom (NiCr), Kanthal (FeCrAl) Legierungen |

| Mittel-Temp (ca. 1200°C bis 1700°C) | Technische Keramiken (Al₂O₃, ZrO₂), Pulvermetallurgie | Siliziumkarbid (SiC), Molybdändisilizid (MoSi₂) |

| Hoch-Temp (über 1700°C) | Nichtoxidkeramiken (SiC, Si₃N₄), hochschmelzende Metalle | Graphit, Molybdän, Wolfram |

Benötigen Sie einen Vakuum-Heißpress-Sinterofen, der auf Ihre Temperaturanforderungen zugeschnitten ist?

Bei KINTEK verstehen wir, dass die Auswahl des richtigen Ofens entscheidend für Ihren Erfolg in der Materialwissenschaft oder Fertigung ist. Unsere Expertise im Design von Hochtemperaturöfen, unterstützt durch außergewöhnliche F&E und interne Fertigung, stellt sicher, dass Sie eine Lösung erhalten, die genau Ihren Bedürfnissen entspricht – sei es für Niedertemperatur-Hartlötungen, Mitteltemperatur-Keramiksintern oder Hochtemperaturverarbeitung fortschrittlicher Verbundwerkstoffe.

Wir bieten eine umfassende Palette von Hochtemperaturöfen, einschließlich fortschrittlicher Vakuum- & Atmosphärenöfen, mit tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die optimale Ofenlösung für Ihr Labor zu finden.

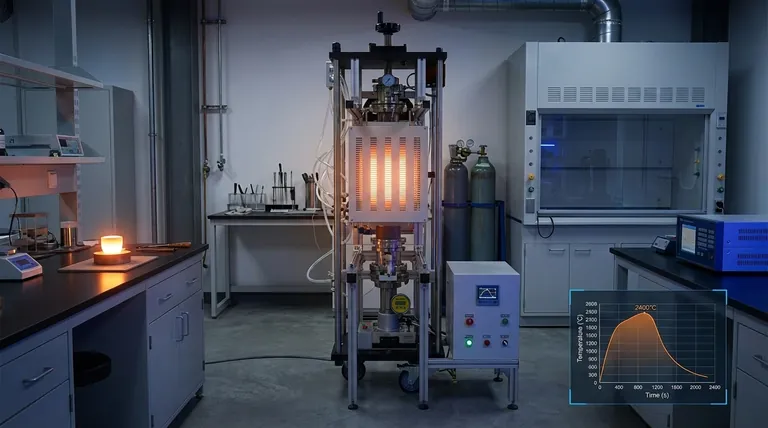

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen