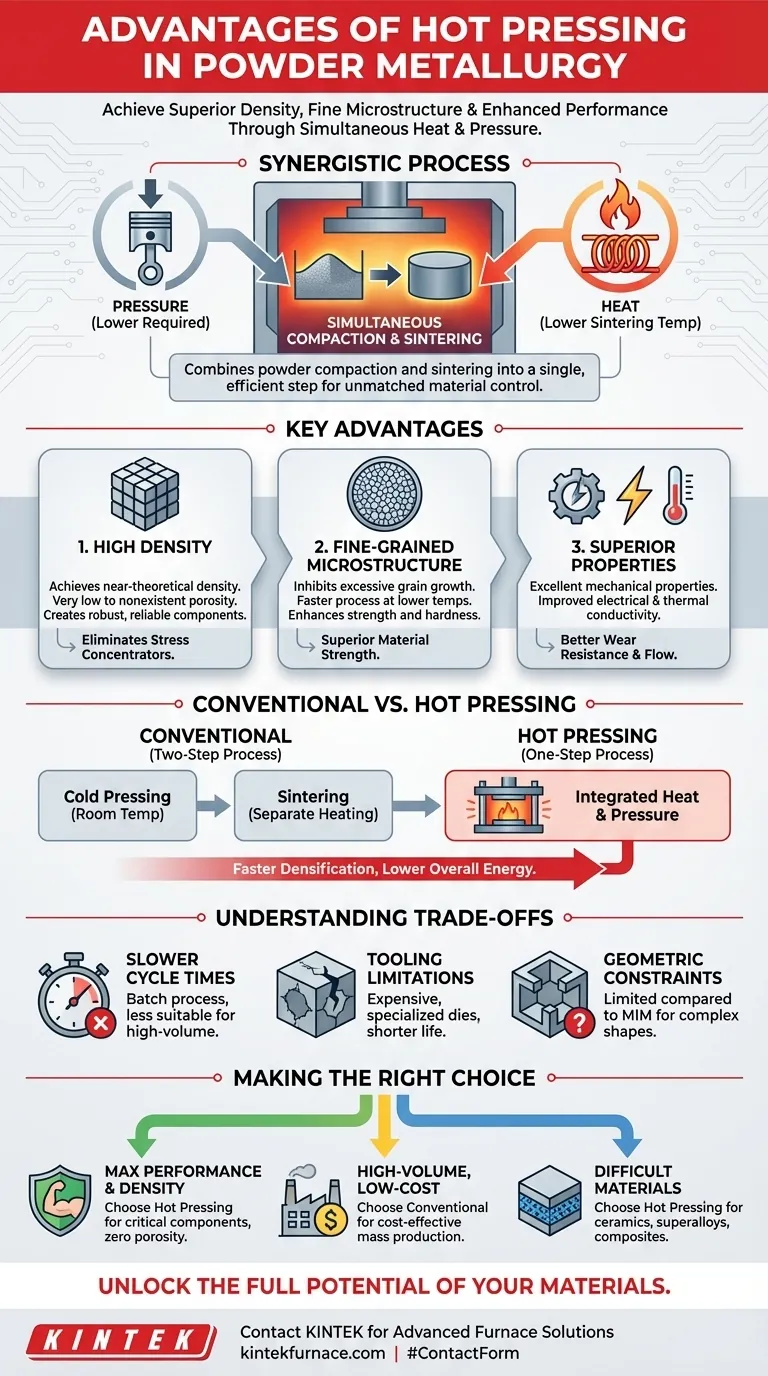

Aus technischer Sicht bestehen die Hauptvorteile des Heißpressens in der Pulvermetallurgie in seiner Fähigkeit, eine außergewöhnlich hohe Dichte und eine feinkörnige Mikrostruktur im Endbauteil zu erreichen. Dies wird durch die gleichzeitige Anwendung von Wärme und Druck erreicht, was den erforderlichen Druck erheblich reduziert – oft auf nur 10 % des für das Kaltpressen benötigten Drucks – und gleichzeitig die erforderliche Sintertemperatur und -zeit senkt.

Das Heißpressen integriert Pulververdichtung und Sintern in einem einzigen, synergetischen Prozess. Dies ist nicht nur ein Effizienzgewinn; es ist eine Methode, um ein Maß an Materialdichte und mikrostruktureller Kontrolle zu erreichen, das mit separaten Press- und Sintervorgängen oft unmöglich ist.

Wie Heißpressen überlegene Eigenschaften freisetzt

Das Heißpressen verändert grundlegend, wie sich Pulverpartikel konsolidieren. Durch die gleichzeitige Anwendung von thermischer Energie und mechanischer Kraft entsteht eine Umgebung, die der Verdichtung sehr förderlich ist.

Die Rolle von gleichzeitiger Wärme und Druck

In der konventionellen Pulvermetallurgie werden Teile zuerst bei Raumtemperatur verdichtet (Kaltpressen) und dann in einem separaten Schritt erhitzt (Sintern).

Das Heißpressen kombiniert diese in einem Schritt. Die erhöhte Temperatur macht die Pulverpartikel formbarer, ein Zustand, der als plastische Verformung bekannt ist. Diese Erweichung bedeutet, dass sich die Partikel mit viel weniger angewendetem Druck verformen und aneinander anpassen.

Beschleunigte Verdichtung

Die angewendete Wärme beschleunigt auch die Massentransfermechanismen wie die Diffusion dramatisch. Atome bewegen sich leichter zwischen den Partikeln, füllen die Hohlräume (Porosität) zwischen ihnen viel schneller und bei niedrigeren Gesamttemperaturen als für das drucklose Sintern erforderlich.

Hauptvorteile für die Materialleistung

Der einzigartige Mechanismus des Heißpressens führt direkt zu spürbaren Verbesserungen der Qualität und Leistung des Endbauteils.

Erreichen einer nahezu theoretischen Dichte

Der bedeutendste Vorteil des Heißpressens ist seine Fähigkeit, Teile mit sehr geringer bis nicht vorhandener Porosität herzustellen, die der theoretischen maximalen Dichte des Materials nahekommt.

Porosität wirkt als Spannungskonzentrator und ist ein primärer Fehlerpunkt in pulvermetallurgischen Teilen. Durch ihre nahezu vollständige Eliminierung schafft das Heißpressen ein viel robusteres und zuverlässigeres Bauteil.

Verfeinerung der Kornstruktur

Während Wärme die Verdichtung fördert, kann sie auch unerwünschtes Kornwachstum verursachen, was ein Material schwächer machen kann.

Da das Heißpressen schneller ist und bei niedrigeren Temperaturen als das konventionelle Sintern abläuft, hemmt es effektiv übermäßiges Kornwachstum. Dies führt zu einer feinkörnigen Mikrostruktur, die entscheidend für die Verbesserung der Festigkeit und Härte eines Materials ist.

Überlegene mechanische und elektrische Eigenschaften

Die Kombination aus hoher Dichte und feinen Körnern führt direkt zu hervorragenden mechanischen Eigenschaften, einschließlich überragender Festigkeit, Zähigkeit und Verschleißfestigkeit.

Für leitfähige Materialien führt die Eliminierung von Hohlräumen, die sonst den Elektronenfluss behindern würden, auch zu einer deutlich verbesserten elektrischen und thermischen Leitfähigkeit.

Die Kompromisse verstehen

Kein Prozess ist universell überlegen. Obwohl leistungsfähig, hat das Heißpressen spezifische Kompromisse, die kritisch zu berücksichtigen sind.

Längere Zykluszeiten

Das Heißpressen ist im Allgemeinen ein langsamerer Batch-Prozess im Vergleich zur kontinuierlichen, großvolumigen Natur des Kaltpressens und Sinterns. Das Erhitzen und Abkühlen der Form und des Bauteils für jeden Zyklus kostet Zeit, was es für die Massenproduktion einfacher Teile weniger geeignet macht.

Werkzeug- und Formbeschränkungen

Die beim Heißpressen verwendeten Formen müssen extremen Temperaturen und Drücken gleichzeitig standhalten. Dies erfordert die Verwendung teurer, spezialisierter Materialien wie Graphit oder Keramikverbundwerkstoffe. Diese Formen haben eine kürzere Lebensdauer und sind teurer in der Herstellung und im Ersatz als Kaltpresswerkzeuge.

Geometrische Einschränkungen

Obwohl die Referenzen die Fähigkeit zur Herstellung "komplexer Formen" erwähnen, ist dies relativ. Das Heißpressen eignet sich hervorragend zur Herstellung robuster Formen, ist jedoch in Bezug auf die geometrische Komplexität im Allgemeinen stärker eingeschränkt als Prozesse wie das Metallspritzgießen (MIM). Dünne Wände, scharfe innere Ecken und extreme Seitenverhältnisse können schwierig auszuführen sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Heißpressens hängt vollständig von den nicht verhandelbaren Anforderungen Ihres Projekts ab. Es ist ein Präzisionswerkzeug, um spezifische, hochleistungsfähige Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Dichte liegt: Heißpressen ist die ideale Wahl für die Herstellung kritischer Komponenten, bei denen Porosität beseitigt werden muss, um erstklassige mechanische oder elektrische Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenproduktion und niedrigen Kosten liegt: Das konventionelle Kaltpressen, gefolgt von Sintern, ist aufgrund seiner schnelleren Zykluszeiten und geringeren Werkzeugkosten wahrscheinlich kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwer sinterbarer Materialien liegt: Heißpressen zeichnet sich bei Materialien wie technischer Keramik, Superlegierungen und Verbundwerkstoffen aus, die einer Verdichtung durch alleiniges druckloses Sintern widerstehen.

Letztendlich ermöglicht Ihnen das Heißpressen die Herstellung fortschrittlicher Materialien mit Eigenschaften, die die Grenzen der konventionellen Pulvermetallurgie erweitern.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Dichte | Erreicht nahezu theoretische Dichte mit minimaler Porosität für stärkere Teile. |

| Feine Mikrostruktur | Hemmt Kornwachstum, was zu verbesserter Festigkeit und Härte führt. |

| Geringerer Druck & Temperatur | Reduziert den erforderlichen Druck und die Sintertemperatur, spart Energie. |

| Verbesserte Eigenschaften | Steigert die mechanische, elektrische und thermische Leitfähigkeit in Endbauteilen. |

| Prozesseffizienz | Kombiniert Verdichtung und Sintern in einem Schritt für bessere Kontrolle. |

Erschließen Sie das volle Potenzial Ihrer Materialien mit KINTEK

Streben Sie nach überragender Dichte und Leistung in Ihren pulvermetallurgischen Projekten? KINTEK ist auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich Heißpressöfen, die entwickelt wurden, um die einzigartigen Anforderungen von Laboren und Forschungseinrichtungen zu erfüllen. Unsere Expertise in Forschung und Entwicklung sowie die interne Fertigung gewährleisten robuste, anpassbare Systeme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken tiefen Anpassungsfähigkeiten schneidern wir Lösungen für Ihre spezifischen experimentellen Bedürfnisse zu und helfen Ihnen, präzise Materialeigenschaften und Effizienzgewinne zu erzielen.

Lassen Sie sich nicht von Prozessbeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Heißpresstechnologien Ihre Ergebnisse verbessern und Innovationen in Ihrer Arbeit vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit