Beim Heißpressen dienen spezialisierte Formenmaterialien als zentrale Ermöglicher des Prozesses. Diese Materialien sind nicht nur Behälter; sie sind aktive Komponenten, die so konstruiert sind, dass sie extremen Temperaturen und Drücken standhalten und gleichzeitig die Geometrie und Qualität des fertigen Teils direkt formen. Ihre Rolle ist es, die Integrität des Fertigungszyklus zu gewährleisten und die endgültigen Eigenschaften des konsolidierten Materials zu beeinflussen.

Die Wahl eines Formenmaterials ist eine strategische technische Entscheidung, nicht nur eine operative. Die Wahl zwischen Materialien wie Graphit und Superlegierungen bestimmt die Effizienz, Kosteneffizienz des Prozesses und die letztendlichen Leistungsmerkmale des gefertigten Bauteils.

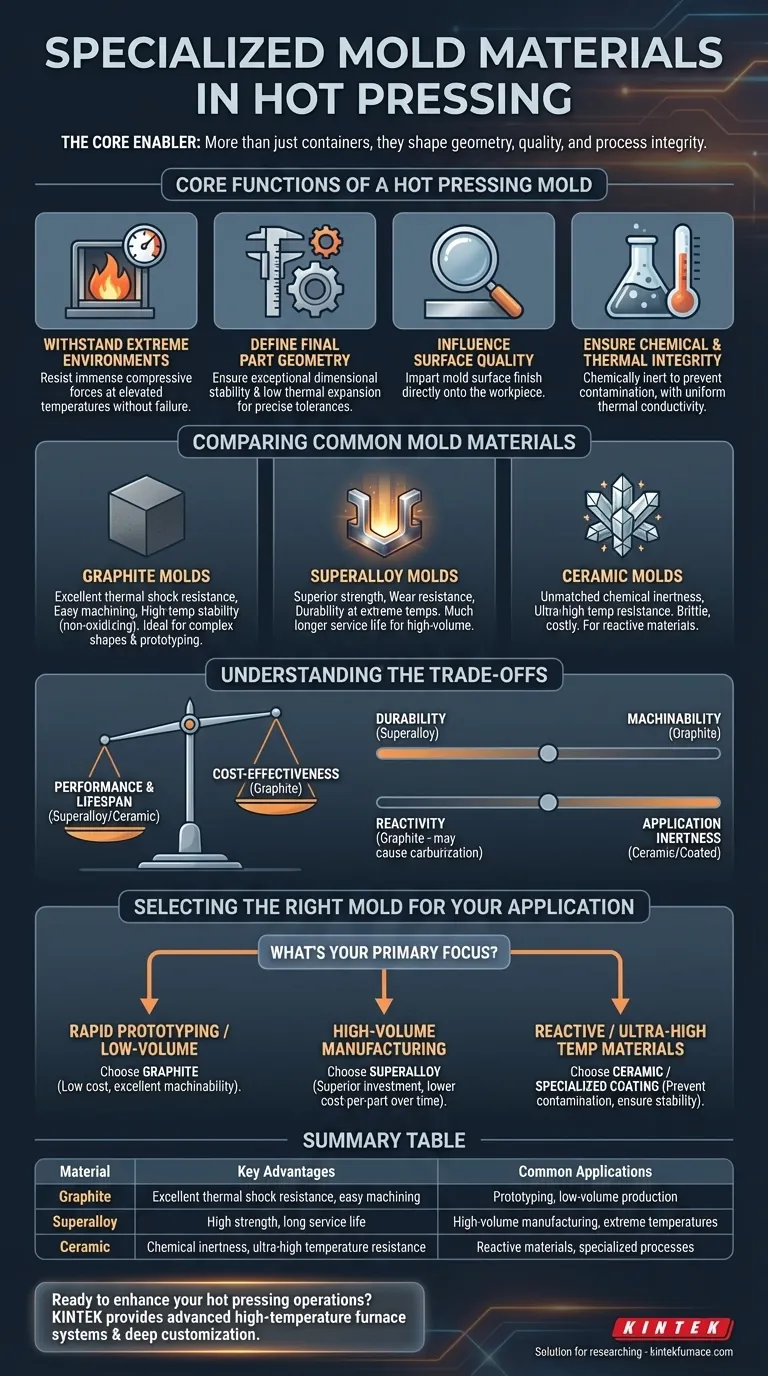

Die Kernfunktionen einer Heißpressform

Eine Form in einem Heißpressvorgang muss mehrere kritische Funktionen gleichzeitig unter einigen der anspruchsvollsten Fertigungsbedingungen erfüllen.

Extremen Umgebungen standhalten

Die primäre Anforderung ist das Überleben. Formenmaterialien müssen bei erhöhten Temperaturen eine hohe Festigkeit aufweisen, um den immensen Druckkräften, die während des Pressens ausgeübt werden, ohne Verformung, Rissbildung oder Versagen standzuhalten.

Definieren der Geometrie des Endteils

Die Form liefert die Endform des Bauteils. Daher muss sie eine außergewöhnliche Dimensionsstabilität und geringe Wärmeausdehnung aufweisen, um sicherzustellen, dass das fertige Teil nach dem Abkühlen präzise geometrische Toleranzen erfüllt.

Einfluss auf die Oberflächenqualität

Die Oberfläche der Form wird direkt auf das Werkstück übertragen. Eine Form mit einer feinen, polierten Oberfläche erzeugt ein Teil mit einer glatten Oberfläche, wodurch möglicherweise die Notwendigkeit nachbearbeitender oder nachbearbeitender Operationen reduziert wird.

Gewährleistung der chemischen und thermischen Integrität

Eine Form muss chemisch inert gegenüber dem Werkstückmaterial sein, um unerwünschte Reaktionen oder Verunreinigungen zu verhindern. Darüber hinaus ist ihre Wärmeleitfähigkeit entscheidend, um eine gleichmäßige Erwärmung und Abkühlung zu gewährleisten, was interne Spannungen und Defekte im Endteil verhindert.

Vergleich gängiger Formenmaterialien

Die Materialwahl wird durch die spezifischen Anforderungen der Anwendung bestimmt, einschließlich der Verarbeitungstemperatur, des Drucks und des zu pressenden Materials.

Graphitformen

Graphit ist aufgrund seiner ausgezeichneten Temperaturwechselbeständigkeit, Hochtemperaturstabilität (in nicht-oxidierenden Atmosphären) und relativen Bearbeitungsfreundlichkeit eine häufige Wahl. Dies macht es ideal für komplexe Formen und Prototypen.

Superlegierungsformen

Materialien wie nickelbasierte Superlegierungen (z. B. Inconel) oder Refraktärmetalle (z. B. Molybdän) bieten überlegene Festigkeit, Verschleißfestigkeit und Haltbarkeit bei extremen Temperaturen. Sie bieten eine wesentlich längere Lebensdauer als Graphit in Umgebungen mit hoher Serienproduktion.

Keramikformen

Für Ultrahochtemperaturanwendungen oder bei der Verarbeitung hochreaktiver Materialien können fortschrittliche Keramikformen (wie Siliziumkarbid oder Aluminiumoxid) verwendet werden. Sie bieten unübertroffene chemische Inertheit und Temperaturbeständigkeit, sind aber oft spröder und teurer.

Die Kompromisse verstehen

Die Auswahl eines Formenmaterials beinhaltet immer das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur Optimierung Ihres Prozesses.

Leistung vs. Kosten

Superlegierungs- und Keramikformen bieten überlegene Leistung und Lebensdauer, sind aber mit deutlich höheren Anfangskosten verbunden. Graphit ist eine kostengünstige Lösung, insbesondere für kleinere Serien oder wenn häufige Designänderungen erwartet werden.

Haltbarkeit vs. Bearbeitbarkeit

Die außergewöhnliche Härte, die Superlegierungen ihre Haltbarkeit verleiht, macht sie auch schwierig und teuer zu bearbeiten. Die relative Weichheit von Graphit macht es einfach, komplexe Geometrien zu formen, was die Entwicklungszyklen beschleunigt.

Reaktivität vs. Anwendung

Obwohl oft als inert angesehen, können Graphitformen in bestimmten Legierungen zu Kohlenstoffkontamination führen, ein Phänomen, das als Aufkohlung bekannt ist. In solchen Fällen ist eine metallische oder keramische Form – oder eine Graphitform mit einer schützenden Keramikbeschichtung – unerlässlich, um die Reinheit des Werkstücks zu erhalten.

Die richtige Form für Ihre Anwendung auswählen

Ihre Wahl sollte direkt auf das Hauptziel Ihres Projekts abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Kleinserienfertigung liegt: Graphit ist aufgrund seiner geringen Kosten und ausgezeichneten Bearbeitbarkeit oft die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung und langfristiger Haltbarkeit liegt: Superlegierungsformen sind die überlegene Investition und bieten über die verlängerte Lebensdauer des Werkzeugs geringere Kosten pro Teil.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver oder ultrahochtemperaturfester Materialien liegt: Eine Keramikform oder eine spezielle Beschichtung ist notwendig, um Kontaminationen zu vermeiden und die Prozessstabilität zu gewährleisten.

Letztendlich ist die Form kein passives Werkzeug, sondern eine aktive und kritische Komponente, die die Grenzen dessen definiert, was in Ihrem Heißpressvorgang möglich ist.

Zusammenfassungstabelle:

| Material | Wesentliche Vorteile | Gängige Anwendungen |

|---|---|---|

| Graphit | Hervorragende Temperaturwechselbeständigkeit, leichte Bearbeitung | Prototypenbau, Kleinserienproduktion |

| Superlegierung | Hohe Festigkeit, lange Lebensdauer | Großserienfertigung, extreme Temperaturen |

| Keramik | Chemische Inertheit, Ultrahochtemperaturbeständigkeit | Reaktive Materialien, spezielle Prozesse |

Bereit, Ihre Heißpressvorgänge mit maßgeschneiderten Formenlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen – kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihre Prozesseffizienz und Teilequalität optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit