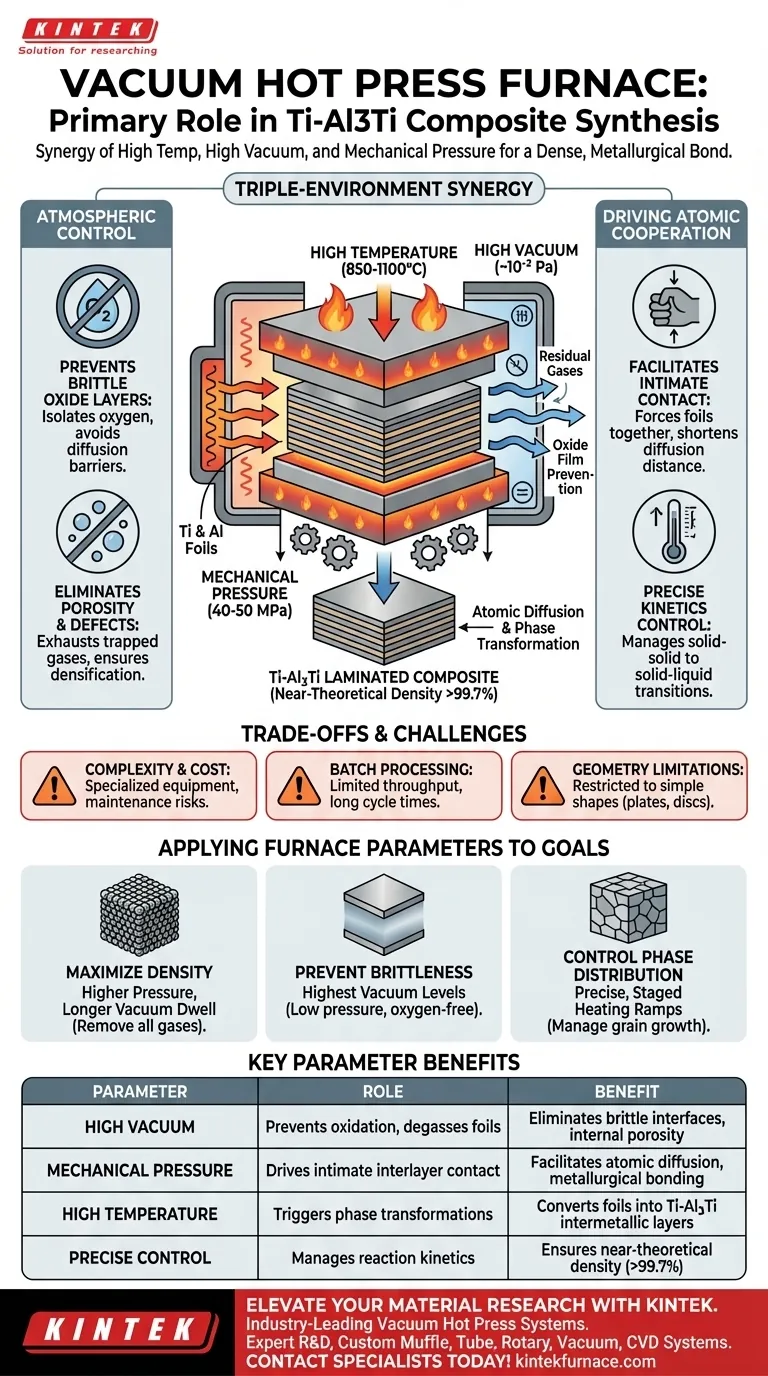

Die Hauptaufgabe eines Vakuum-Heißpress-Ofens bei der Synthese von Ti-Al3Ti-Verbundwerkstoffen besteht darin, eine kontrollierte, dreifache Umgebung aus hoher Temperatur, hohem Vakuum und mechanischem Druck bereitzustellen. Diese Synergie stellt sicher, dass reaktive Titan- und Aluminiumfolien in eine dichte, metallurgische Bindung umgewandelt werden, indem Oxidation verhindert, interstitielle Gase entfernt und atomare Diffusion und Phasentransformationen erleichtert werden.

Kernbotschaft: Ein Vakuum-Heißpress-Ofen fungiert als hochpräziser Reaktor, der reaktive Metalle gleichzeitig vor Umgebungsdegradation schützt und die notwendige physikalische Kraft anwendet, um atomare Bindungen und Verdichtung zu fördern.

Die synergistische Auswirkung der Atmosphärenkontrolle

Verhinderung der Bildung spröder Oxidschichten

Titan und Aluminium sind hochreaktive Metalle, die bei den für die Verarbeitung erforderlichen hohen Temperaturen fast sofort oxidieren. Die hohe Vakuumumgebung (oft bis zu $1 \times 10^{-2}$ Pa) isoliert Sauerstoff effektiv, um die Bildung von Oxidschichten zu verhindern.

Wenn diese Oxidschichten entstehen würden, würden sie als physikalische Barriere wirken und die atomare Diffusion behindern und spröde Grenzflächen erzeugen, die die strukturelle Integrität des Verbundwerkstoffs beeinträchtigen.

Beseitigung von innerer Porosität und Gasdefekten

Über die Verhinderung von Oxidation hinaus ist die Vakuumumgebung entscheidend für die Absaugung von Restgasen, die zwischen den gestapelten Metallfolien eingeschlossen sind. Durch die Entfernung dieser Gase vor und während der Kompression verhindert der Ofen die Bildung von Gasblasen im Endmaterial.

Dieser Entgasungsprozess ist unerlässlich, um eine nahezu theoretische Dichte von oft über 99,7 % zu erreichen, die für Hochleistungsanwendungen erforderlich ist.

Förderung von atomarer Diffusion und Phasentransformation

Ermöglichung eines innigen Zwischenschichtkontakts

Die Anwendung von mechanischem Druck (typischerweise im Bereich von 40 bis 50 MPa) zwingt die Metallfolien auf mikroskopischer Ebene in engen physischen Kontakt. Dieser Druck beseitigt Lücken und verkürzt die Distanz, die Titan- und Aluminiumatome benötigen, um über die Grenzfläche zu wandern.

Diese physikalische Kraft ist der Haupttreiber für die Festkörper-metallurgische Bindung und ermöglicht es den Materialien, sich ohne makroskopische Defekte zu verbinden.

Präzise Steuerung der Reaktionskinetik

Der Ofen liefert die hohe thermische Energie (oft zwischen 850 °C und 1100 °C), die für die Auslösung von Phasentransformationen erforderlich ist. Präzises Heizen ermöglicht dem Material den Übergang von einfacher Fest-Fest-Diffusion zu komplexen Fest-Flüssig-Reaktionen.

Diese kontrollierte Heizsequenz ermöglicht spezifisch die Umwandlung von rohen Metallfolien in einen hochentwickelten Ti-Al3Ti-Intermetallverbindungs-Verbundwerkstoff mit maßgeschneiderten Mikrostrukturen.

Verständnis der Kompromisse und Herausforderungen

Komplexität von Ausrüstung und Betrieb

Die Notwendigkeit, ein hohes Vakuum aufrechtzuerhalten und gleichzeitig erheblichen mechanischen Druck bei extremen Temperaturen auszuüben, erfordert hochspezialisierte und teure Ausrüstung. Die Aufrechterhaltung von Vakuumdichtungen und Heizelementen unter diesen doppelten Belastungen erhöht das Risiko mechanischer Ausfälle und hoher Wartungskosten.

Beschränkungen des Produktionsdurchsatzes

Die Vakuum-Heißpressung ist von Natur aus ein Batch-Verarbeitungsverfahren, das das Volumen des Materials begrenzt, das auf einmal produziert werden kann. Die Zeit, die benötigt wird, um ein hohes Vakuum zu erreichen, und die anschließenden langsamen Abkühlzyklen, die zur Vermeidung von thermischen Schocks erforderlich sind, verringern die Gesamteffizienz der Produktion weiter.

Beschränkungen bei Materialgröße und Geometrie

Da der Prozess auf der Anwendung von unidirektionalem Druck beruht, ist er weitgehend auf einfache Geometrien wie Platten oder Scheiben beschränkt. Die Skalierung des Prozesses für großflächige Komponenten oder komplexe dreidimensionale Formen bleibt eine erhebliche technische und wirtschaftliche Herausforderung.

Anwendung von Ofenparametern auf Ihre Ziele

So wenden Sie dies auf Ihr Projekt an

Um die besten Ergebnisse mit einem Vakuum-Heißpress-Ofen zu erzielen, müssen Sie die Ofenparameter auf Ihre spezifischen Materialanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Verbunddichte liegt: Priorisieren Sie einen höheren mechanischen Druck und eine längere Vakuum-Haltezeit, um sicherzustellen, dass alle interstitiellen Gase vor der endgültigen Diffusionsphase entfernt werden.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Grenzflächensprödigkeit liegt: Konzentrieren Sie sich auf die Aufrechterhaltung der höchstmöglichen Vakuumwerte (niedriger Druck), um sicherzustellen, dass die Aluminiumoberflächen während der anfänglichen Heizphase frei von Sauerstoff bleiben.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Phasenverteilung liegt: Verwenden Sie präzise, gestufte Heizrampen, um den Übergang von Festkörperdiffusion zu Fest-Flüssig-Reaktionen zu steuern und unkontrolliertes Kornwachstum zu verhindern.

Der Vakuum-Heißpress-Ofen bleibt das definitive Werkzeug zur Herstellung von Hochleistungs-Metalllaminaten, indem er atomare Kooperation in einer perfekt geschützten Umgebung erzwingt.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Synthese | Vorteil für Ti-Al3Ti-Verbundwerkstoffe |

|---|---|---|

| Hohes Vakuum | Verhindert Oxidation & entgast Folien | Eliminiert spröde Grenzflächen und innere Porosität |

| Mechanischer Druck | Ermöglicht innigen Zwischenschichtkontakt | Erleichtert atomare Diffusion und metallurgische Bindung |

| Hohe Temperatur | Löst Phasentransformationen aus | Wandelt Metallfolien in Ti-Al3Ti-Intermetallschichten um |

| Präzise Steuerung | Steuert die Reaktionskinetik | Gewährleistet nahezu theoretische Dichte (>99,7 %) |

Verbessern Sie Ihre Materialforschung mit KINTEK

Sind Sie bereit, überlegene Dichte und Phasensteuerung in Ihren Ti-Al3Ti-Verbundwerkstoffen zu erzielen? KINTEK bietet branchenführende Vakuum-Heißpress-Systeme, die für die anspruchsvollen Anforderungen der fortgeschrittenen Metallurgie entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine vollständige Palette von anpassbaren Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die auf Ihre einzigartigen Hochtemperatur-Laboranforderungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Spezialisten, um zu erfahren, wie unsere Präzisionstechnik Ihren nächsten Durchbruch in der Materialsynthese vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Materialien werden typischerweise in Vakuum-Heißpressöfen verarbeitet? Erschließen Sie die Verdichtung von Hochleistungsmaterialien

- Warum ist die Vakuumpresstechnik in der modernen Metallbearbeitung unverzichtbar? Erschließen Sie Präzision und Qualität bei der Metallumformung

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Warum ist es notwendig, Graphitformen mit Pulvermischungen vor dem Vakuum-Heißpresssintern in einem Vakuumtrockenschrank zu behandeln? Porosität verhindern und maximale Dichte gewährleisten

- Was ist der Zweck der Verwendung einer Wasserstoff-Argon-Mischung für das Heißpressen von SnSe? Verbesserung der thermoelektrischen zT-Effizienz

- Was sind die Vorteile der Verwendung eines HIP-Sinterungssystems gegenüber der konventionellen Sinterung für Wismuttellurid-Verbundwerkstoffe?

- Wie werden Heißpressöfen beim Sintern und Konsolidieren eingesetzt? Erzielen Sie effizient hochdichte Materialien

- Warum ist Heißpressen ideal für kritische Anwendungen in Branchen wie der Luft- und Raumfahrt sowie der Automobilindustrie? Erzielen Sie unübertroffene Bauteildichte und Zuverlässigkeit