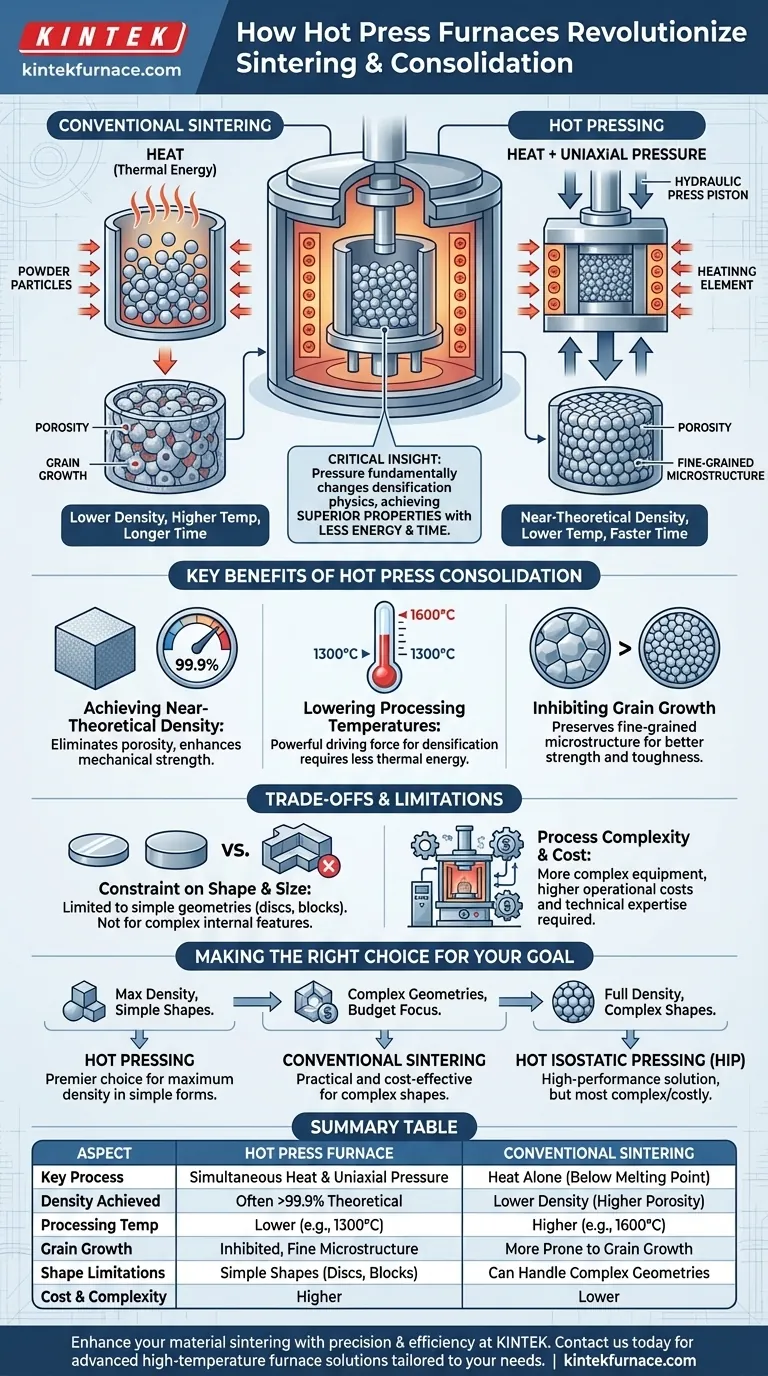

Im Wesentlichen wird ein Heißpressofen verwendet, um gleichzeitig hohe Temperaturen und immensen mechanischen Druck auf ein Pulvermaterial auszuüben. Diese Doppelfunktion zwingt die einzelnen Partikel, miteinander zu verschmelzen, wodurch die Dichte und Festigkeit des Materials in einem als Sintern oder Konsolidieren bekannten Prozess dramatisch erhöht wird.

Die entscheidende Erkenntnis ist, dass das Hinzufügen von Druck zum Sinterprozess mehr bewirkt, als nur Partikel zusammenzupressen. Es verändert die Physik der Verdichtung grundlegend und ermöglicht es Ihnen, überlegene Materialeigenschaften bei niedrigeren Temperaturen und in kürzerer Zeit zu erzielen als mit Wärme allein.

Das Prinzip: Wärme vs. Wärme und Druck

Um den Wert einer Heißpresse zu verstehen, müssen wir zunächst zwischen herkömmlichem Sintern und Heißpressen unterscheiden.

Was ist konventionelles Sintern?

Das Sintern ist ein thermischer Prozess zur Herstellung eines festen Objekts aus einem Pulver. Durch Erhitzen des Materials unter seinen Schmelzpunkt erhalten die Atome genügend Energie, um über die Partikelgrenzen zu diffundieren, wodurch sie verschmelzen.

Dieser Prozess reduziert den leeren Raum oder die Porosität zwischen den Partikeln. Beispielsweise wird dentaler Zirkon bei hohen Temperaturen (bis zu 1600 °C) gesintert, um seine endgültige Härte und Festigkeit zu erreichen.

Der Vorteil des Heißpressens: Hinzufügen von uniaxialem Druck

Ein Heißpressofen fügt eine zweite, entscheidende Variable hinzu: unidirektionalen Druck. Während der Ofen das Material erhitzt, übt eine hydraulische Presse eine starke, gerichtete Kraft auf das im Gesenk enthaltene Pulver aus.

Diese mechanische Kraft drückt die Pulverpartikel physisch in engen Kontakt. Dies verbessert den Diffusionsprozess und hilft aktiv dabei, die Poren im Material kollabieren zu lassen.

Hauptvorteile der Heißpresskonsolidierung

Die Kombination aus Wärme und Druck bietet erhebliche Vorteile gegenüber Prozessen, die sich ausschließlich auf Wärme verlassen.

Erreichen der nahezu theoretischen Dichte

Das Hauptziel der Konsolidierung ist die Beseitigung von Porosität. Das Heißpressen ist hierfür außerordentlich wirksam und liefert oft Materialien, die über 99,9 % ihrer theoretisch maximalen Dichte aufweisen. Dieses Fehlen von Hohlräumen führt direkt zu überlegenen mechanischen Eigenschaften.

Senkung der Verarbeitungstemperaturen

Da Druck eine starke treibende Kraft für die Verdichtung darstellt, ist weniger thermische Energie erforderlich. Ein Material, das für das konventionelle Sintern 1600 °C benötigen könnte, könnte potenziell bei 1300 °C heißgepresst werden.

Hemmung des Kornwachstums

Bei vielen fortschrittlichen Materialien führen kleinere mikroskopische Körner zu besserer Festigkeit und Bruchzähigkeit. Die niedrigeren Temperaturen und kürzeren Zeiten beim Heißpressen helfen, das Kornwachstum zu verhindern und so eine feinkörnige Mikrostruktur und damit eine überlegene Leistung zu erhalten.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Heißpressen ein mächtiges Werkzeug ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Einschränkung der Form und Größe

Die Verwendung eines Gesenks und einer uniaxialen Presse bedeutet, dass das Heißpressen typischerweise auf die Herstellung einfacher geometrischer Formen wie Scheiben, Scheiben oder rechteckiger Blöcke beschränkt ist. Es ist nicht geeignet für die Herstellung von Teilen mit komplexen inneren Merkmalen oder gekrümmten Oberflächen.

Prozesskomplexität und Kosten

Heißpressöfen sind komplexer und teurer als herkömmliche Sinteröfen. Die Anforderung an robuste Gesenke, präzise Druckkontrolle und spezielle Ofenatmosphären erhöht die Betriebskosten und den benötigten technischen Sachverstand.

Heißpressen vs. Hot Isostatic Pressing (HIP)

Hot Isostatic Pressing (HIP) ist eine verwandte Technologie, die Druck durch ein heißes Inertgas aus allen Richtungen gleichzeitig anwendet. HIP kann komplexe Formen bis zur vollen Dichte konsolidieren, ist aber im Allgemeinen ein noch teurerer und komplexerer Prozess.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Konsolidierungsmethode hängt vollständig von Ihrem Endziel ab, wobei die Leistungsanforderungen gegen die Fertigungsbeschränkungen abgewogen werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte und überlegene mechanische Eigenschaften für einfache Formen zu erzielen: Das Heißpressen ist die erstklassige Technologie für diesen Zweck.

- Wenn Ihr Hauptaugenmerk darauf liegt, Teile mit komplexen Geometrien kostengünstig herzustellen: Das konventionelle drucklose Sintern ist oft die praktischere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die volle Dichte in einem Teil mit komplexer Form zu erreichen: Sie sollten Hot Isostatic Pressing (HIP) als die geeignete Hochleistungslösung in Betracht ziehen.

Letztendlich ist die Wahl der richtigen thermischen Verarbeitungstechnik eine kritische Ingenieursentscheidung, die die endgültige Leistung Ihres Materials direkt beeinflusst.

Zusammenfassungstabelle:

| Aspekt | Heißpressofen | Konventionelles Sintern |

|---|---|---|

| Hauptprozess | Gleichzeitige Anwendung von hoher Temperatur und uniaxialem Druck | Erhitzen unterhalb des Schmelzpunkts zur Partikelverschmelzung |

| Erreichte Dichte | Oft über 99,9 % der theoretischen Dichte | Geringere Dichte aufgrund der ausschließlichen Abhängigkeit von Wärme |

| Verarbeitungstemperatur | Niedrigere Temperaturen (z. B. 1300 °C vs. 1600 °C) | Höhere Temperaturen erforderlich |

| Kornwachstum | Gehemmt, feine Mikrostruktur bleibt erhalten | Anfälliger für Kornwachstum |

| Formbeschränkungen | Auf einfache Formen wie Scheiben oder Blöcke beschränkt | Kann komplexere Geometrien verarbeiten |

| Kosten und Komplexität | Höher aufgrund von Drucksystemen und Gesenken | Geringere Kosten und einfacherer Betrieb |

Bereit, Ihr Materialsintern mit Präzision und Effizienz zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf unterschiedliche Labore zugeschnitten sind. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie Pulver konsolidieren oder Materialeigenschaften optimieren, unsere Heißpressöfen können Ihnen helfen, überlegene Ergebnisse bei niedrigeren Temperaturen und schnelleren Prozesszeiten zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Forschungs- und Entwicklungsziele unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte