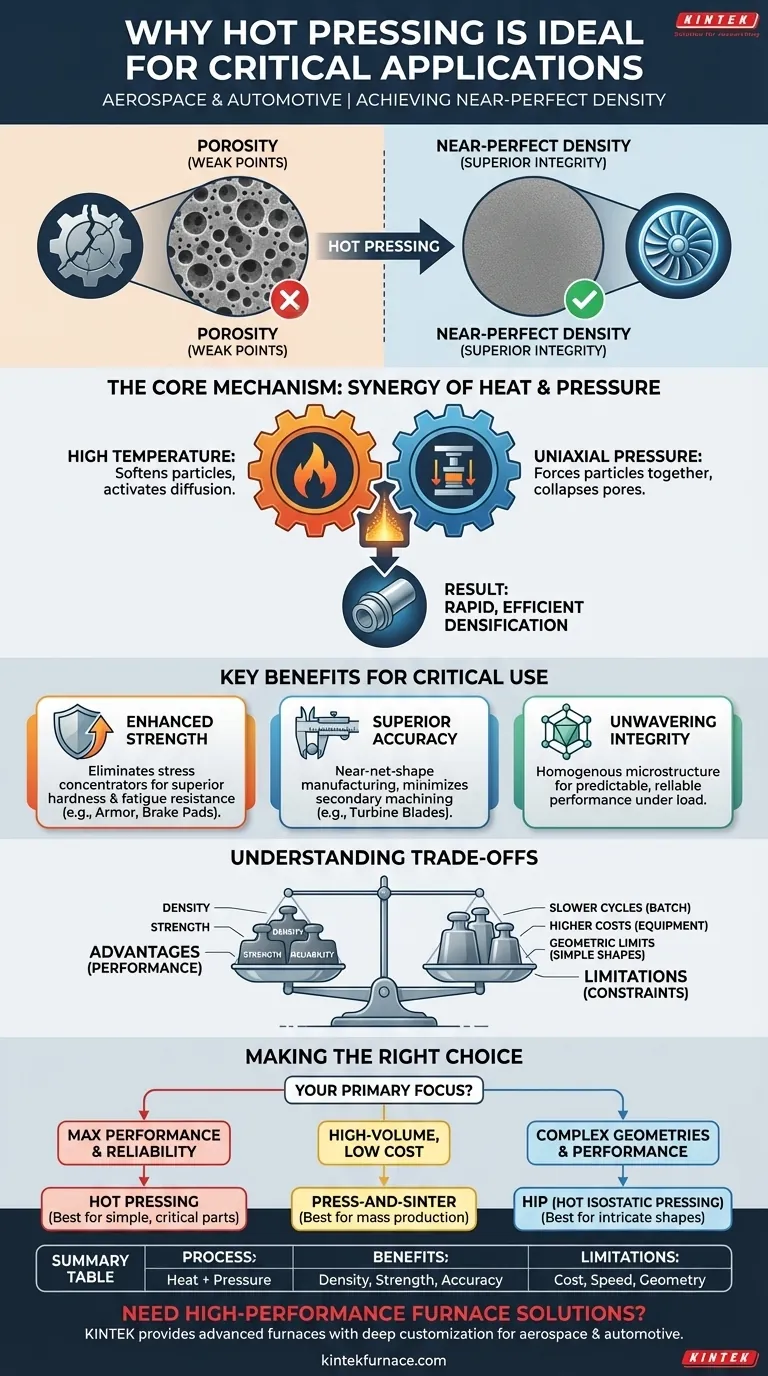

Im Wesentlichen ist das Heißpressen das ideale Herstellungsverfahren für kritische Anwendungen, da es gleichzeitig hohe Temperaturen und intensiven Druck anwendet. Diese Kombination eliminiert grundlegend die internen Lunker, die bei anderen Pulvermetallurgieverfahren üblich sind, was zu einer Endkomponente mit nahezu perfekter Dichte, außergewöhnlicher Festigkeit und vorhersagbarer Leistung unter extremen Belastungen führt.

Während viele Verfahren ein Teil formen können, hinterlassen sie oft mikroskopische Porosität, die als inhärenter Fehlerpunkt fungiert. Das Heißpressen begegnet dem direkt, indem es Hitze und Kraft nutzt, um pulverförmige Materialien auf nahezu ihre theoretische Maximaldichte zu verdichten, wodurch Komponenten mit der beispiellosen strukturellen Integrität entstehen, die für Branchen wie die Luft- und Raumfahrt und die Automobilindustrie erforderlich ist.

Der Kernmechanismus: Wie das Heißpressen eine überlegene Dichte erreicht

Das Heißpressen ist ein Materialkonsolidierungsverfahren, bei dem pulverförmiges Material auf eine hohe Temperatur – typischerweise unterhalb seines Schmelzpunkts – erhitzt wird, während es unter uniaxialem Druck in einer Form verdichtet wird. Die Synergie zwischen Hitze und Druck macht das Verfahren so effektiv.

Die Rolle der hohen Temperatur

Das Erhitzen des Materials liefert die thermische Energie, die erforderlich ist, um die einzelnen Pulverpartikel aufzuweichen. Diese erhöhte Verformbarkeit erleichtert das Verformen und Umformen erheblich.

Entscheidend ist, dass die hohe Temperatur auch Diffusionsmechanismen aktiviert, die es den Atomen ermöglichen, sich über die Grenzen benachbarter Partikel zu bewegen und starke, kohäsive metallurgische Bindungen zu bilden.

Die Rolle des uniaxialen Drucks

Während das Material heiß und formbar ist, übt eine starke Presse eine gerichtete (uniaxiale) Kraft aus. Dieser Druck presst die erweichten Partikel physisch zusammen und kollabiert die Poren und Hohlräume zwischen ihnen.

Die mechanische Kraft stellt sicher, dass die Verdichtung schnell und effizient im gesamten Bauteil erfolgt und Restporosität herausgepresst wird.

Warum die gleichzeitige Anwendung entscheidend ist

Die gleichzeitige Anwendung von Hitze und Druck ist der definierende Vorteil des Heißpressens. Die Hitze ermöglicht es dem Material, sich bei viel geringerem Druck zu verdichten, als es beim Kaltpressen erforderlich wäre.

Umgekehrt beschleunigt der Druck den Verdichtungsprozess im Vergleich zum konventionellen Sintern (das nur Hitze verwendet) dramatisch und verhindert unerwünschtes Kornwachstum, das die mechanischen Eigenschaften eines Materials beeinträchtigen kann.

Hauptvorteile für kritische Anwendungen

Die durch Heißpressen erreichte dichte, homogene Mikrostruktur führt direkt zu den überlegenen Eigenschaften, die in Luft- und Raumfahrt-, Automobil-, Verteidigungs- und medizinischen Anwendungen gefordert werden.

Verbesserte mechanische Festigkeit

Porosität ist der Feind der Festigkeit. Lunker wirken als Spannungskonzentratoren und erzeugen Initiationsstellen für Risse. Durch die Eliminierung dieser Lunker erzeugt das Heißpressen Bauteile mit deutlich höherer Härte, Zähigkeit und Ermüdungsbeständigkeit.

Aus diesem Grund werden heißgepresste Materialien wie Keramikverbundwerkstoffe oder Speziallegierungen für Turbinenschaufeln, Bremsbeläge und Panzerungen verwendet, bei denen ein Materialversagen katastrophal wäre.

Überlegene Maßhaltigkeit

Da das Material innerhalb einer starren, präzisionsbearbeiteten Form konsolidiert wird, passt sich das Endbauteil sehr genau an die gewünschte Form an. Dies wird als Near-Net-Shape-Fertigung bezeichnet.

Dieser hohe Genauigkeitsgrad minimiert den Bedarf an umfangreichen und kostspieligen sekundären Bearbeitungsschritten, was besonders wichtig ist, wenn mit sehr harten oder schwer zu bearbeitenden Materialien wie technischen Keramiken gearbeitet wird.

Unerschütterliche Materialintegrität

Der Heißpressprozess führt zu einer hochgradig gleichmäßigen und homogenen Mikrostruktur. Es gibt keine signifikanten Variationen in Dichte oder Zusammensetzung im Bauteil.

Diese Konsistenz stellt sicher, dass sich das Material unter Last vorhersagbar verhält – eine unabdingbare Voraussetzung für kritische Komponenten, bei denen die Leistung zuverlässig und wiederholbar sein muss.

Verständnis der Kompromisse und Einschränkungen

Trotz seiner Vorteile ist das Heißpressen keine universelle Lösung. Seine Vorteile gehen mit praktischen und wirtschaftlichen Kompromissen einher, die berücksichtigt werden müssen.

Langsamere Zykluszeiten

Das Heißpressen ist ein Chargenverfahren, kein kontinuierliches. Der Zyklus des Ladens der Form, des Erhitzens des Materials, des Anwendens des Drucks, des Haltens und Abkühlens ist von Natur aus zeitaufwendig. Dies macht es für die Massenproduktion großer Stückzahlen zu geringen Kosten ungeeignet.

Höhere Prozesskosten

Die erforderliche Ausrüstung – Hochtemperaturofen, leistungsstarke Hydraulikpressen und Steuerungssysteme – stellt eine erhebliche Kapitalinvestition dar. Darüber hinaus ist der Prozess energieintensiv, was die Betriebskosten erhöht.

Geometrische Einschränkungen

Die uniaxiale Anwendung des Drucks eignet sich am besten für Teile mit relativ einfachen Geometrien wie Scheiben, Blöcken oder Zylindern. Die Herstellung komplexer dreidimensionaler Formen mit Hinterschneidungen oder inneren Hohlräumen ist mit herkömmlichem Heißpressen oft unpraktisch oder unmöglich.

Herausforderungen bei der Formmaterialwahl

Die Form selbst muss aus einem Material bestehen, das extremen Temperaturen und Drücken standhalten kann, ohne sich zu verformen, zu brechen oder chemisch mit dem Werkstück zu reagieren. Materialien wie Graphit oder fortschrittliche Keramiken werden häufig verwendet, haben jedoch eine begrenzte Lebensdauer und tragen erheblich zu den Gesamtkosten bei.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Herstellungsverfahrens erfordert eine Abwägung zwischen Leistungsanforderungen und wirtschaftlichen sowie konstruktiven Realitäten.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Das Heißpressen ist die überlegene Wahl zur Herstellung dichter, lunkerfreier Komponenten, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Serienproduktion einfacher Teile liegt: Ziehen Sie alternative Methoden wie das konventionelle Pressen und Sintern oder das Metall-Spritzgießen in Betracht, die schnellere Zykluszeiten und niedrigere Stückkosten bieten.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien bei hoher Leistung liegt: Sie sollten das HIP-Verfahren (Heißisostatisches Pressen) in Betracht ziehen, das den Druck aus allen Richtungen anwendet und komplexere Formen konsolidieren kann.

Durch das Verständnis der grundlegenden Verbindung zwischen Prozess, Dichte und Leistung können Sie das Heißpressen sicher für Anwendungen auswählen, die höchste Materialintegrität erfordern.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details |

|---|---|

| Prozess | Gleichzeitige Anwendung von hoher Temperatur und uniaxialem Druck |

| Wichtigste Vorteile | Nahezu perfekte Dichte, verbesserte mechanische Festigkeit, überlegene Maßhaltigkeit, homogene Mikrostruktur |

| Ideale Anwendungen | Luft- und Raumfahrt (z. B. Turbinenschaufeln), Automobilindustrie (z. B. Bremsbeläge), Verteidigung, Medizin |

| Einschränkungen | Langsamere Zykluszeiten, höhere Kosten, geometrische Einschränkungen, Herausforderungen bei der Formmaterialwahl |

Benötigen Sie Hochleistungs-Ofenlösungen für das Heißpressen oder andere kritische Anwendungen? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperaturofen anzubieten, einschließlich Muffel-, Rohrbündel-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Fähigkeiten zur Tiefenindividualisierung erfüllen wir präzise die einzigartigen experimentellen Anforderungen von Branchen wie der Luft- und Raumfahrt und der Automobilindustrie. Kontaktieren Sie uns noch heute, um die Effizienz und Materialintegrität Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?