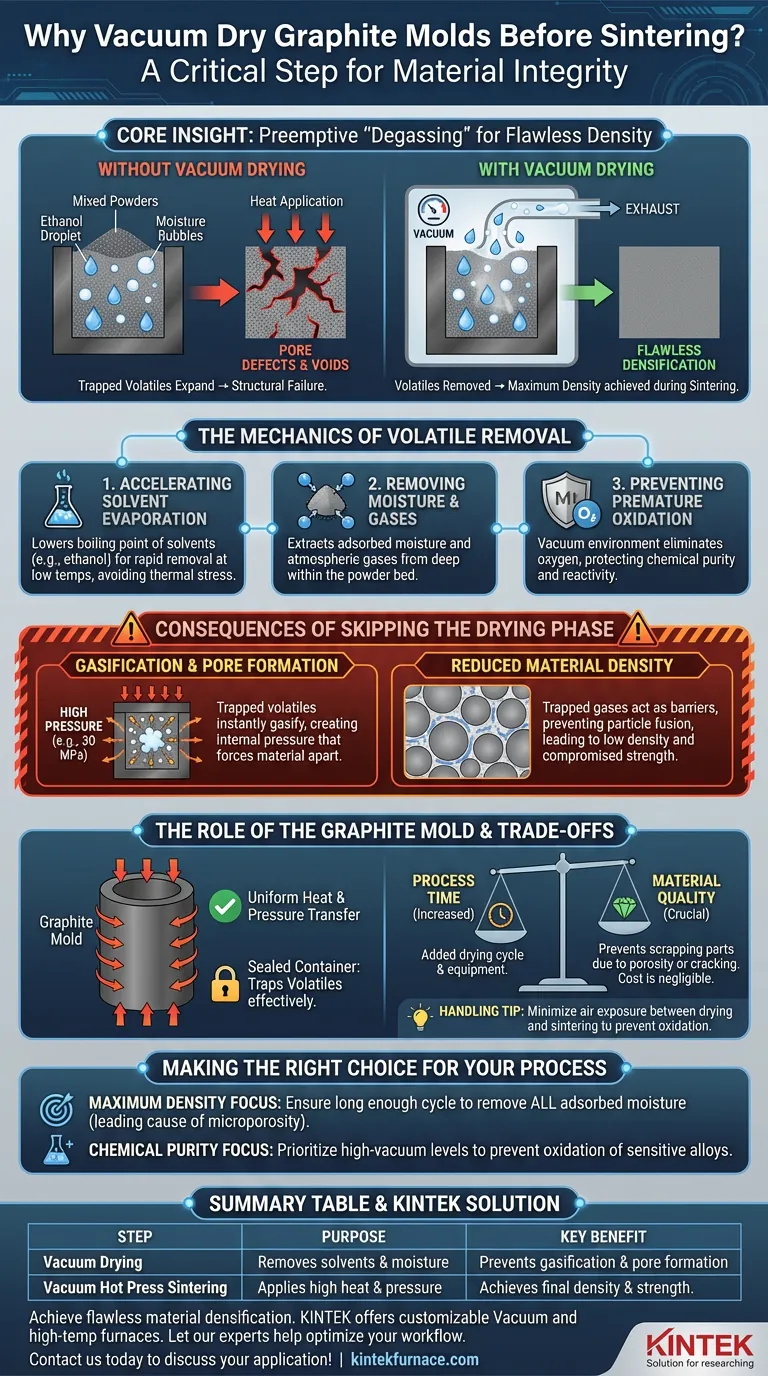

Die Behandlung von Graphitformen mit Pulvermischungen in einem Vakuumtrockenschrank ist ein nicht verhandelbarer Schritt zur Gewährleistung der Materialintegrität. Dieser Prozess ist unbedingt erforderlich, um Restlösungsmittel wie Ethanol und adsorbierte Feuchtigkeit, die während des Mischvorgangs eingebracht wurden, gründlich zu entfernen. Durch die Durchführung bei niedrigen Temperaturen unter Vakuum werden flüchtige Bestandteile eliminiert, die andernfalls die Materialstruktur während des Hochtemperatursinterns zerstören würden.

Kernpunkt: Die Vakuumtrocknungsphase fungiert als präventive "Entgasungsphase". Sie stellt sicher, dass, wenn das Material schließlich extremer Hitze und Druck ausgesetzt wird, keine eingeschlossenen Flüssigkeiten oder Gase vorhanden sind, die sich ausdehnen könnten, wodurch die Bildung interner Hohlräume verhindert und sichergestellt wird, dass das Endprodukt maximale Dichte erreicht.

Die Mechanik der flüchtigen Entfernung

Beschleunigte Lösungsmittelverdampfung

Während des Hilfsmischprozesses werden Lösungsmittel wie Ethanol häufig zum Mischen der Pulver verwendet. Ein Vakuumtrockenschrank senkt den Siedepunkt dieser Lösungsmittel. Dies ermöglicht eine schnelle und gründliche Verdampfung bei niedrigeren Temperaturen, wodurch sichergestellt wird, dass die Pulvermischung vollständig trocken ist, ohne sie vorzeitig thermischer Belastung auszusetzen.

Entfernung von adsorbierter Feuchtigkeit und Gasen

Neben Mischlösungsmitteln adsorbieren Metallpulver von Natur aus Feuchtigkeit und atmosphärische Gase. Die Vakuumtrocknung extrahiert diese Verunreinigungen aus den tiefen Vertiefungen des Pulverbettes. Dies ist entscheidend, da selbst Spuren von Feuchtigkeit bei Sintertemperaturen chemisch reagieren und zu Materialdegradation führen können.

Verhinderung vorzeitiger Oxidation

Das Erhitzen von Metallpulvern in Gegenwart von Luft oder Feuchtigkeit kann zu sofortiger Oberflächenoxidation führen. Die Vakuumumgebung entfernt Sauerstoff aus der Kammer, während das Pulver getrocknet wird. Dies schützt die chemische Reinheit der Metallpulver und stellt sicher, dass sie für die Bindung während der nachfolgenden Sinterphase reaktiv und bereit bleiben.

Folgen des Überspringens der Trocknungsphase

Vergasung und Porenbildung

Wenn Lösungsmittel oder Feuchtigkeit während des Vakuum-Heißpresssinterns in der Form verbleiben, werden sie beim Ansteigen der Temperaturen sofort vergast. Da die Form unter hohem Druck (z. B. 30 MPa) steht, kann dieses eingeschlossene Gas nicht entweichen. Die resultierende Ausdehnung erzeugt inneren Druck, der das Material auseinanderdrückt, was zu Porendefekten und Hohlräumen im Verbundwerkstoff führt.

Reduzierte Materialdichte

Das Hauptziel des Heißpressens ist die Verdichtung. Eingeschlossene Gase wirken als Barriere zwischen den Partikeln und verhindern, dass sie vollständig verschmelzen. Das Überspringen der Trocknungsphase führt unweigerlich zu einem Endprodukt mit geringer Dichte und beeinträchtigter mechanischer Festigkeit.

Die Rolle der Graphitform

Gleichmäßige Wärme- und Druckübertragung

Graphitformen werden wegen ihrer Fähigkeit ausgewählt, enormen Druck standzuhalten und Wärme gleichmäßig zu übertragen. Da sie jedoch als dicht verschlossener Behälter unter Druck fungieren, können sie flüchtige Stoffe effektiv einschließen. Das Trocknen des Pulvers *in* der Graphitform stellt sicher, dass die gesamte Baugruppe stabilisiert wird, bevor die schweren hydraulischen Pressen Kraft ausüben.

Verständnis der Kompromisse

Prozesszeit vs. Materialqualität

Der Hauptkompromiss dieses Schritts ist eine Erhöhung der gesamten Prozesszeit. Das Hinzufügen eines Vakuumtrocknungszyklus erfordert zusätzliche Ausrüstung und verlängert die Produktionszeit. Diese Zeitkosten sind jedoch vernachlässigbar im Vergleich zu den Kosten für die Verschrottung eines gesinterten Teils aufgrund von Porosität oder Rissen.

Handhabung und Logistik

Das Bewegen beladener Graphitformen zwischen einem Trockenschrank und einer Heißpresse erfordert sorgfältige Handhabung. Obwohl Graphit bei hohen Temperaturen stark ist, kann er spröde und anfällig für Oxidation sein, wenn er in Luft unsachgemäß gehandhabt wird. Die Bediener müssen die Luftexposition zwischen der Trocknungs- und der Sinterphase minimieren, um die Vorteile der Vakuumbehandlung zu erhalten.

Die richtige Wahl für Ihren Prozess treffen

Wenn Sie Ihren Sinterprozess optimieren, berücksichtigen Sie Folgendes bezüglich der Vakuumtrocknung:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass der Vakuumtrocknungszyklus lang genug ist, um *jegliche* adsorbierte Feuchtigkeit zu entfernen, da dies die Hauptursache für Mikroporosität ist.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie hohe Vakuumwerte während der Trocknung, um die Oxidation empfindlicher Metalllegierungspulver vor Beginn des Sinterns zu verhindern.

Letztendlich ist die Vakuumtrocknungsstufe nicht nur ein Trocknungsschritt; sie ist die grundlegende Abwehr gegen strukturelles Versagen bei Hochleistungsverbundwerkstoffen.

Zusammenfassungstabelle:

| Schritt | Zweck | Hauptvorteil |

|---|---|---|

| Vakuumtrocknung | Entfernt Lösungsmittel (z. B. Ethanol) und adsorbierte Feuchtigkeit aus Pulvern in der Form. | Verhindert Vergasung und Porenbildung während des Sinterns. |

| Vakuum-Heißpresssintern | Wendet hohe Hitze und Druck an, um die Pulvermischung zu verdichten. | Erzielt die endgültige Dichte und mechanische Festigkeit der Komponente. |

| Folgen des Überspringens der Trocknung | Eingeschlossene flüchtige Stoffe dehnen sich unter Hitze und Druck aus. | Führt zu Hohlräumen, geringer Dichte und beeinträchtigter Materialintegrität. |

Erzielen Sie eine makellose Materialverdichtung und vermeiden Sie kostspielige Defekte. Der Vakuumtrocknungsprozess ist für Hochleistungsverbundwerkstoffe unerlässlich. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Vakuum- und andere Labor-Hochtemperaturöfen an, die alle für spezifische Bedürfnisse anpassbar sind. Lassen Sie unsere Experten Ihnen helfen, Ihren Sinterprozess zu optimieren. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was unterscheidet einen Vakuum-Heißpressenofen von einfacheren Vakuumpresssystemen? Erschließen Sie die fortschrittliche Materialverdichtung

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Warum ist eine Vakuum-Heißpresse (VHP) besser zur Herstellung von ODS-Legierungen geeignet? Überlegene Gleichmäßigkeit & Dichte

- Warum wird hochfester Graphit für das Vakuum-Heißpressen von thermoelektrischen Legierungen ausgewählt? Experte für Hochtemperaturstabilität

- Was ist der Kernverarbeitungswert eines Vakuum-Heißpresssinterofens? Master AZ31 Magnesiumlegierungsdichte

- Wie mindert ein Vakuum-Heißpress-Sinterofen die Schwellung beim Sintern von Kupfer? Lösung von Fe-Cu-Expansionsproblemen

- Wie trägt das Heißpresssintern zur Herstellung von hochdichten Ta-Al-C MAX-Phasen-Keramiken bei? Optimierung der Konsolidierung

- Was sind die technischen Vorteile der Verwendung eines SPS-Sinterofens? Verbesserung der Leistung von Al2O3-TiC-Materialien