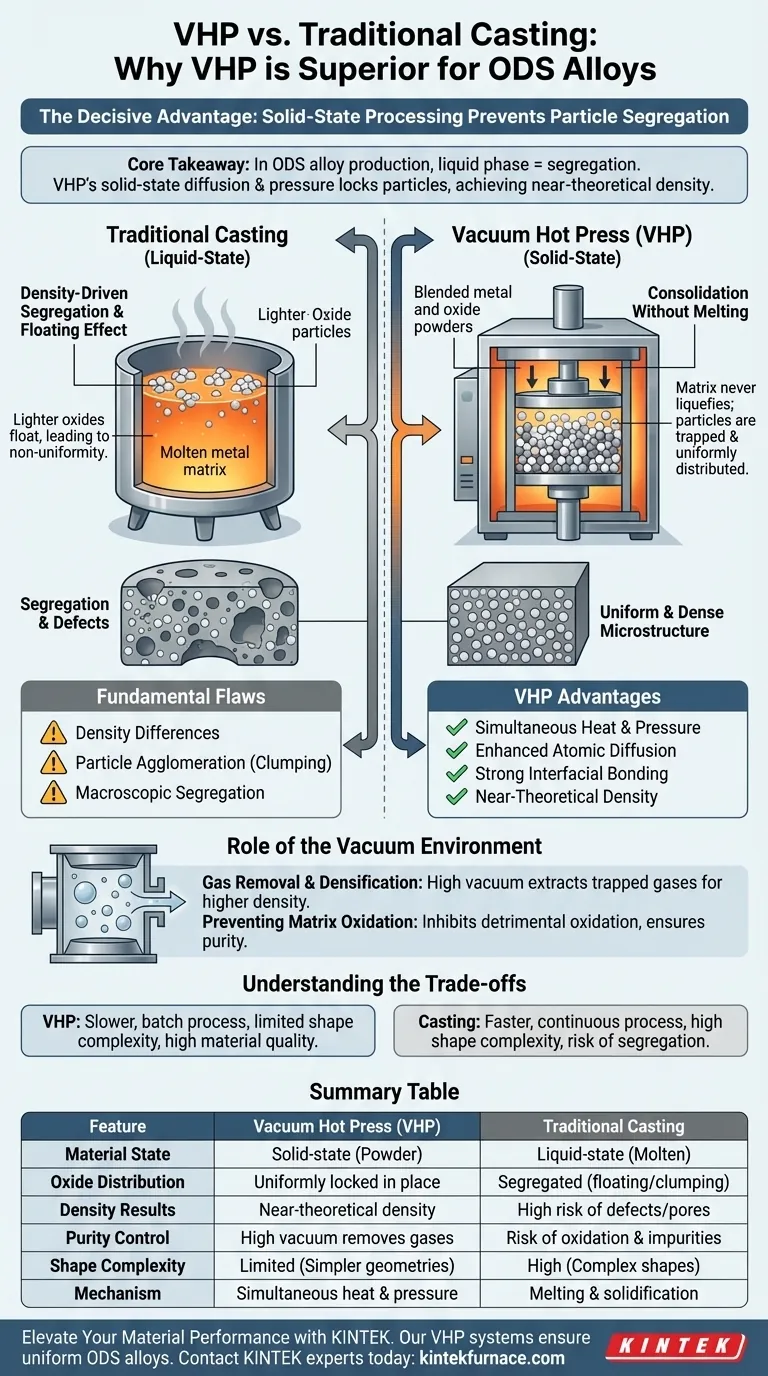

Der entscheidende Vorteil einer Vakuum-Heißpresse (VHP) liegt in ihrer Fähigkeit, Materialien im festen Zustand zu verarbeiten und so die bei der Flüssiggießverfahren unvermeidliche Partikelentmischung zu verhindern. Während beim herkömmlichen Gießen die Metallmatrix geschmolzen wird – wodurch leichtere Oxidpartikel aufschwimmen oder verklumpen –, konsolidiert die VHP Pulver unter Hitze und Druck, ohne sie zu schmelzen. Dies "friert" die Mikrostruktur ein und gewährleistet die gleichmäßige Verteilung der verstärkenden Oxide, die für Hochleistungs-ODS-Legierungen erforderlich sind.

Die Kernbotschaft Bei der Herstellung von ODS-Legierungen ist die flüssige Phase der Feind der Gleichmäßigkeit. VHP umgeht die Gesetze des Auftriebs, die beim Gießen auftreten, indem sie Festkörperdiffusion und mechanischen Druck nutzt, um Partikel an Ort und Stelle zu fixieren und eine nahezu theoretische Dichte zu erreichen, wo Gießen zu Entmischung und Defekten führt.

Der grundlegende Fehler des Flüssiggießens

Um zu verstehen, warum VHP überlegen ist, müssen Sie zunächst das physikalische Versagen des herkömmlichen Gießens für diese spezielle Anwendung verstehen.

Dichteabhängige Entmischung

Die primäre Referenz besagt, dass das herkömmliche Gießen das Schmelzen des Stahl- (oder Metall-) Matrix erfordert. In diesem flüssigen Zustand bestehen erhebliche Dichteunterschiede zwischen der schweren Metallmatrix und den leichteren Oxidpartikeln.

Der Aufschwimmeffekt

Da die Oxide leichter sind, schwimmen sie natürlich an die Oberfläche oder setzen sich ungleichmäßig ab, während das Metall geschmolzen ist. Dies führt zu einer makroskopischen Entmischung, bei der ein Teil der Legierung verstärkt und ein anderer Teil schwach ist, was die strukturelle Integrität des Materials beeinträchtigt.

Partikelagglomeration

Flüssiges Metall ermöglicht es den Partikeln, sich frei zu bewegen. Diese Mobilität führt oft dazu, dass feine Oxidpartikel verklumpen (agglomerieren), anstatt dispergiert zu bleiben. Verklumpte Partikel wirken als Spannungskonzentratoren und nicht als Verstärker, was zu einem vorzeitigen Materialversagen führt.

Der VHP-Vorteil: Formgebung im Festkörperzustand

VHP verwendet Pulvermetallurgie, einen grundlegend anderen Ansatz, der das Material aufbaut, ohne die Matrix jemals in eine Flüssigkeit zu verwandeln.

Konsolidierung ohne Schmelzen

VHP konsolidiert mechanisch legierte Pulver bei Temperaturen unterhalb des Schmelzpunktes der Matrix. Da die Matrix niemals verflüssigt wird, können sich die Oxidpartikel physisch nicht absetzen oder entmischen. Sie bleiben genau dort fixiert, wo sie gemischt wurden, was eine homogene Verteilung gewährleistet.

Gleichzeitige Hitze und Druck

VHP wendet uniaxialen mechanischen Druck gleichzeitig mit hoher Temperatur an. Diese Kombination bietet eine massive treibende Kraft für das Sintern. Der Druck zwingt die Partikel, sich neu anzuordnen und plastisch zu verformen, wodurch Hohlräume gefüllt werden, die durch Hitze allein möglicherweise nicht beseitigt werden.

Verbesserte Atomdiffusion

Die synchronisierte Anwendung von Hitze und Kraft fördert die Atomdiffusion über Partikelgrenzen hinweg. Dies ermöglicht es dem Material, eine hohe Dichte und starke Grenzflächenbindungen zwischen der Metallmatrix und den Oxidpartikeln zu erreichen, was für den Lastübertragungsmechanismus in ODS-Legierungen entscheidend ist.

Die Rolle der Vakuumumgebung

Über die mechanischen Vorteile hinaus spielt das "Vakuum" in VHP eine entscheidende Rolle für die chemische Reinheit, die Gießen nicht erreichen kann.

Gasentfernung und Verdichtung

Pulveroberflächen halten oft adsorbierte Gase und flüchtige Verunreinigungen fest. Die Hochvakuumumgebung (z. B. 10^-3 Pa) entfernt diese Gase während der Heizphase. Wenn diese Gase nicht entfernt würden, würden sie während der Verdichtung als eingeschlossene Poren zurückbleiben und die Enddichte der Legierung verringern.

Verhinderung der Matrixoxidation

Während ODS-Legierungen auf bestimmte Oxide zur Festigkeit angewiesen sind, ist eine unkontrollierte Oxidation der Metallmatrix (wie Titan oder Aluminium) nachteilig. Das Vakuum hemmt die unerwünschte Oxidation der Matrixelemente und reinigt Korngrenzen, um sicherzustellen, dass die mechanischen Eigenschaften aus der beabsichtigten Dispersion und nicht aus zufälligen Defekten stammen.

Verständnis der Kompromisse

Obwohl VHP technisch überlegen für die Materialqualität ist, ist es wichtig, die betrieblichen Einschränkungen im Vergleich zum Gießen zu erkennen.

Durchsatz und Skalierbarkeit

VHP ist ein Batch-Prozess. Er ist deutlich langsamer als das Gießen und schränkt die Größe und Komplexität der Formen ein, die Sie herstellen können. Gießen eignet sich besser für große Mengen und komplexe Geometrien, vorausgesetzt, die Entmischungsprobleme können toleriert oder gemindert werden.

Verarbeitungszeit

VHP erfordert oft längere Haltezeiten (z. B. 90 Minuten), um eine vollständige Diffusion und Bindung zu gewährleisten. Dies führt zwar zu einem überlegenen Material, stellt aber im Vergleich zur schnellen Erstarrung beim Gießen höhere Zeit- und Energiekosten pro Einheit dar.

Die richtige Wahl für Ihr Ziel treffen

Bei der Wahl zwischen VHP und Gießen für ODS-Legierungen hängt die Entscheidung vom Gleichgewicht zwischen mikrostruktureller Perfektion und Produktionsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Wählen Sie VHP. Es ist der einzige zuverlässige Weg, um eine gleichmäßige Oxidverteilung und nahezu theoretische Dichte ohne Entmischungsdefekte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hoher Stückzahl/komplexen Formen liegt: Gießen kann notwendig sein, aber Sie müssen wahrscheinlich eine Sekundärbearbeitung einsetzen oder eine geringere mechanische Gleichmäßigkeit aufgrund von Partikelablagerungen in Kauf nehmen.

Letztendlich ist VHP der Industriestandard für ODS-Legierungen, da es die chaotische Physik der Flüssigkeitsströmung durch die kontrollierte Präzision der Festkörperbindung ersetzt.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpresse (VHP) | Herkömmliches Gießen |

|---|---|---|

| Materialzustand | Festkörper (Pulver) | Flüssigzustand (geschmolzen) |

| Oxidverteilung | Gleichmäßig fixiert | Entmischt (schwimmend/verklumpt) |

| Dichteergebnisse | Nahezu theoretische Dichte | Hohes Risiko von Defekten/Poren |

| Reinheitskontrolle | Hochvakuum entfernt Gase | Risiko von Oxidation & Verunreinigungen |

| Formkomplexität | Begrenzt (einfachere Geometrien) | Hoch (komplexe Formen) |

| Mechanismus | Gleichzeitige Hitze & Druck | Schmelzen & Erstarren |

Verbessern Sie Ihre Materialleistung mit KINTEK

Lassen Sie nicht zu, dass Partikelentmischung die Integrität Ihrer ODS-Legierung beeinträchtigt. KINTEKs fortschrittliche Vakuum-Heißpressensysteme (VHP) bieten die präzise Wärme- und Druckregelung, die erforderlich ist, um nahezu theoretische Dichte und gleichmäßige Oxidverteilung zu erreichen.

Unterstützt durch erstklassige F&E und weltklasse Fertigung bieten wir eine umfassende Palette von Hochtemperaturöfen für Labore, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle voll anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen.

Bereit, Ihre Festkörperverarbeitung zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten, um Ihre spezifische Anwendung zu besprechen und zu erfahren, wie unsere Spezialausrüstung die Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Haupteinsatzgebiete der Vakuumpressentechnologie? Erzielung überlegener Materialverklebung und -formgebung

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Verarbeitung von Ti/Al2O3? Erreichen von 99% Dichte

- Warum gilt Vakuum-Heißpress-Ausrüstung als Eckpfeiler der modernen Fertigung? Erzielen Sie überragende Materialdichte und Reinheit

- Wie verbessert das Sintern unter Druck (Hot Pressing) die mechanischen Eigenschaften von Materialien? Erzielung überlegener Festigkeit und Haltbarkeit

- Was ist der Prozess des Vakuumlaminierens? Erstellen Sie starke, leichte Verbundwerkstoffteile

- Warum werden Graphitformen für das Vakuum-Heißpresssintern von Verbundwerkstoffen auf Aluminiumbasis ausgewählt? Experten-Einblicke

- Welche alternativen Formenmaterialien werden beim Funkenplasmasondern (SPS) verwendet? Kohlenstoffkontamination effektiv vermeiden

- Welche Faktoren sollten bei der Auswahl einer Vakuumpresse für die Metallverarbeitung berücksichtigt werden? Optimieren Sie Ihre Investition für Präzision und Effizienz