Bei der Auswahl einer Vakuumpresse für die Metallverarbeitung sind die wichtigsten Faktoren die Kapazität und Größe der Maschine, ihre Fähigkeit, die erforderliche Temperatur und den Druck für Ihre spezifischen Materialien zu handhaben, sowie die Präzision ihrer Steuerungssysteme. Diese technischen Fähigkeiten müssen dann gegen Ihr Budget, Wartungsaspekte und zukünftige Produktionspläne abgewogen werden.

Das Ziel ist nicht einfach der Kauf einer Vakuumpresse, sondern eine strategische Investition. Die richtige Maschine ist eine, deren Kernfähigkeiten – Druck, Temperatur, Größe und Steuerung – präzise auf die Komplexität der Teile, die Sie herstellen müssen, und die Materialien, die Sie verwenden möchten, abgestimmt sind.

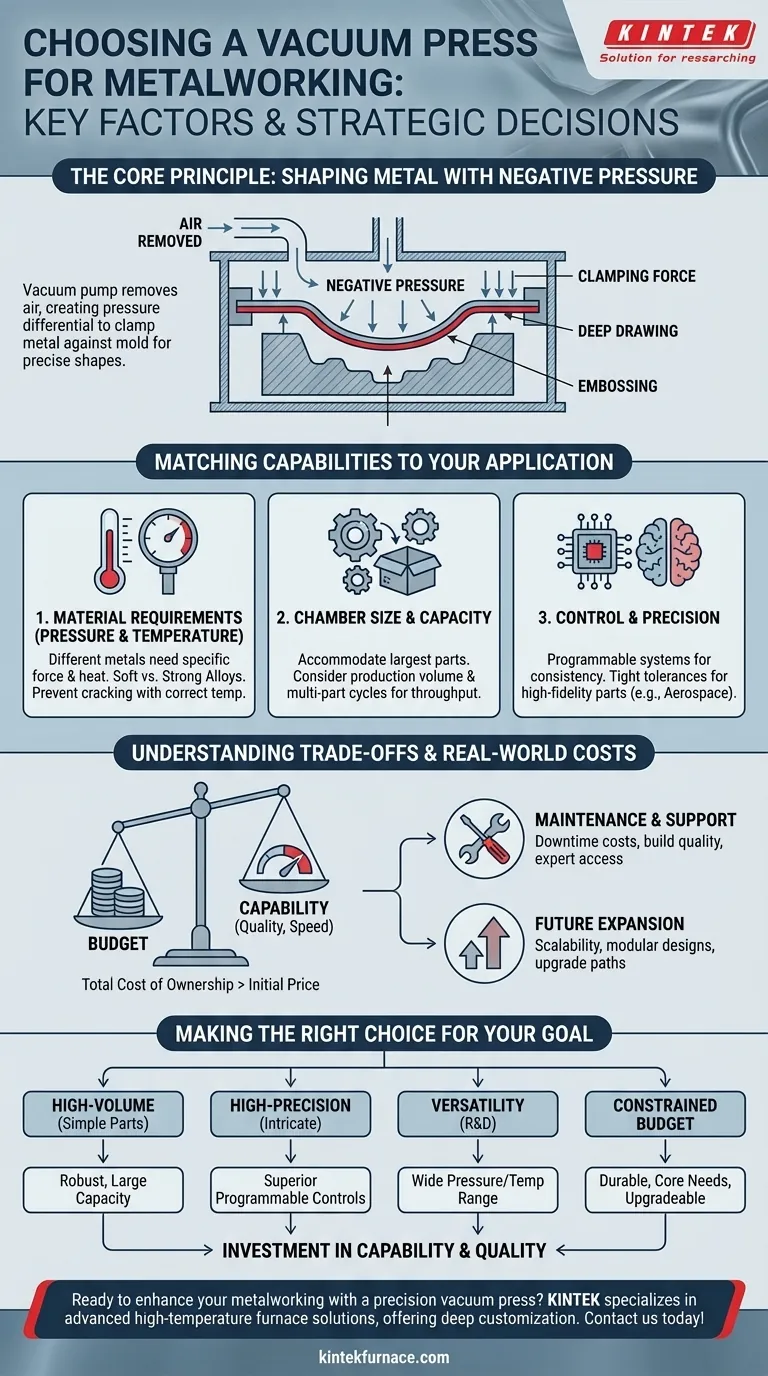

Das Kernprinzip: Wie eine Vakuumpresse Metall formt

Verständnis des Unterdrucks

Eine Vakuumpresse arbeitet nach einem einfachen, aber wirkungsvollen Prinzip. Sie verwendet eine Vakuumpumpe, um die Luft aus einer versiegelten Kammer zu entfernen und so einen signifikanten Druckunterschied zwischen dem Inneren und Äußeren der Kammer zu erzeugen.

Dieser Unterdruck wirkt als starke Klemmkraft und zieht ein Metallblech fest gegen eine in der Kammer platzierte Form. Dieser Prozess ermöglicht die Herstellung präziser Formen und komplexer Kurven, ohne dass ein passendes Ober- und Unterwerkzeug wie beim traditionellen Stanzen erforderlich ist.

Gängige Anwendungen in der Metallverarbeitung

Diese Technologie ist unverzichtbar für Aufgaben wie das Tiefziehen, bei dem ein Metallblech in eine tiefe Form gezogen wird, und das Prägen, bei dem feine Details in die Oberfläche gedrückt werden. Branchen von der Luft- und Raumfahrt über die Automobilindustrie bis hin zur Schmuckherstellung verlassen sich auf Vakuumpressen, um effizient komplizierte, hochwertige Komponenten herzustellen.

Abgleich der Maschinenfähigkeiten mit Ihrer Anwendung

Der häufigste Fehler besteht darin, sich isoliert auf ein Merkmal wie Preis oder Größe zu konzentrieren. Eine erfolgreiche Auswahl erfordert eine ganzheitliche Betrachtung, wie die Spezifikationen der Maschine Ihre Fertigungsziele unterstützen.

Faktor 1: Materialanforderungen (Druck & Temperatur)

Unterschiedliche Metalle weisen sehr unterschiedliche Umformcharakteristiken auf. Weichere Metalle wie Aluminium erfordern möglicherweise weniger Druck, während stärkere Legierungen deutlich mehr Kraft benötigen, um sie präzise zu formen.

Einige fortschrittliche Umformprozesse erfordern außerdem erhöhte Temperaturen, um die Duktilität des Metalls zu erhöhen und Rissbildung zu verhindern. Ihre Presse muss in der Lage sein, den spezifischen Druck und die Temperatur zu erzeugen und aufrechtzuerhalten, die Ihre Materialien erfordern.

Faktor 2: Kammergröße und Kapazität

Die Presskammer muss groß genug sein, um Ihre größte Form und Ihr Rohmaterial aufzunehmen. Die Kapazität bezieht sich jedoch nicht nur auf die Abmessungen einzelner Teile.

Berücksichtigen Sie Ihr Produktionsvolumen. Eine größere Kammer kann es Ihnen ermöglichen, mehrere kleinere Teile in einem einzigen Zyklus zu formen, was den Durchsatz dramatisch erhöht. Es ist entscheidend, den aktuellen Bedarf mit potenziellen zukünftigen Anforderungen an größere Teile oder höhere Stückzahlen in Einklang zu bringen.

Faktor 3: Steuerung und Präzision

Bei Anwendungen, die hohe Detailtreue und Wiederholgenauigkeit erfordern, wie z. B. Komponenten für die Luft- und Raumfahrt, ist das Maß der Steuerung von größter Bedeutung. Einfache Pressen verfügen möglicherweise nur über eine Ein-/Ausschaltsteuerung für das Vakuum.

Fortschrittliche Systeme bieten eine programmierbare Steuerung der Rate der Vakuumapplikation und des Temperaturanstiegs. Diese Präzision ermöglicht die konsistente Herstellung komplexer Teile mit engen Toleranzen und minimiert Ausschuss und Materialverschwendung.

Abwägungen und reale Kosten verstehen

Eine Vakuumpresse ist ein langfristiger Anlagegegenstand. Der anfängliche Kaufpreis ist nur ein Teil der gesamten Betriebskosten.

Das Dilemma zwischen Budget und Leistungsfähigkeit

Die billigste Maschine ist selten die kosteneffizienteste. Eine Presse, die nicht den erforderlichen Druck oder die Steuerung für Ihre Teile erreichen kann, führt zu hohen Ausschussraten und Produktionsverzögerungen, wodurch anfängliche Einsparungen schnell aufgezehrt werden.

Betrachten Sie Ihr Budget als Investition in die Leistungsfähigkeit. Priorisieren Sie die technischen Spezifikationen, die für Ihre Produktqualität nicht verhandelbar sind, und seien Sie vorsichtig, sie nicht zugunsten eines niedrigeren Anschaffungspreises zu opfern.

Wartung, Haltbarkeit und Support

Ausfallzeiten sind direkte Kosten für Ihren Betrieb. Bewerten Sie die Bauqualität, den Ruf der Komponenten (wie die Vakuumpumpe) und die einfache Wartung.

Bewerten Sie außerdem den Support des Herstellers oder Lieferanten. Wenn ein Problem auftritt, kann der Zugang zu technischem Experten-Support und leicht erhältlichen Ersatzteilen den Unterschied zwischen einer geringfügigen Verzögerung und einem katastrophalen Ausfall ausmachen.

Über zukünftige Erweiterungen nachdenken

Die Presse, die Sie heute kaufen, sollte Ihr Unternehmen morgen nicht einschränken. Wenn Sie erwarten, in komplexere Produkte oder neue Materialien einzusteigen, kann die Investition in eine Maschine mit Fähigkeiten über Ihre unmittelbaren Bedürfnisse hinaus eine kluge Entscheidung sein.

Erwägen Sie modulare Designs oder Hersteller, die klare Upgrade-Pfade für Steuerungssysteme oder Heizelemente anbieten. Diese Voraussicht verhindert, dass Sie in nur wenigen Jahren eine komplett neue Maschine kaufen müssen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Vakuumpresse auszuwählen, definieren Sie zunächst Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der Serienproduktion einfacher Teile liegt: Priorisieren Sie eine robuste Maschine mit großer Kammerkapazität und bewährter Zuverlässigkeit gegenüber fortschrittlichen Steuerungsfunktionen.

- Wenn Ihr Hauptaugenmerk auf komplizierten, hochpräzisen Komponenten liegt: Investieren Sie in eine Presse mit überlegener programmierbarer Steuerung für Druck und Temperatur, da dies Ihre Produktqualität und Wiederholgenauigkeit bestimmt.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für F&E oder unterschiedliche Projekte liegt: Suchen Sie nach einer Maschine, die einen breiten Betriebsbereich für Druck und Temperatur bietet, auch wenn sie eine kleinere Kammer hat.

- Wenn Sie mit einem begrenzten Budget arbeiten: Konzentrieren Sie sich auf eine langlebige, gut gebaute Maschine, die Ihre Kernanforderungen perfekt erfüllt, und erkundigen Sie sich nach zukünftigen Aufrüstungsmöglichkeiten.

Letztendlich ist die Wahl der richtigen Vakuumpresse eine Investition in Ihre Produktionsfähigkeit und Qualität.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Materialanforderungen | Druck und Temperatur, die für Metalle wie Aluminium oder Legierungen erforderlich sind, um Rissbildung zu verhindern und die Duktilität zu gewährleisten. |

| Kammergröße und Kapazität | Muss die größte Form und das Rohmaterial aufnehmen können; Berücksichtigung des Produktionsvolumens für mehrere Teile pro Zyklus. |

| Steuerung und Präzision | Programmierbare Steuerung für Vakuumsollwert und Temperaturrampen zur Erzielung hoher Wiederholgenauigkeit und enger Toleranzen. |

| Budget und Kosten | Gesamte Betriebskosten, einschließlich Wartung, Ausfallzeiten und Support, um hohe Ausschussraten und Verzögerungen zu vermeiden. |

| Zukünftige Erweiterung | Modulare Bauweise oder Upgrade-Pfade zur Bewältigung neuer Materialien oder erhöhter Komplexität in der Produktion. |

Bereit, Ihre Metallverarbeitung mit einer Präzisions-Vakuumpresse zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, zugeschnitten auf vielfältige Laboranforderungen. Mit unserer starken F&E und Eigenfertigung bieten wir tiefgehende Anpassungsmöglichkeiten, um Ihre einzigartigen Anforderungen an Druck, Temperatur und Steuerung zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Produktionsleistung und Qualität steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

Andere fragen auch

- Warum ist ein Vakuum-Heißpressen-Ofen für Graphitflocken/Al-Verbundwerkstoffe unerlässlich? Erzielung hoher Dichte & Leistung

- Wofür wird das Vakuum-Heißpressen (Vacuum Hot Pressing) bei Keramik- und Pulvermetall-Targets verwendet? Erzielung überlegener Dichte und Reinheit

- Welche Vorteile bietet ein Spark Plasma Sintering (SPS)-System gegenüber traditionellem Heißpressen? Steigerung der SnSe-Effizienz

- Wie wirkt sich die mehrstationige kontinuierliche Vakuum-Warmpresssinteranlage auf die Produktionseffizienz von Diamantprodukten aus? Steigern Sie die Ausbeute durch Pipeline-Sintern

- Welche Arten von Fertigungslösungen werden für die Verarbeitung von Verbundwerkstoffen entwickelt? Optimieren Sie Ihre Produktion mit fortschrittlichen Methoden

- Welche Auswirkung hat mechanischer Druck auf die Bildung von AZ31/UCF/AZ31-Verbundwerkstoffen? Master VHP-Verdichtung

- Welche spezifischen Probleme löst uniaxialer Druck beim Sintern von Cu/rGO? Maximale Leitfähigkeit und Dichte erzielen

- Was sind die Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems für UHTCs? Schnelle Verdichtung meistern