Kurz gesagt, Vakuum-Heißpress-Ausrüstung ist ein Eckpfeiler der modernen Fertigung, weil sie auf einzigartige Weise hohe Hitze, immensen Druck und eine kontrollierte Vakuumatmosphäre kombiniert. Diese Synergie erzeugt Materialien mit außergewöhnlicher Dichte, Festigkeit und Reinheit, die mit herkömmlichen Methoden unmöglich zu erreichen sind, und ermöglicht direkt die Produktion kritischer Komponenten für Hochrisikobranchen wie die Luft- und Raumfahrt, Medizin und Energie.

Die größte Herausforderung in der fortschrittlichen Fertigung besteht nicht nur darin, Materialien zu formen, sondern ihre innere Struktur auf mikroskopischer Ebene zu kontrollieren. Vakuum-Heißpressen löst dies, indem es atmosphärische Verunreinigungen und Gase entfernt und so eine perfekte Konsolidierung der Materialien zu einem dichten, fehlerfreien Endzustand ermöglicht.

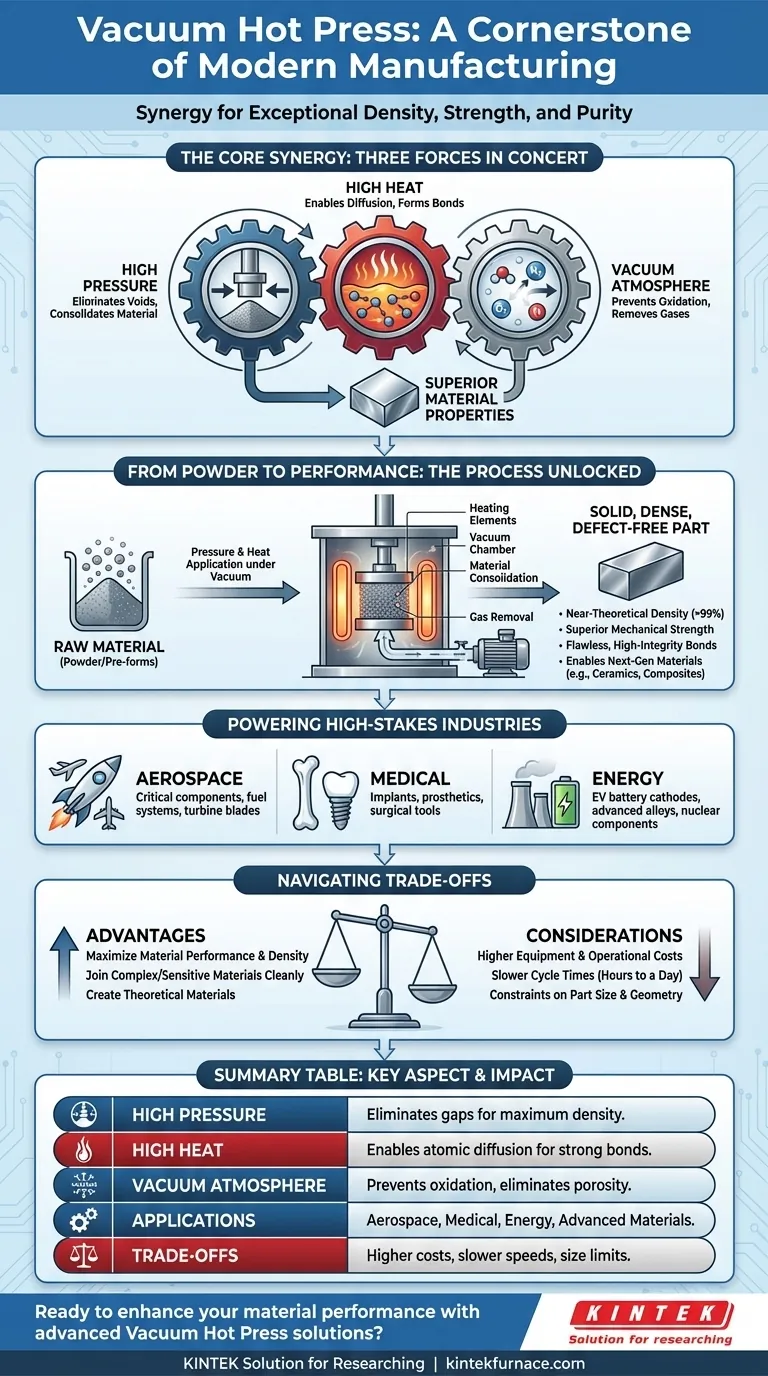

Das Kernprinzip: Eine Synergie der Kräfte

Vakuum-Heißpressen ist nicht nur das Erhitzen und Zusammendrücken eines Materials. Es ist die präzise Kombination dreier Umweltfaktoren, die im Einklang wirken und jeweils ein spezifisches Problem lösen.

Die Rolle des hohen Drucks

Druck ist die primäre Kraft zur Konsolidierung. Durch das Anlegen einer immensen, gleichmäßigen Kraft drückt die Ausrüstung Materialpulver oder Vorformen physisch zusammen, wodurch die Lücken und Hohlräume zwischen den Partikeln eliminiert werden. Diese mechanische Kraft ist der erste Schritt zur Erreichung maximaler Dichte.

Die Rolle der hohen Hitze

Hitze liefert die Energie für Diffusion und Bindung. Mit steigender Temperatur werden Atome an der Oberfläche der Materialpartikel mobiler. Dies ermöglicht es ihnen, sich über Grenzen hinweg zu bewegen und starke, dauerhafte metallurgische oder keramische Bindungen zu bilden, wodurch ein komprimiertes Pulver in ein festes, monolithisches Teil umgewandelt wird.

Die entscheidende Rolle des Vakuums

Das Vakuum ist der Game-Changer, der den Prozess auf eine höhere Ebene hebt. Das Anlegen eines Vakuums entfernt atmosphärische Gase – hauptsächlich Sauerstoff und Stickstoff – aus der Kammer. Dies hat zwei entscheidende Effekte:

- Verhindert Oxidation und Kontamination: Ohne Sauerstoff können empfindliche Materialien wie Titan oder fortschrittliche Legierungen bei hohen Temperaturen verarbeitet werden, ohne spröde Oxidschichten zu bilden, die die Leistung beeinträchtigen.

- Beseitigt Porosität: Das Vakuum entzieht dem Material, während es gepresst wird, eingeschlossene Gase. Dies verhindert die Bildung mikroskopisch kleiner Lufteinschlüsse (Porosität), ein häufiger Defekt, der Bauteile stark schwächt.

Warum dieser Prozess fortgeschrittene Anwendungen ermöglicht

Die Fähigkeit, Druck, Hitze und Atmosphäre gleichzeitig zu kontrollieren, ermöglicht Materialeigenschaften, die sonst unerreichbar wären. Dies führt direkt zu Komponenten, die stärker, leichter und zuverlässiger sind.

Erreichen nahezu theoretischer Dichte

Durch die Eliminierung von Porosität können mit dem Vakuum-Heißpressen Teile hergestellt werden, die über 99 % dicht sind. Diese extreme Dichte ist direkt mit überragender mechanischer Festigkeit, Härte und Verschleißfestigkeit verbunden, was für Komponenten wie Bremsbeläge, Schneidwerkzeuge und Körperpanzerung entscheidend ist.

Herstellung makelloser, hochintegritärer Verbindungen

Bei Prozessen wie dem Diffusionsschweißen und Vakuumlöten ist die makellose Vakuumumgebung unerlässlich. Sie ermöglicht das Verbinden unterschiedlicher oder komplexer Materialien ohne die Verwendung von Flussmittel, das Verunreinigungen einführen kann. Dies führt zu sauberen, starken und leckagesicheren Verbindungen, die für Luft- und Raumfahrt-Kraftstoffsysteme und medizinische Implantate unerlässlich sind.

Herstellung von Materialien der nächsten Generation

Viele fortschrittliche Materialien, wie technische Keramiken und Metallmatrix-Verbundwerkstoffe, können in der offenen Luft nicht effektiv verarbeitet werden. Das Vakuum-Heißpressen bietet die kontrollierte Umgebung, die zum Sintern dieser Materialien erforderlich ist, und ermöglicht Innovationen in allem, von EV-Batteriekathoden bis zu Turbinenschaufeln.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Vakuum-Heißpressen ein spezialisierter Prozess mit spezifischen Überlegungen. Es ist kein universeller Ersatz für alle Fertigungstechniken.

Höhere Ausrüstungs- und Betriebskosten

Vakuum-Heißpresssysteme sind komplex und im Vergleich zu Standard-Hydraulikpressen oder konventionellen Öfen teuer in der Anschaffung und Wartung. Der Bedarf an robusten Vakuumpumpen und präzisen Steuerungen erhöht die Anfangsinvestition und den Betriebsaufwand.

Längere Zykluszeiten

Ein Bauteil zu erhitzen, Druck anzulegen, es bei Temperatur zu halten und abzukühlen – alles im Vakuum – ist ein von Natur aus langsamer Prozess. Die Zykluszeiten können von mehreren Stunden bis zu einem ganzen Tag reichen, was es für die Massenproduktion von kostengünstigen Verbrauchsgütern ungeeignet macht.

Einschränkungen bei Teilegröße und -geometrie

Die Größe des Endbauteils wird durch die Abmessungen der Presskammer und die Leistungsfähigkeit der Heizelemente begrenzt. Obwohl es große Pressen gibt, stellen sie eine erhebliche Kapitalinvestition dar.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung für den Einsatz einer Vakuum-Heißpresse von den endgültigen Leistungsanforderungen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung und -dichte liegt: Vakuum-Heißpressen ist der Goldstandard für die Herstellung von Komponenten mit der höchstmöglichen Festigkeit, Härte und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder empfindlicher Materialien ohne Kontamination liegt: Die Vakuumumgebung ist unerlässlich, um saubere, hochintegritäre Verbindungen durch Prozesse wie Diffusionsschweißen oder Vakuumlöten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Produktion einfacher Teile liegt: Sie müssen die erheblichen Leistungssteigerungen gegen die höheren Kosten und längeren Zykluszeiten des Vakuum-Heißpressens abwägen.

Diese Technologie befähigt Ingenieure und Wissenschaftler, Materialien zu schaffen, die einst nur theoretisch existierten, was sie zu einem unverzichtbaren Werkzeug für den Bau der Zukunft macht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Hoher Druck | Eliminiert Lücken und Hohlräume für maximale Dichte und Konsolidierung. |

| Hohe Hitze | Ermöglicht atomare Diffusion und Bindung für feste, monolithische Teile. |

| Vakuumatmosphäre | Verhindert Oxidation, entfernt Gase und eliminiert Porosität für Reinheit. |

| Anwendungen | Einsatz in Luft- und Raumfahrt, medizinischen Implantaten, Energiekomponenten und fortschrittlichen Materialien. |

| Kompromisse | Höhere Kosten, längere Zykluszeiten und Größenbeschränkungen im Vergleich zu herkömmlichen Methoden. |

Bereit, Ihre Materialleistung mit fortschrittlichen Vakuum-Heißpresslösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, zu beliefern. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überragende Dichte, Festigkeit und Reinheit präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre anspruchsvollen Fertigungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle