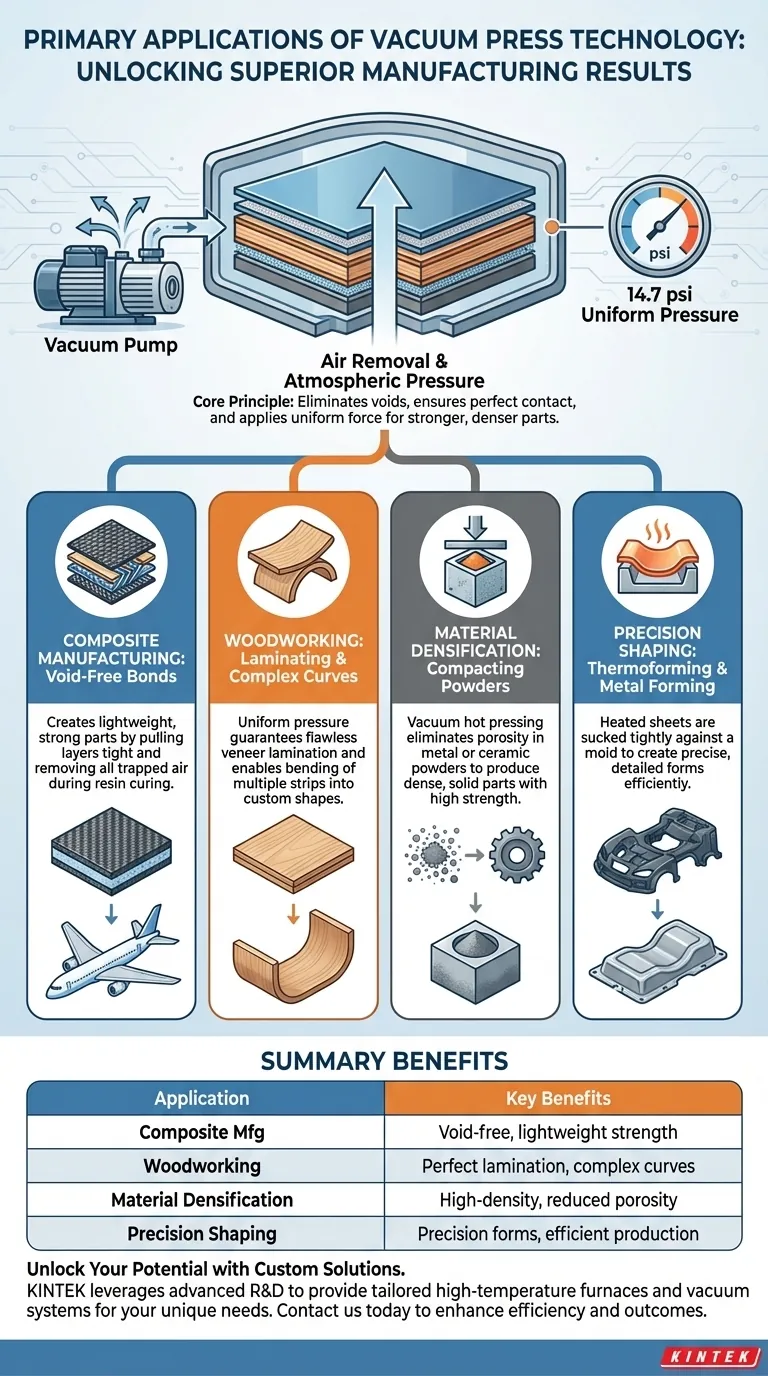

Im Kern hat eine Vakuumpresse vier Hauptanwendungsbereiche in der modernen Industrie. Diese umfassen die Laminierung und Formgebung von Materialien in der Holzbearbeitung, die Konsolidierung und Verklebung von Hochleistungsverbundwerkstoffen, die Verdichtung von Pulvern zu festen Teilen und die präzise Formgebung fortschrittlicher Polymere und Metalle.

Die entscheidende Erkenntnis ist, dass eine Vakuumpresse mehr tut, als nur Materialien zusammenzuklemmen. Durch das Entfernen von Luft nutzt sie den gleichmäßigen atmosphärischen Druck, um Hohlräume zu beseitigen, Kontaminationen zu verhindern und Materialien zu perfektem Kontakt zu zwingen, was zu Teilen führt, die stärker, dichter und präziser geformt sind als jene, die nur mit mechanischem Druck hergestellt werden.

Wie Vakuum Fertigungsprozesse verändert

Eine Vakuumpresse ist nicht einfach nur eine Presse, die im Vakuum arbeitet. Der wahre Wert der Technologie liegt in der Manipulation der Umgebung, um spezifische Materialergebnisse zu erzielen.

Das Grundprinzip: Entfernen von Luft

Die erste und wichtigste Funktion ist das Evakuieren von Luft zwischen Materialschichten oder aus einer Form. Dies verhindert, dass Luft eingeschlossen wird, was zu Hohlräumen, Blasen oder Schwachstellen im Endprodukt führen würde.

Das Entfernen von Luft eliminiert auch atmosphärische Verunreinigungen wie Sauerstoff und Feuchtigkeit, die chemische Prozesse wie das Aushärten von Harzen stören oder Oxidation bei erhitzten Metallen verursachen können.

Die Kraft des atmosphärischen Drucks

Sobald ein Vakuum innerhalb eines versiegelten Beutels oder einer Kammer erzeugt wird, übt der Luftdruck außerhalb des Beutels – etwa 14,7 Pfund pro Quadratzoll (psi) auf Meereshöhe – eine perfekt gleichmäßige Kraft auf jeden Teil der Oberfläche aus.

Dieser atmosphärische Druck wirkt wie eine massive, perfekt verteilte Klemmvorrichtung. Im Gegensatz zu einer mechanischen Klemme, die den Druck nur an bestimmten Stellen ausübt, stellt eine Vakuumpresse sicher, dass jeder Quadratzoll des Materials exakt die gleiche Kraft erfährt.

Schlüsselanwendungen im Detail

Die Prinzipien der Luftentfernung und des gleichmäßigen Drucks werden je nach Branche und Material unterschiedlich angewendet.

Verbundwerkstoffherstellung: Erzeugung porenfreier Verbindungen

In der Luft- und Raumfahrttechnik sowie im Automobilbau werden Materialschichten wie Kohlefaser oder Glasfaser mit einem Harz getränkt. Ein Vakuum wird verwendet, um den „Stapel“ der Schichten fest zusammenzuziehen.

Dieser als Vakuum-Infusionsverfahren (Vacuum Bagging) bekannte Prozess entfernt die gesamte eingeschlossene Luft zwischen den Lagen und stellt sicher, dass das Harz vollständig verteilt wird. Das Ergebnis ist ein leichtes, unglaublich starkes und strukturell solides Verbundteil ohne innere Schwachstellen.

Holzbearbeitung: Laminieren und Formen komplexer Kurven

Für Holzbearbeiter ist eine Vakuumpresse das ultimative Werkzeug zum Verleimen von Furnieren auf ein Substrat. Der gleichmäßige Druck garantiert eine perfekte Verbindung über die gesamte Oberfläche, ohne Blasen oder ungeleimte Stellen.

Sie wird auch zum Biegen von Holz verwendet. Indem mehrere dünne, geleimte Holzstreifen um eine Form in einem Vakuumbeutel laminiert werden, presst der atmosphärische Druck sie in eine bestimmte Krümmung, bis der Klebstoff getrocknet ist, wodurch eine starke, individuell geformte Komponente entsteht.

Materialverdichtung: Kompaktieren von Pulvern

In der Materialwissenschaft wird ein Prozess namens Vakuum-Heißpressen verwendet, um Metall- oder Keramikpulver in dichte, feste Teile umzuwandeln.

Das Pulver wird in eine Form gegeben, und die gesamte Baugruppe wird unter Vakuum gesetzt und erhitzt. Das Vakuum entfernt die Luft zwischen den Pulverkörnern, und dann presst eine Presse das Material zusammen. Dies beseitigt die Porosität und führt zu einem Endteil mit überlegener Dichte und Festigkeit.

Thermoformen und Metallformen: Präzise Formgebung

Das Vakuumformen ist ein gängiger Hochvolumenprozess zur Formung von Kunststoffplatten. Die Platte wird erhitzt, bis sie formbar ist, und dann über eine Form gelegt. Es wird ein Vakuum erzeugt, das die Platte fest gegen die Form saugt, um eine präzise Form zu erzeugen.

Derselbe Grundsatz kann auf dünne, verformbare Metalle für Anwendungen in der Unterhaltungselektronik oder im Schmuckbereich angewendet werden, wo komplexe und detaillierte Formen effizient erforderlich sind.

Verständnis der Kompromisse und Einschränkungen

Obwohl die Vakuumpressentechnologie leistungsstark ist, ist sie keine universelle Lösung. Sie unterliegt bestimmten Einschränkungen, die wichtig zu verstehen sind.

Druckbegrenzungen

Eine Standard-Vakuumpresse ist durch den atmosphärischen Druck begrenzt. Sie können nicht mehr als etwa 14,7 psi Klemmkraft erreichen. Obwohl dies für viele Anwendungen ausreichend ist, ist es deutlich weniger als die Tausenden von psi, die eine hydraulische Presse liefern kann.

Für Prozesse, die höhere Drücke erfordern, wird oft ein Autoklav verwendet, der das Vakuum-Infusionsverfahren mit einem extern unter Druck gesetzten und beheizten Behälter kombiniert.

Zykluszeit und Ausrüstung

Das Erzeugen eines vollständigen Vakuums ist nicht augenblicklich. Die Zeit, die benötigt wird, um die Luft abzusaugen, kann die Gesamtzykluszeit eines Fertigungsprozesses verlängern und ihn für einige Anwendungen langsamer machen als das einfache mechanische Klemmen.

Die erforderliche Ausrüstung – einschließlich Vakuumpumpen, luftdichten Beuteln oder Kammern und Dichtungskomponenten – fügt der Produktionsanlage eine Ebene der Kosten und Komplexität hinzu.

Materialeignung

Die Wirksamkeit einer Vakuumpresse hängt stark von den verwendeten Materialien ab. Sie ist ideal für Prozesse, bei denen Laminate, ungehärtete Harze, Klebstoffe und thermoplastische Kunststoffe beteiligt sind. Sie ist weniger effektiv für die Formung dicker, steifer Materialien, die immense Kraft zur Umformung erfordern.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob sich die Vakuumtechnologie eignet, müssen Sie ihre Fähigkeiten mit Ihrem primären Ziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung starker, leichter Verbundwerkstoffteile liegt: Das Vakuum-Infusionsverfahren (Vacuum Bagging) ist der Industriestandard, um eine porenfreie Konstruktion und vollständige Harzinfiltration zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Laminieren von Furnieren oder dem Biegen von Holz liegt: Eine Vakuumpresse bietet eine unübertroffene gleichmäßige Klemmkraft für makellose Haftung und komplexe Kurven.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, nicht poröser Keramik- oder Metallteile aus Pulver liegt: Eine Vakuum-Heißpresse ist ein entscheidendes Werkzeug zur Beseitigung interner Porosität und zur Maximierung der Materialfestigkeit.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten, detailreichen Formgebung von Kunststoffplatten liegt: Das Vakuumformen ist eine wesentliche und hochgradig effiziente Fertigungsmethode.

Indem Sie das Kernprinzip verstehen, eine luftleere Umgebung zu nutzen, um einen gleichmäßigen Druck auszuüben, können Sie die Vakuumtechnologie effektiv einsetzen, um überlegene Fertigungsergebnisse zu erzielen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Verbundwerkstoffherstellung | Porenfreie Verbindungen, geringes Gewicht und Festigkeit |

| Holzbearbeitung | Perfekte Laminierung, Formgebung komplexer Kurven |

| Materialverdichtung | Hochdichte Teile, reduzierte Porosität |

| Thermoformen & Metallformen | Präzise Formgebung, effiziente Produktion |

Schöpfen Sie das volle Potenzial der Vakuumpressentechnologie für Ihre spezifischen Bedürfnisse aus! Bei KINTEK nutzen wir herausragende F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, wodurch Effizienz und Ergebnisse verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte mit maßgeschneiderten Lösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion