Der Hauptzweck der Verwendung einer 5%igen Wasserstoff-Argon-Mischung ist die Schaffung einer reduzierenden Atmosphäre während des Heißpressvorgangs. Insbesondere reagiert die Wasserstoffkomponente mit Spuren von Sauerstoffkontaminationen, die das Zinnselenid (SnSe) während früherer Verarbeitungsstufen adsorbiert haben könnte, und beseitigt diese. Dies stellt sicher, dass das Endmaterial die für die Leistung erforderlichen hohen Reinheitsgrade beibehält.

Die Entfernung von Sauerstoffverunreinigungen ist nicht nur ein Reinigungsschritt; sie ist eine grundlegende Voraussetzung für die Synthese von SnSe, das eine optimierte thermoelektrische Gütezahl (zT) erreichen kann.

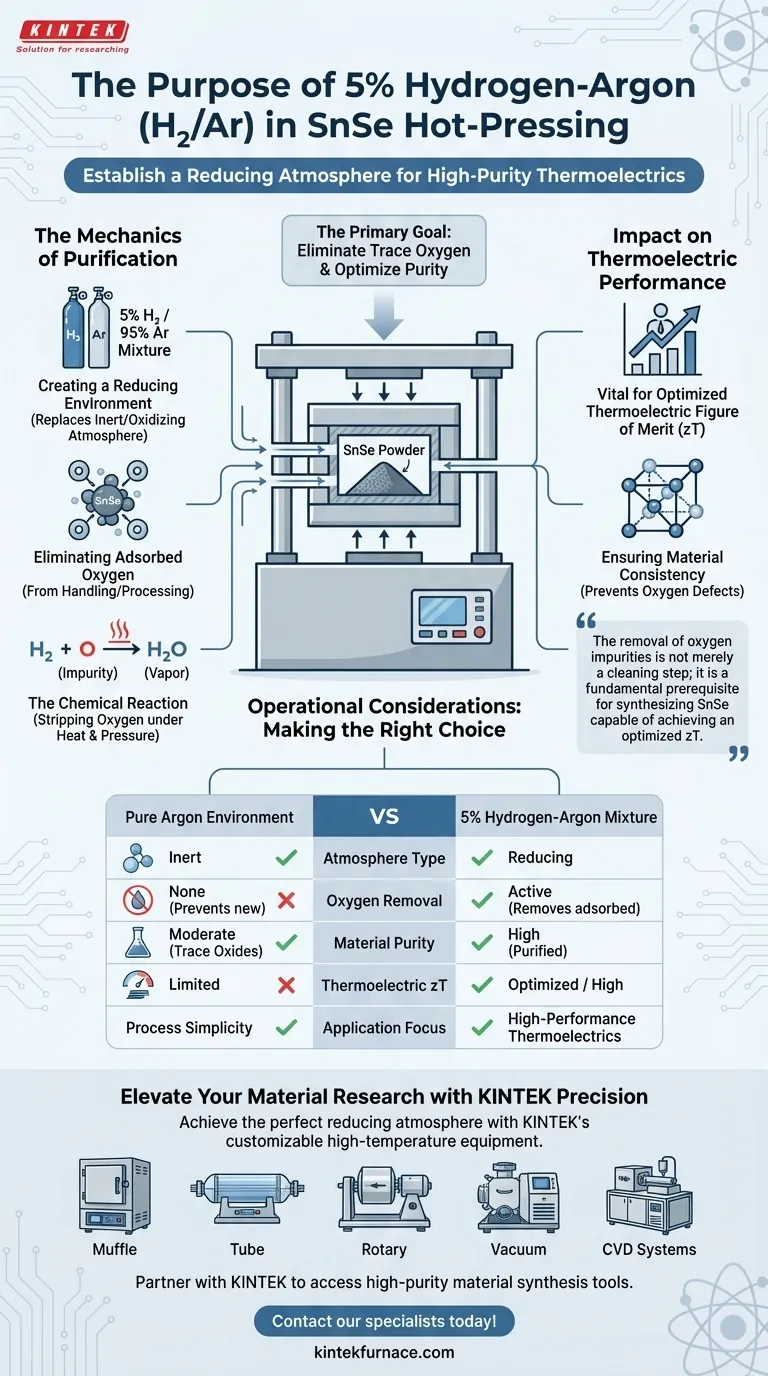

Die Mechanik der Reinigung

Schaffung einer reduzierenden Umgebung

Standardmäßige Verarbeitungsbedingungen führen oft zu Verunreinigungen. Durch die Einführung einer Wasserstoff-Argon-Mischung ersetzen Sie eine inerte oder oxidierende Umgebung durch eine reduzierende Atmosphäre.

Entfernung von adsorbiertem Sauerstoff

Zinnselenid kann während der Handhabung oder früherer mechanischer Bearbeitung Sauerstoff auf seiner Oberfläche adsorbieren. Der Wasserstoff in der Mischung zielt aktiv auf diese Verunreinigungen ab.

Die chemische Reaktion

Unter der Hitze der Presse reagiert der Wasserstoff chemisch mit dem Spurensauerstoff. Diese Reaktion entzieht dem Material effektiv den Sauerstoff und kehrt eine partielle Oxidation um, die möglicherweise aufgetreten ist.

Auswirkungen auf die thermoelektrische Leistung

Der Zusammenhang mit der Gütezahl (zT)

Die primäre Referenz besagt ausdrücklich, dass dieser Reinigungsschritt von entscheidender Bedeutung ist. Ohne die Entfernung von Sauerstoff kann das Material seine optimierte thermoelektrische Gütezahl (zT) nicht erreichen.

Gewährleistung der Materialkonsistenz

Sauerstoffkontaminationen können als Defekte wirken und die intrinsischen Eigenschaften des Halbleiters verändern. Die Wasserstoffbehandlung stellt sicher, dass das Gitter nahe seinem beabsichtigten stöchiometrischen und chemischen Zustand bleibt.

Betriebliche Überlegungen

Die Kosten des Weglassens

Das Auslassen von Wasserstoff ist eine häufige Fehlerquelle bei dem Bestreben nach einfacherer Verarbeitung. Das Versäumnis, eine reduzierende Atmosphäre zu verwenden, hinterlässt jedoch adsorbierten Sauerstoff im kompaktierten Muster.

Balance zwischen Reinheit und Komplexität

Während Argon einen inerten Hintergrund bietet, um weitere Reaktionen zu verhindern, kann es keine vorhandenen Oxide entfernen. Die Zugabe von Wasserstoff erhöht die Prozesskomplexität, ist aber der einzige Weg, um frühere Kontaminationen aktiv rückgängig zu machen.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihres Heißpresssystems zu maximieren, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf der Maximierung von zT liegt: Sie müssen ein Reduktionsmittel wie Wasserstoff verwenden, um leistungsvermindernde Sauerstoffverunreinigungen zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung liegt: Sie können reines Argon verwenden, müssen aber akzeptieren, dass Spuren von Oxidation die endgültige Leistung des SnSe wahrscheinlich einschränken werden.

Hochleistungs-Thermoelektrika erfordern nicht nur eine präzise Synthese, sondern auch eine aktive Reinigung während der Konsolidierungsphase.

Zusammenfassungstabelle:

| Merkmal | Reine Argon-Umgebung | 5% Wasserstoff-Argon-Mischung |

|---|---|---|

| Atmosphärentyp | Inert | Reduzierend |

| Sauerstoffentfernung | Keine (verhindert neue Oxidation) | Aktiv (entfernt adsorbierten Sauerstoff) |

| Materialreinheit | Mittelmäßig (enthält Spuren von Oxiden) | Hoch (während des Pressens gereinigt) |

| Thermoelektrisches zT | Begrenzt | Optimiert / Hoch |

| Anwendungsfokus | Prozessvereinfachung | Hochleistungs-Thermoelektrika |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Die Schaffung der perfekten reduzierenden Atmosphäre für das SnSe-Heißpressen erfordert zuverlässige Hochtemperaturgeräte. Unterstützt durch Experten-F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre spezifischen Gasgemisch- und thermischen Verarbeitungsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass Sauerstoffverunreinigungen Ihre thermoelektrische Gütezahl (zT) beeinträchtigen. Arbeiten Sie mit KINTEK zusammen, um Zugang zu den Werkzeugen für die Hochreinheits-Materialsynthese zu erhalten.

Kontaktieren Sie noch heute unsere Laborspezialisten, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Andrew Golabek, Holger Kleinke. Large Improvements in the Thermoelectric Properties of SnSe by Fast Cooling. DOI: 10.3390/ma18020358

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Schlüsselrolle spielt ein Vakuum-Heißpress-Ofen bei ADSC-Legierungen? Erreichen von nahezu theoretischer Dichte & Reinheit

- Warum ist in einer Vakuum-Heißpresssinteranlage für die Herstellung von Keramikwerkzeugen mit Metallbindern eine Vakuumumgebung erforderlich? Erreichen Sie Reinheit für überlegene Werkzeugleistung

- Was ist eine Vakuumpresse und warum ist sie in der modernen Fertigung wichtig? Erreichen Sie makellose Verbindungen und Präzision

- Welche Rolle spielt eine Graphitform beim Vakuum-Heißpressen? Verbesserung der Sintereffizienz von Verbundwerkstoffen

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Was ist das Hauptziel der Anwendung von Heißisostatischer Pressung (HIP) für L-PBF Ti-6Al-4V? Maximierung der Bauteilintegrität

- Welche Vorteile hat die Verwendung eines Vakuums oder einer Schutzatmosphäre beim Sintern? Steigern Sie die Materialreinheit und -leistung

- Wie lauten die temperaturabhängigen Klassifizierungen für Vakuum-Heißpress-Sinteröfen? Wählen Sie den richtigen Ofen für Ihre Materialien