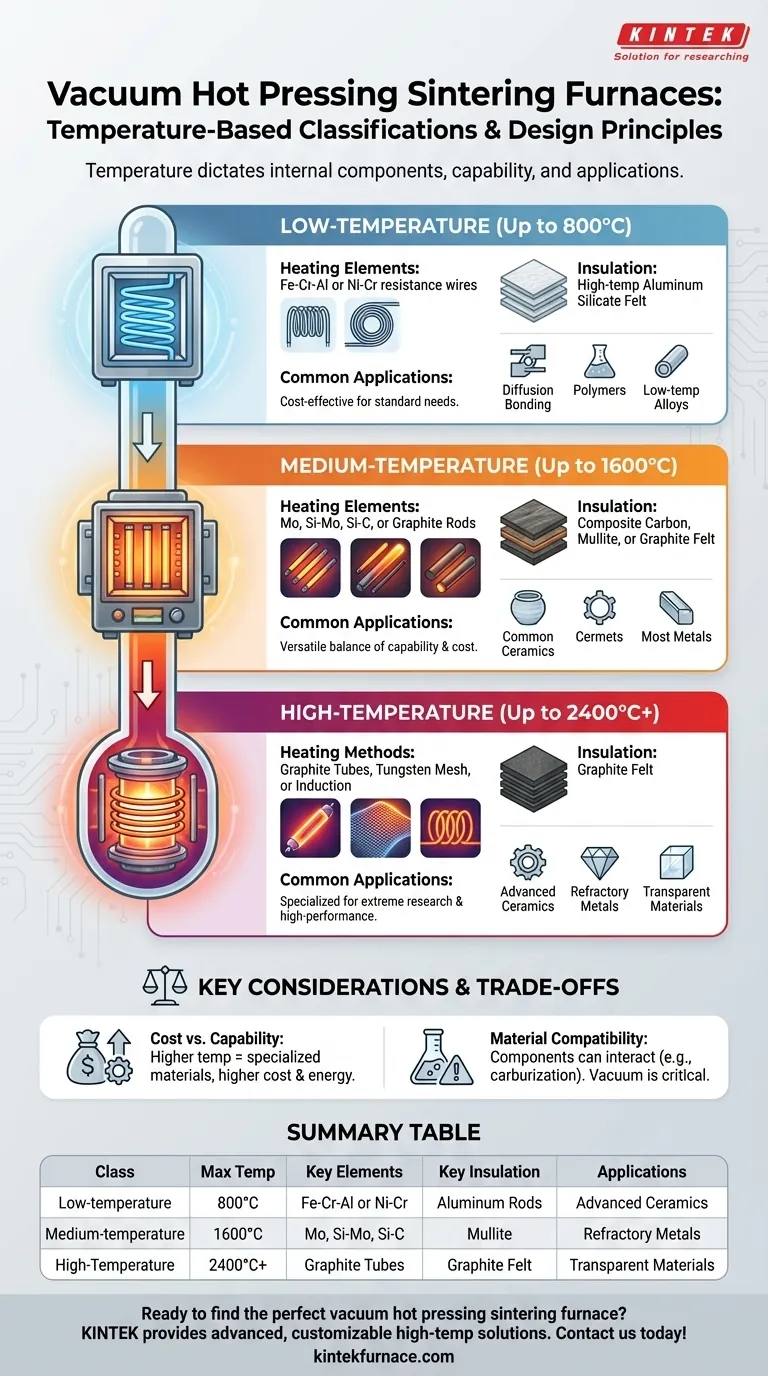

In der Materialwissenschaft und Fertigung basiert die Klassifizierung von Vakuum-Heißpress-Sinteröfen auf ihrer maximal erreichbaren Betriebstemperatur. Diese Öfen werden grob in drei Stufen eingeteilt: Niedertemperatur (bis 800 °C), Mitteltemperatur (bis 1600 °C) und Hochtemperatur (bis 2400 °C oder höher). Diese Klassifizierung ist nicht willkürlich; sie wird durch die grundlegende Materialwissenschaft der Kernkomponenten des Ofens diktiert, was direkt seine Fähigkeiten und Anwendungen bestimmt.

Die Temperaturbewertung eines Vakuum-Heißpressofens spiegelt seine interne Konstruktion direkt wider. Das Verständnis dieser Verbindung – zwischen der erforderlichen Temperatur und den verwendeten spezifischen Heizelementen und der Isolierung – ist der Schlüssel zur Auswahl der richtigen Ausrüstung für Ihre Materialbearbeitungsanforderungen.

Wie die Temperatur das Ofendesign bestimmt

Die maximale Betriebstemperatur eines Ofens ist nicht nur eine Einstellung. Sie ist die physikalische Grenze seiner kritischsten internen Komponenten: der Heizelemente, die die Wärme erzeugen, und der Isolierung, die sie einschließt.

Wenn die Zieltemperatur steigt, müssen die für diese Komponenten erforderlichen Materialien robuster, exotischer und teurer werden, um den extremen Bedingungen standzuhalten.

Niedertemperaturofen (bis 800 °C)

Diese Klasse von Öfen ist für Anwendungen konzipiert, die keine extreme Hitze erfordern.

Die Konstruktion spiegelt dies wider, indem etablierte und kostengünstige Materialien verwendet werden.

- Heizelemente: Verwenden typischerweise Eisen-Chrom-Aluminium- oder Nickel-Chrom-Widerstandsdrähte.

- Isolierung: Stützen sich auf Hochtemperatur-Aluminiumsilikatwolle, um die Wärme bei diesen Temperaturen effektiv und effizient zurückzuhalten.

Mitteltemperaturofen (bis 1600 °C)

Dies ist eine vielseitige und weit verbreitete Kategorie, die eine breite Palette von Metallen und Keramiken verarbeiten kann.

Die verwendeten Materialien müssen wesentlich robuster sein als die in Niedertemperaturofen.

- Heizelemente: Zu den Optionen gehören Metallmolybdän, Siliziummolybdänstäbe, Siliziumkarbidstäbe oder Graphitstäbe.

- Isolierung: Die Auswahl erweitert sich auf Materialien wie verbundene Kohlenstoffwolle, Mullitwolle oder Graphitwolle, die eine überlegene thermische Stabilität bieten.

Hochtemperaturofen (bis 2400 °C und höher)

Diese Öfen sind Spezialinstrumente für die Spitzenforschung und die Verarbeitung von Hochleistungsmaterialien.

Der Betrieb bei solch extremen Temperaturen erfordert spezielle Komponenten und Heizmethoden.

- Heizmethoden: Traditionelle Widerstandselemente werden oft durch Graphitrohre, Wolframgeflecht oder kontaktlose Induktionserhitzung ersetzt.

- Isolierung: Graphitwolle ist aufgrund ihrer Stabilität und hervorragenden Isolationseigenschaften im Vakuum bei sehr hohen Temperaturen der Standard.

Die Kompromisse verstehen

Die Auswahl eines Ofens beinhaltet mehr, als nur eine Temperaturbewertung abzugleichen. Sie müssen die inhärenten Kompromisse berücksichtigen, die mit jeder Klassifizierung einhergehen.

Kosten vs. Leistungsfähigkeit

Es besteht ein direkter und steiler Zusammenhang zwischen der maximalen Temperatur eines Ofens und seinen Kosten. Hochtemperaturofen verwenden teurere, spezialisierte Materialien (wie Wolfram oder hochreines Graphit) und haben einen höheren Energieverbrauch, was sowohl die Kapital- als auch die Betriebskosten erhöht.

Materialverträglichkeit

Die internen Komponenten des Ofens können mit dem verarbeiteten Material interagieren. Beispielsweise können Graphitheizelemente in einem Hochtemperaturofen zur Karburierung (Einführung von Kohlenstoff) bestimmter Metalle führen, was unerwünscht sein kann. Die Vakuumumgebung selbst ist entscheidend, um Oxidation bei empfindlichen Materialien zu verhindern.

Atmosphäre vs. Vakuum

Obwohl sich dieser Leitfaden auf Vakuumöfen konzentriert, ist es wichtig zu wissen, dass es auch Heißpressöfen mit Atmosphärenkontrolle gibt. Ein Vakuum ist unerlässlich für Materialien, die mit Sauerstoff oder anderen Gasen reagieren. Atmosphärische Systeme werden verwendet, wenn die Verarbeitungsumgebung reaktive Gase enthalten muss oder wenn Oxidation kein Problem darstellt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des Ofens sollte von den spezifischen Anforderungen der Materialien bestimmt werden, die Sie verarbeiten möchten.

- Wenn Ihr Hauptaugenmerk auf Diffusionsfügen, Polymeren oder bestimmten Niedertemperatur-Metalllegierungen liegt: Ein Niedertemperaturofen (bis 800 °C) ist die kostengünstigste und geeignetste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Sintern einer breiten Palette gängiger Keramiken, Cermets und der meisten Metalle liegt: Ein Mitteltemperaturofen (bis 1600 °C) bietet für die meisten Industrie- und Laboranwendungen das beste Gleichgewicht zwischen Leistungsfähigkeit und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Forschung oder der Verarbeitung von fortschrittlichen Keramiken, hochschmelzenden Metallen oder transparenten Materialien liegt: Ein Hochtemperaturofen (bis 2400 °C) ist notwendig und stellt eine erhebliche Investition für spezialisierte Hochleistungsziele dar.

Das Verständnis dieser Klassifizierungen ermöglicht es Ihnen, einen Ofen nicht nur nach seiner Temperaturbewertung, sondern nach seinem grundlegenden Design und seiner Eignung für Ihre spezifischen Materialverarbeitungsziele auszuwählen.

Zusammenfassungstabelle:

| Temperaturklassifizierung | Max. Temperatur | Wesentliche Heizelemente | Wesentliche Isoliermaterialien | Häufige Anwendungen |

|---|---|---|---|---|

| Niedertemperatur | Bis 800°C | Eisen-Chrom-Aluminium, Nickel-Chrom-Drähte | Hochtemperatur-Aluminiumsilikatwolle | Diffusionsfügen, Polymere, Niedertemperaturlegierungen |

| Mitteltemperatur | Bis 1600°C | Metallmolybdän, Siliziummolybdänstäbe, Siliziumkarbidstäbe, Graphitstäbe | Verbundkohlenstoffwolle, Mullitwolle, Graphitwolle | Gängige Keramiken, Cermets, Die meisten Metalle |

| Hochtemperatur | Bis 2400°C+ | Graphitrohre, Wolframgeflecht, Induktionserhitzung | Graphitwolle | Fortschrittliche Keramiken, Hochschmelzende Metalle, Transparente Materialien |

Bereit, den perfekten Vakuum-Heißpress-Sinterofen für Ihr Labor zu finden? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit starken tiefgreifenden Anpassungsfähigkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen – ob Sie Keramiken, Metalle oder fortschrittliche Materialien sintern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialverarbeitungseffizienz und -ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle