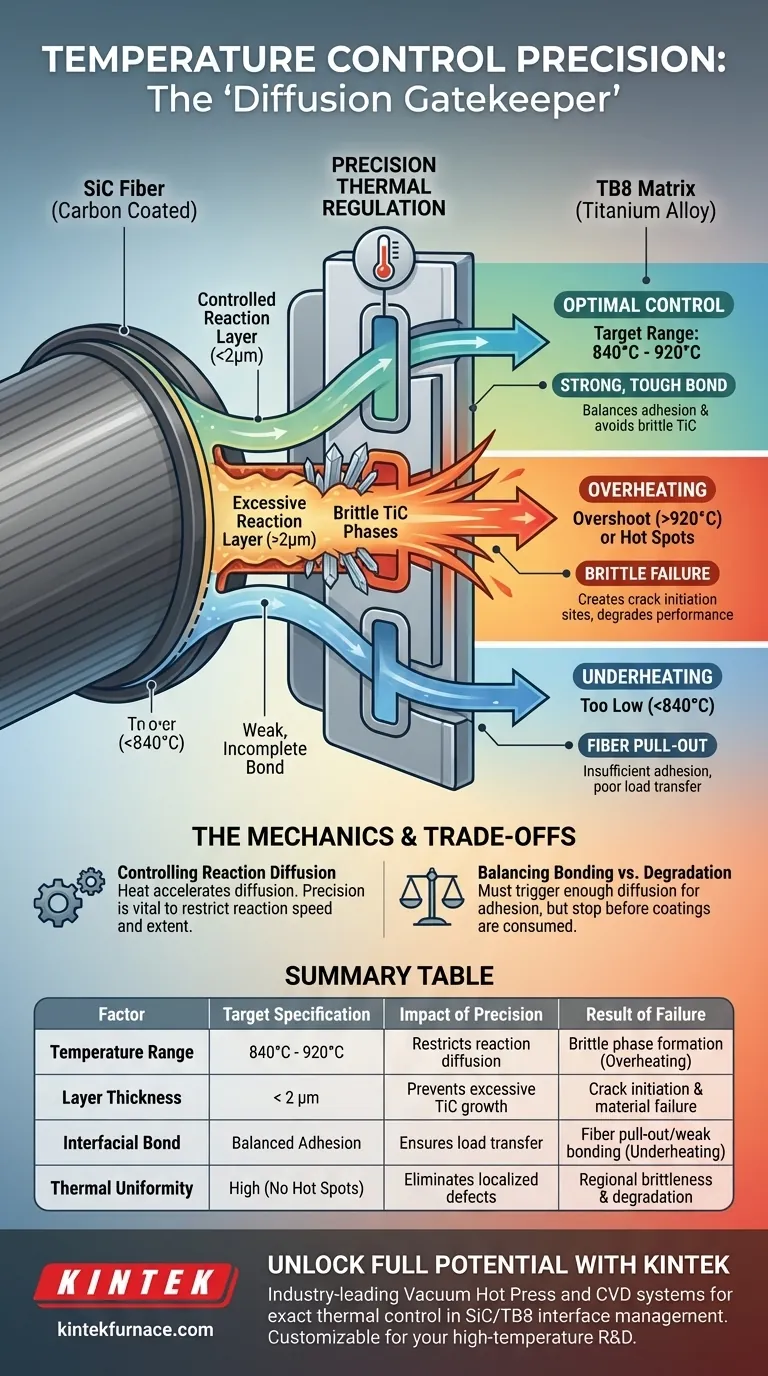

Die Präzision der Temperaturregelung ist die absolut kritischste Variable, die die mechanische Integrität der Grenzfläche zwischen SiC-Fasern und der TB8-Matrix bestimmt. Eine hochpräzise thermische Regelung, insbesondere im Bereich von 840–920 °C, begrenzt die Reaktionsdiffusion zwischen der Kohlenstoffbeschichtung der Faser und der Titanmatrix. Diese Kontrolle stellt sicher, dass die Reaktionsschicht an der Grenzfläche unter 2 μm bleibt, wodurch die Bildung übermäßiger, spröder Titancarbid (TiC)-Phasen, die die strukturelle Leistung beeinträchtigen, verhindert wird.

Kernbotschaft Die präzise thermische Regelung fungiert als „Diffusions-Gatekeeper“, der gerade genug chemische Wechselwirkung für die Verbindung der Materialien zulässt und gleichzeitig das Wachstum spröder Reaktionsschichten, die zu einem vorzeitigen Materialversagen führen, streng begrenzt.

Die Mechanik der Grenzflächenbildung

Kontrolle der Reaktionsdiffusion

Die Grenzflächenschicht in diesen Verbundwerkstoffen bildet sich durch Reaktionsdiffusion. Dies geschieht, wenn die Kohlenstoff (C)-Beschichtung der SiC-Fasern chemisch mit dem Titan in der TB8-Matrix interagiert.

Da die Diffusionsraten exponentiell temperaturempfindlich sind, können selbst geringfügige Temperaturschwankungen die Geschwindigkeit und das Ausmaß dieser Reaktion drastisch verändern.

Der ideale Dicken-Schwellenwert

Um die Materialleistung zu erhalten, muss die Dicke der Reaktionsschicht streng kontrolliert werden. Das Ziel ist im Allgemeinen weniger als 2 μm.

Dies erfordert, dass die Vakuum-Heißpresse die Temperaturen innerhalb eines engen Fensters, typischerweise 840–920 °C, hält. Dieser spezielle Bereich liefert genügend Energie für die Verbindung, ohne die Reaktion zu weit voranzutreiben.

Folgen thermischer Instabilität

Die Gefahr der Überhitzung

Wenn die Temperaturregelung unpräzise ist und das Ziel-Fenster überschreitet, beschleunigt sich der Diffusionsprozess aggressiv.

Dies führt zur Bildung einer übermäßig dicken Grenzflächenschicht. Im Kontext von SiC/TB8 entsteht dadurch eine hohe Konzentration an Titancarbid (TiC).

Versagen spröder Phasen

Eine dicke TiC-Schicht ist nachteilig, da sie von Natur aus spröde ist.

Anstatt Lasten effektiv zwischen Matrix und Faser zu übertragen, wirkt eine dicke TiC-Schicht als Defekt. Sie wird zu einer Stelle für die Rissinitiierung und reduziert die Gesamtfestigkeit und Duktilität des Verbundwerkstoffs erheblich.

Das Risiko der Unterkühlung

Während sich die primäre Referenz auf die Begrenzung der Dicke konzentriert, deuten ergänzende Daten darauf hin, dass Präzision ebenso wichtig ist, um Unterkühlung zu verhindern.

Wenn die Temperatur zu niedrig ist, findet die notwendige Verdrängungsreaktion möglicherweise gar nicht statt. Dies führt zu einer schwachen Grenzflächenbindung, wodurch die Fasern unter Belastung aus der Matrix herausgezogen werden, anstatt sie zu verstärken.

Verständnis der Kompromisse

Ausgleich zwischen Bindung und Degradation

Es gibt eine feine Linie zwischen einer „starken Bindung“ und einer „degradierten Faser“. Sie benötigen die Reaktion, um eine Haftung zu erzeugen, müssen sie aber stoppen, bevor sie die Schutzbeschichtungen verbraucht.

Präzision vs. Ausrüstung Kosten

Die Erzielung der notwendigen thermischen Gleichmäßigkeit erfordert oft fortschrittliche Vakuum-Heißpressentechnologie.

Standardöfen mit hohen thermischen Gradienten können die Durchschnittstemperatur erreichen, erzeugen aber lokalisierte Hot Spots. Diese Spots können Bereiche mit sprödem Versagen erzeugen, selbst wenn die durchschnittliche Anzeige korrekt erscheint.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von SiC-Faser-verstärkten TB8-Verbundwerkstoffen zu optimieren, muss Ihre thermische Strategie auf spezifische Materialergebnisse abgestimmt sein:

- Wenn Ihr Hauptaugenmerk auf Bruchzähigkeit liegt: Zielen Sie auf das untere Ende des Temperaturbereichs (näher an 840 °C), um die Reaktionsschicht so dünn wie möglich zu halten und die Bildung von sprödem TiC zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Scherfestigkeit der Grenzfläche liegt: Stellen Sie sicher, dass die Temperatur hoch genug ist, um eine ausreichende Diffusion für die Verbindung auszulösen, aber begrenzen Sie die Verweilzeit streng, um ein Überwachsen der Schicht (>2 μm) zu verhindern.

Die Beherrschung der Temperaturpräzision ist nicht nur eine Prozessvariable; sie ist die Voraussetzung, um das volle strukturelle Potenzial von Metallmatrix-Verbundwerkstoffen zu erschließen.

Zusammenfassungstabelle:

| Faktor | Zielspezifikation | Auswirkung der Präzision | Ergebnis bei Versagen |

|---|---|---|---|

| Temperaturbereich | 840 °C - 920 °C | Beschränkt Reaktionsdiffusion | Bildung spröder Phasen (Überhitzung) |

| Schichtdicke | < 2 μm | Verhindert übermäßiges TiC-Wachstum | Rissinitiierung & Materialversagen |

| Grenzflächenbindung | Ausgeglichene Haftung | Gewährleistet Lastübertragung | Faser-Herausziehen/schwache Bindung (Unterkühlung) |

| Thermische Gleichmäßigkeit | Hoch (keine Hot Spots) | Beseitigt lokale Defekte | Regionale Sprödigkeit & Degradation |

Erschließen Sie das volle Potenzial Ihrer Hochleistungs-Verbundwerkstoffe

Präzision ist der Unterschied zwischen einem hochfesten Verbundwerkstoff und einem spröden Versagen. KINTEK bietet branchenführende Vakuum-Heißpressen und CVD-Systeme, die darauf ausgelegt sind, Ihnen die exakte thermische Kontrolle zu bieten, die für das empfindliche SiC/TB8-Grenzflächenmanagement erforderlich ist.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Systeme vollständig anpassbar, um die einzigartigen Hochtemperaturanforderungen Ihres Labors zu erfüllen. Ob Sie Reaktionsschichten minimieren oder die Scherfestigkeit maximieren müssen, KINTEK verfügt über das Fachwissen, um Ihnen zum Erfolg zu verhelfen.

Bereit, Ihre Materialintegrität zu verbessern?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist die Funktion eines Infrarot-Pyrometers im SPS-Prozess von Ti-6Al-4Zr-4Nb? Präzise Phasensteuerung erklärt

- Wie verbessert das Vakuum-Heißpressen die Materialeigenschaften? Erzielen Sie dichtere, stärkere Materialien mit Präzision

- Warum sind Heißpressöfen in der Materialforschung wichtig? Entdecken Sie die fortschrittliche Materialsynthese

- Was ist die Hauptfunktion eines Heißpress-Ofens bei der Synthese von SiC-Bikristallen? Präzise atomare Bindung erreichen

- Was ist die maximale Arbeitstemperatur eines Vakuum-Heißpress-Ofens? Präzise Hochtemperaturverarbeitung erreichen

- Was ist Heißpressen (Hot Press Sintering) und wie wird es bei Metall- und Keramikpulvern eingesetzt? Erreichen Sie überlegene Dichte und Leistung

- Worin unterscheidet sich das Warmpressen von der herkömmlichen Kaltpressung und dem Sintern? Entfesseln Sie überlegene Materialleistung

- Wie schneidet ein Spark Plasma Sintering (SPS)-System im Vergleich zu herkömmlichen Öfen für Al2O3-TiC-Keramiken ab?