In der Materialforschung sind Heißpressöfen wichtig, weil sie eine einzigartige Fähigkeit bieten: die gleichzeitige Anwendung extremer Temperaturen und hohen Drucks in einer präzise kontrollierten Umgebung. Diese Kombination ermöglicht es Wissenschaftlern, Materialien in neue Strukturen und Zustände zu zwingen, die sonst unerreichbar wären, und so fortschrittliche Materialien mit überlegenen Eigenschaften wie erhöhter Dichte, Festigkeit und thermischer Stabilität zu schaffen.

Ein Heißpressenofen ist mehr als nur ein Ofen; er ist ein Werkzeug für das gerichtete Materialdesign. Seine wahre Bedeutung liegt darin, Forschern eine präzise, gleichzeitige Kontrolle über Wärme, Druck und Atmosphäre zu geben, was der Schlüssel zur Manipulation atomarer Anordnungen und zur Herstellung von Materialien der nächsten Generation ist.

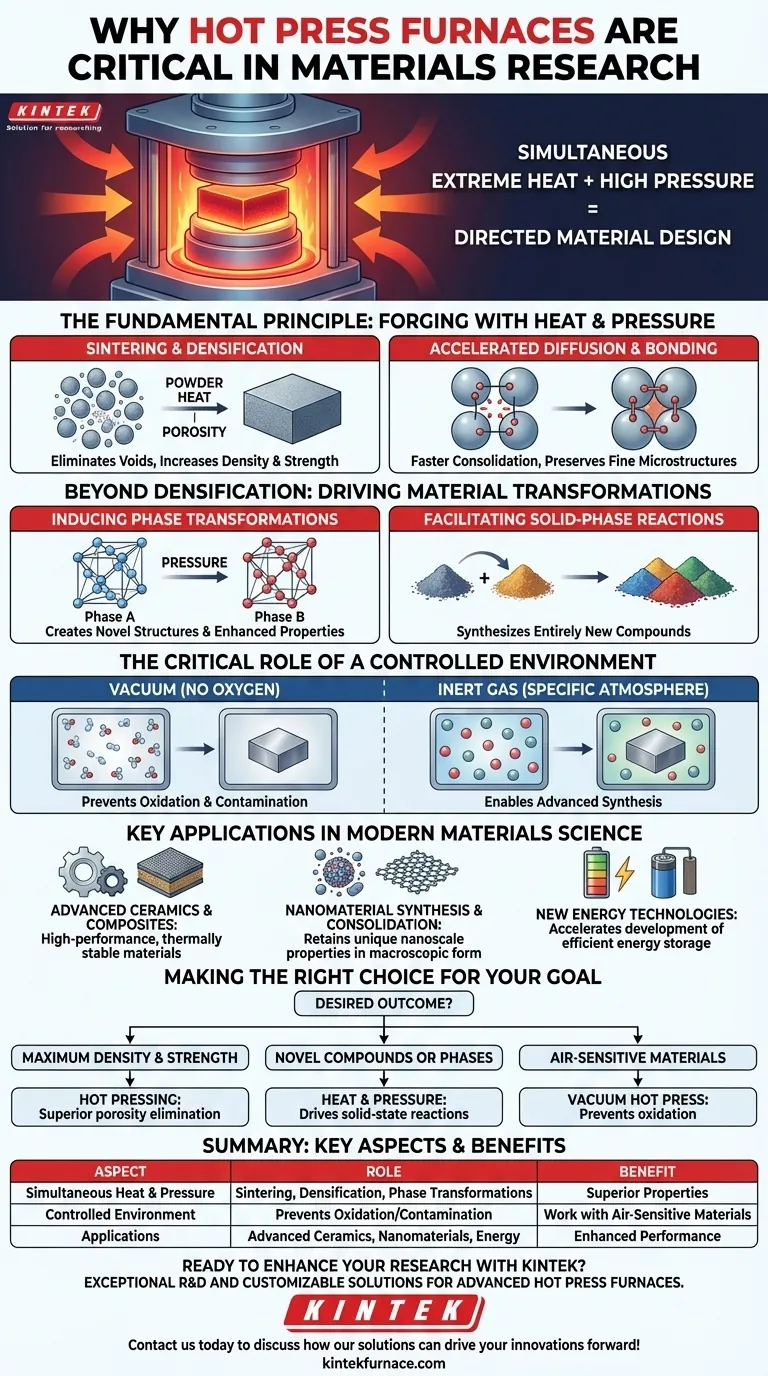

Das Grundprinzip: Materialien mit Hitze und Druck schmieden

Im Kern löst ein Heißpressenofen ein grundlegendes Problem in der Materialwissenschaft: Wie lassen sich Pulver zu einem festen, dichten Objekt konsolidieren, ohne sie zu schmelzen? Dieser Prozess, bekannt als Sintern, wird durch die Zugabe von Druck dramatisch verbessert.

Porenfreiheit für maximale Dichte

Wenn Materialien erhitzt werden, werden ihre Atome mobiler. Das Anwenden von externem Druck drückt die einzelnen Körner oder Partikel physisch zusammen und schließt die Lücken und Poren (Porosität) zwischen ihnen.

Dies führt zu einem Endprodukt, das deutlich dichter und weniger porös ist als eines, das nur durch Erhitzen hergestellt wurde, was entscheidend ist für Anwendungen, die eine hohe mechanische Festigkeit oder spezifische optische Eigenschaften erfordern.

Beschleunigung von Diffusion und Bindung

Wärme liefert die Energie für Atome, um über die Grenzen berührender Partikel zu diffundieren und starke chemische Bindungen zu bilden. Druck erhöht die Kontaktfläche zwischen diesen Partikeln und senkt die Energie, die für diese Diffusion erforderlich ist.

Die Synergie zwischen Wärme und Druck beschleunigt den gesamten Konsolidierungsprozess dramatisch, was oft niedrigere Verarbeitungstemperaturen und kürzere Zeiten ermöglicht, die unerwünschtes Kornwachstum verhindern und feine Mikrostrukturen erhalten können.

Jenseits der Verdichtung: Materialtransformationen vorantreiben

Während die Herstellung dichter Teile eine primäre Funktion ist, liegt die wahre Kraft eines Heißpressenofens in seiner Fähigkeit, grundlegende Veränderungen innerhalb des Materials selbst voranzutreiben.

Induzieren von Phasenübergängen

Viele Materialien können in verschiedenen atomaren Anordnungen oder Phasen existieren, jede mit einzigartigen Eigenschaften. Durch sorgfältige Kontrolle von Temperatur und Druck können Forscher ein Material dazu zwingen, sich von einer Phase in eine andere umzuwandeln, wodurch neuartige Strukturen mit verbesserten Eigenschaften entstehen.

Erleichterung von Festphasenreaktionen

Ein Heißpressenofen kann verwendet werden, um völlig neue Verbindungen zu synthetisieren, indem eine Mischung verschiedener Pulver gepresst und erhitzt wird. Der enge Kontakt und die hohe Energie, die der Prozess liefert, treiben eine Festphasenreaktion an und bilden ein neues, einheitliches Material aus den Bestandteilen.

Die entscheidende Rolle einer kontrollierten Umgebung

Die Fähigkeit, die Atmosphäre im Ofen zu manipulieren, ist ebenso wichtig wie die Kontrolle von Temperatur und Druck. Moderne Heißpressenöfen arbeiten oft unter Vakuum oder werden mit einem spezifischen Inertgas befüllt.

Verhinderung von Oxidation und Kontamination

Der Betrieb unter Vakuum entfernt Sauerstoff und andere reaktive Gase. Dies ist unerlässlich beim Arbeiten mit Metallen und bestimmten Keramiken, die sonst bei hohen Temperaturen oxidieren und sich zersetzen würden, wodurch die Integrität des Endmaterials beeinträchtigt würde.

Ermöglichung fortschrittlicher Synthesen

Für einige Prozesse ist eine spezifische Atmosphäre erforderlich. Der Ofen kann mit einem Inertgas wie Argon gefüllt werden, um Reaktionen zu verhindern, oder sogar mit einem reaktiven Gas, um an der Materialsynthese teilzunehmen, was dem Forscher eine weitere Kontrollebene bietet.

Schlüsselanwendungen in der modernen Materialwissenschaft

Die einzigartigen Fähigkeiten des Heißpressens machen es unverzichtbar für die Entwicklung von Materialien an der Spitze der Technologie.

Fortschrittliche Keramiken und Verbundwerkstoffe

Das Heißpressen ist eine Standardmethode zur Herstellung von Hochleistungs-Technikkeramiken und Keramikmatrix-Verbundwerkstoffen (CMCs). Diese Materialien bieten außergewöhnliche Härte und Stabilität bei extremen Temperaturen, sind aber ohne Druck schwer zu verdichten.

Nanorialsynthese und Konsolidierung

Für Nanomaterialien wie Graphen bietet das Heißpressen eine Möglichkeit, nanoskalige Pulver zu makroskopischen Objekten zu konsolidieren, während ihre einzigartigen nanoskaligen Eigenschaften erhalten bleiben, eine große Herausforderung im Bereich der Nanotechnologie.

Neue Energietechnologien

In der Batterieforschung werden diese Öfen verwendet, um neuartige Elektrodenmaterialien zu synthetisieren und ihre Leistung unter simulierten Betriebsbedingungen zu testen. Dies trägt dazu bei, die Entwicklung effizienterer und langlebigerer Energiespeicherlösungen zu beschleunigen.

Die richtige Wahl für Ihr Ziel treffen

Der Einsatz eines Heißpressenofens ist eine strategische Entscheidung, die auf dem gewünschten Ergebnis für das Material basiert.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte und Festigkeit liegt: Heißpressen ist die überlegene Methode zur Beseitigung von Porosität und zur Herstellung mechanisch robuster Komponenten aus Pulvern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger Verbindungen oder Phasen liegt: Die Kombination von Wärme und Druck ist ein leistungsstarkes Werkzeug zur Förderung von Festphasenreaktionen und Phasenübergängen, die unter normalen Bedingungen nicht thermodynamisch günstig sind.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit luftempfindlichen Materialien liegt: Ein Vakuum-Heißpressenofen ist unerlässlich, um Oxidation und Kontamination während der Hochtemperaturverarbeitung zu verhindern.

Letztendlich ist der Heißpressenofen ein grundlegendes Werkzeug, das Forscher befähigt, Materialien von Grund auf aufzubauen, über die bloße Beobachtung von Eigenschaften hinauszugehen und diese aktiv zu gestalten.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Rolle in der Materialforschung |

|---|---|

| Gleichzeitige Hitze & Druck | Ermöglicht Sintern, Verdichtung und Phasenübergänge für überlegene Materialeigenschaften. |

| Kontrollierte Umgebung | Verhindert Oxidation und Kontamination, ermöglicht die Arbeit mit luftempfindlichen Materialien unter Vakuum oder Inertgas. |

| Anwendungen | Einsatz in fortgeschrittenen Keramiken, Nanomaterialien, Verbundwerkstoffen und Energietechnologien für verbesserte Leistung. |

| Vorteile | Beschleunigt die Diffusion, reduziert die Verarbeitungszeiten und erleichtert Festphasenreaktionen für innovatives Materialdesign. |

Bereit, Ihre Materialforschung mit präzisen Hochtemperatur- und Hochdrucklösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Heißpressenöfen anzubieten, einschließlich anpassbarer Optionen für Vakuum- und Atmosphärenkontrolle. Unsere Expertise in den Bereichen Sintern, Phasenübergänge und Nanomaterialsynthese gewährleistet maßgeschneiderte Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturofenlösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion