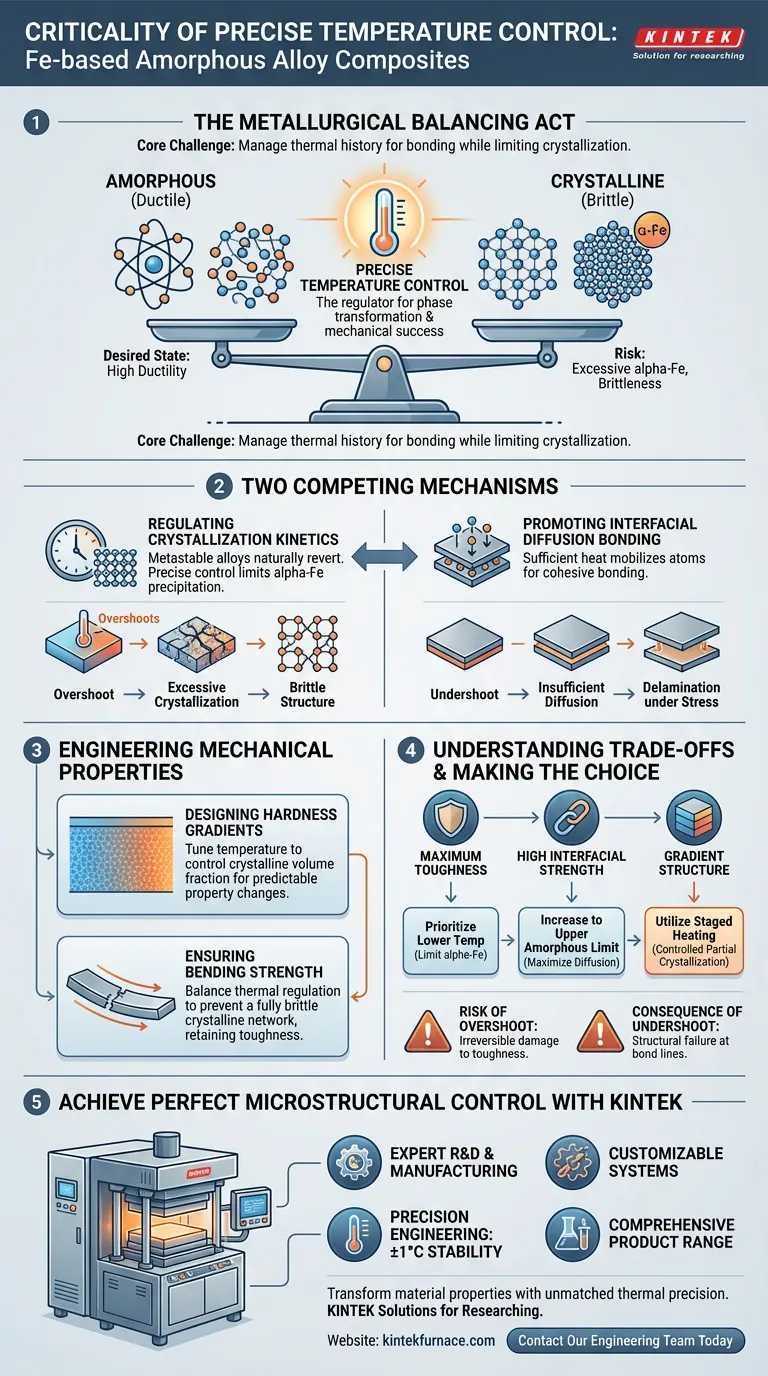

Eine präzise Temperaturregelung in Vakuum-Heißpressanlagen ist die wichtigste Variable für den mechanischen Erfolg von amorphen Legierungsverbundwerkstoffen auf Eisenbasis. Sie fungiert als Regler für die Phasenumwandlung des Materials und bestimmt direkt, ob die Legierung ihre wünschenswerten amorphen Eigenschaften beibehält oder durch übermäßige Kristallisation in eine spröde Struktur zerfällt.

Die Kernherausforderung besteht darin, die thermische Historie so zu steuern, dass eine ausreichende Grenzflächendiffusion für die Bindung ermöglicht wird, während gleichzeitig die Ausscheidung der Alpha-Fe-Phase streng begrenzt wird, um sicherzustellen, dass der Verbundwerkstoff einen breiten Härtegradienten erreicht, ohne die Biegefestigkeit zu beeinträchtigen.

Der metallurgische Balanceakt

Bei der Verarbeitung von amorphen Legierungen auf Eisenbasis ist die Temperatur nicht nur ein Katalysator für die Konsolidierung; sie ist ein Schalter, der den grundlegenden Zustand des Materials steuert. Die Anlage muss ein schmales Verarbeitungsfenster navigieren, um zwei konkurrierende Ziele zu erreichen.

Regulierung der Kristallisationskinetik

Amorphe Legierungen auf Eisenbasis sind metastabil. Wenn sie Hitze ausgesetzt werden, wollen sie sich natürlich in einen kristallinen Zustand zurückverwandeln.

Eine präzise Steuerung bestimmt das Ausmaß dieser Umwandlung, insbesondere die Ausscheidung der Alpha-Fe-Phase.

Wenn die Temperatur überschritten wird, durchläuft das Material eine übermäßige Kristallisation, wodurch die amorphe Schicht ihre einzigartige Duktilität verliert und von Natur aus spröde wird.

Förderung der Grenzflächendiffusionsbindung

Während die Minimierung der Kristallisation entscheidend ist, wird immer noch genügend Wärme benötigt, um den Verbundwerkstoff zu konsolidieren.

Die Temperatur muss hoch genug sein, um Atome an der Grenzfläche zwischen den Schichten zu mobilisieren.

Diese Diffusionsbindung ist für die Schaffung eines kohäsiven Verbundwerkstoffs unerlässlich; ohne sie werden sich die Schichten unter Belastung einfach delaminieren.

Konstruktion mechanischer Eigenschaften durch thermische Steuerung

Das ultimative Ziel der Verwendung von Vakuum-Heißpressanlagen ist die Konstruktion spezifischer mechanischer Eigenschaften in das Endprodukt. Temperaturpräzision ist das Werkzeug, mit dem diese Eigenschaften "programmiert" werden.

Konstruktion von Härtegradienten

Durch Feinabstimmung der Temperatur können Bediener den Volumenanteil der kristallinen Phase steuern.

Diese Fähigkeit ermöglicht die Konstruktion von Verbundwerkstoffen mit breiten Härtegradienten, bei denen sich die Eigenschaften über den Querschnitt des Materials hinweg vorhersagbar ändern.

Sicherstellung der Biegefestigkeit

Ein vollständig amorphes Material mag stark sein, aber es fehlen bestimmte strukturelle Vorteile, während ein vollständig kristallines Material oft zu spröde ist.

Eine korrekte thermische Regelung stellt sicher, dass das Material eine ausgezeichnete Biegefestigkeit behält, indem die Bildung eines vollständig spröden kristallinen Netzwerks verhindert wird.

Verständnis der Kompromisse

Die Erzielung des perfekten Verbundwerkstoffs erfordert die Akzeptanz und Steuerung spezifischer Kompromisse, die dem Vakuum-Heißpressverfahren inhärent sind.

Das Risiko eines thermischen Überschwingens

Selbst eine geringfügige Abweichung über die Zieltemperatur hinaus kann ein "durchgehendes" Kristallisationsereignis auslösen.

Sobald die Alpha-Fe-Phase über einen bestimmten Schwellenwert hinaus ausfällt, ist der Schaden an der Zähigkeit des Materials irreversibel.

Die Konsequenz eines Unterschreitens

Umgekehrt führt ein zu konservatives Arbeiten mit der Temperatur zum Schutz des amorphen Zustands oft zu strukturellem Versagen.

Wenn die Hitze nicht ausreicht, um die Diffusion anzutreiben, mangelt es dem resultierenden Verbundwerkstoff an struktureller Integrität und er versagt an den Bindelinien anstatt innerhalb des Materials selbst.

Die richtige Wahl für Ihr Ziel treffen

Um eine präzise Temperaturregelung effektiv zu nutzen, müssen Sie Ihre thermischen Parameter auf Ihre spezifischen Leistungsziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit liegt: Priorisieren Sie niedrigere Temperaturbereiche, die die Alpha-Fe-Ausscheidung streng begrenzen, um die amorphe Natur der Legierung zu erhalten.

- Wenn Ihr Hauptaugenmerk auf hoher Grenzflächenfestigkeit liegt: Erhöhen Sie die Temperatur bis zur Obergrenze des amorphen Stabilitätsfensters, um die Diffusionsbindung zu maximieren, ohne die Matrix vollständig zu kristallisieren.

- Wenn Ihr Hauptaugenmerk auf einer Gradientenstruktur liegt: Verwenden Sie einen gestuften Heizansatz, um eine kontrollierte, partielle Kristallisation in bestimmten Bereichen zu induzieren, während andere amorph bleiben.

Die Beherrschung der Temperaturregelung verwandelt die Vakuum-Heißpresse von einem einfachen Heizwerkzeug in ein Instrument für das mikrostrukturelle Design.

Zusammenfassungstabelle:

| Ziel der Temperaturregelung | Gewünschtes Ergebnis | Risiko der Abweichung |

|---|---|---|

| Regulierung der Kristallisationskinetik | Erhaltung der amorphen Duktilität | Übermäßige Alpha-Fe-Ausscheidung, Sprödigkeit |

| Förderung der Grenzflächendiffusionsbindung | Starke, kohäsive Verbundschichten | Delamination unter Belastung |

| Konstruktion von Härtegradienten | Kontrollierte Eigenschaftsvariation über das Material | Unvorhersehbare mechanische Leistung |

| Sicherstellung der Biegefestigkeit | Optimales Gleichgewicht zwischen Festigkeit und Zähigkeit | Vollständig sprödes kristallines Netzwerk |

Perfekte mikrostrukturelle Kontrolle mit KINTEKs fortschrittlichen Vakuum-Heißpresslösungen

Haben Sie Schwierigkeiten, das empfindliche thermische Gleichgewicht aufrechtzuerhalten, das für Hochleistungs-Legierungsverbundwerkstoffe auf Eisenbasis erforderlich ist? Unsere Präzisions-Vakuum-Heißpressanlagen liefern die exakte Temperaturregelung, die Sie benötigen, um Kristallisation zu verhindern und gleichzeitig eine starke Grenzflächenbindung zu gewährleisten.

Warum KINTEK wählen?

- Erfahrene F&E und Fertigung: Gestützt auf jahrzehntelange Erfahrung in Hochtemperatur-Verarbeitungsanlagen

- Anpassbare Systeme: Maßgeschneiderte Vakuum-Heißpresslösungen, die für Ihre spezifischen Materialanforderungen entwickelt wurden

- Präzisions-Engineering: Erreichen Sie eine Temperaturstabilität von ±1°C für reproduzierbare Ergebnisse

- Umfassende Produktpalette: Von Forschungseinheiten im Labormaßstab bis hin zu industriellen Produktionssystemen

Perfekt für: Materialwissenschaftler, F&E-Labore und Fertigungsingenieure, die mit amorphen Legierungen, Verbundwerkstoffen und fortschrittlichen Materialien arbeiten, die eine präzise thermische Verwaltung erfordern.

Sind Sie bereit, Ihre Materialeigenschaften mit unübertroffener Temperaturpräzision zu verändern? Kontaktieren Sie noch heute unser Ingenieurteam, um eine maßgeschneiderte Lösung zu erhalten, die Ihren genauen Forschungs- oder Produktionsanforderungen entspricht.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Auswirkung einer verlängerten Haltezeit während des Vakuum-Heißpressens (VHP)? Erhöhung der Reinheit und Dichte der Al3Ti-Phase

- Wie trägt der durch einen Vakuum-Warmpresssinterofen ausgeübte Axialdruck zur Verdichtung von Materialien bei?

- Was ist aktiviertes Heißsintern und welche Vorteile bietet es? Erzielen Sie effizient eine überragende Materialverdichtung

- Wie wirken sich Temperatur, Druck und Vakuum auf die Materialbindung und Mikrostruktur beim Vakuum-Heißpressen aus? Optimierung für Hochleistungswerkstoffe

- Welche physikalischen Bedingungen werden durch die Heizplatte und das Hochspannungs-Gleichstromnetzteil bereitgestellt? Beherrschung der anodischen Bindung

- Was ist der Zweck des Vakuumheißpressens? Erreichen Sie überlegene Materialdichte und Reinheit

- Wie funktioniert Graphitfilz als Isoliermaterial in FAST-Geräten? Steigern Sie Effizienz & thermische Gleichmäßigkeit

- Welche Steuerungsfunktionen bietet ein Vakuum-Heißpressenofen? Präzisionssteuerung für die Verarbeitung fortschrittlicher Materialien