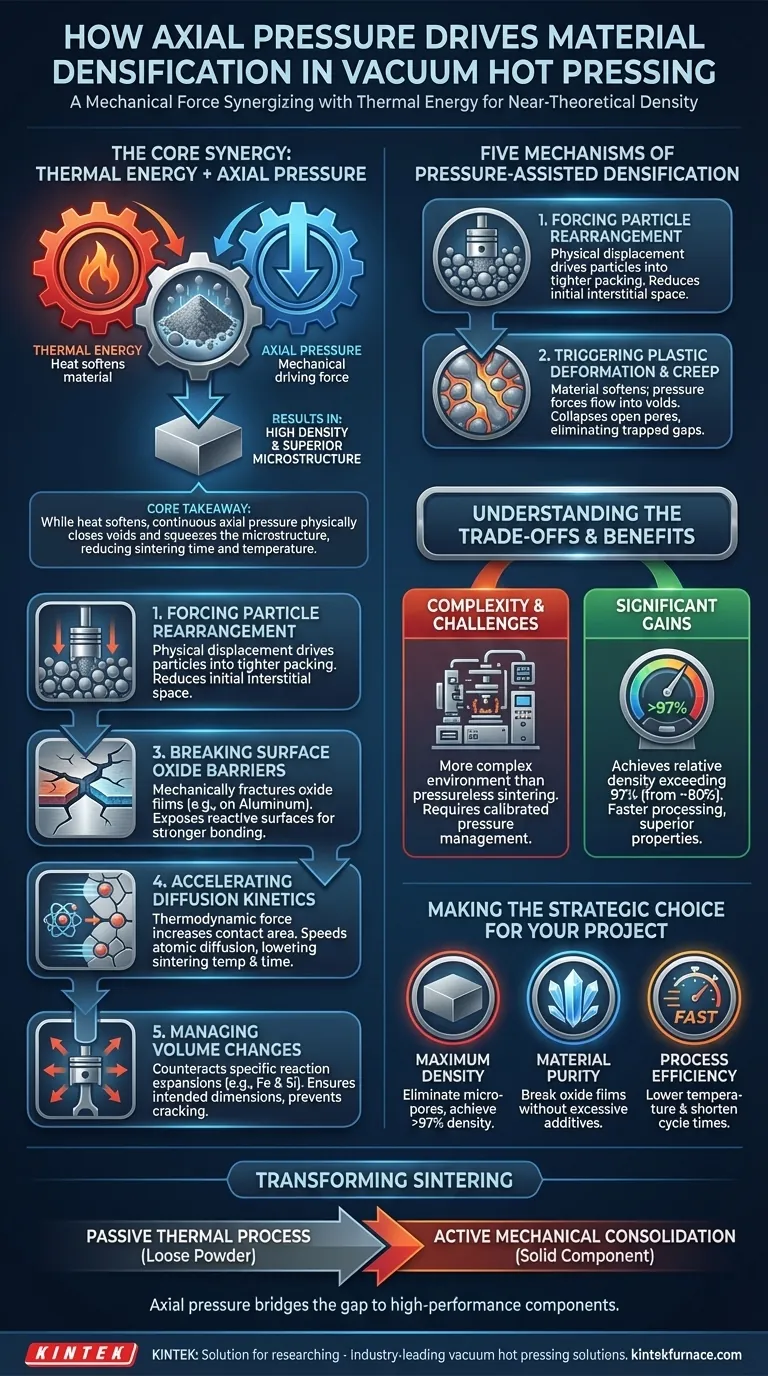

Der durch einen Vakuum-Warmpresssinterofen ausgeübte Axialdruck wirkt als mechanische treibende Kraft, die synergistisch mit thermischer Energie zur Verdichtung von Materialien arbeitet. Durch das physische Zusammenpressen von Pulverpartikeln beschleunigt dieser Druck die Partikelumlagerung und löst plastische Verformungen aus, wodurch das Material nahezu theoretische Dichten erreichen kann, die allein durch Wärme oft nicht möglich sind.

Kernbotschaft Während Wärme das Material erweicht, ist es der kontinuierliche Axialdruck, der Hohlräume physisch schließt und dem natürlichen Widerstand gegen die Bindung entgegenwirkt. Diese mechanische Energie „presst“ die Mikrostruktur effektiv in einen dichten Zustand, bricht Oberflächenbarrieren auf und reduziert die Zeit und Temperatur, die für ein erfolgreiches Sintern erforderlich sind.

Mechanismen der druckunterstützten Verdichtung

Erzwingen der Partikelumlagerung

Der Hauptbeitrag des Axialdrucks ist die sofortige physische Verschiebung von Pulverpartikeln. Im Gegensatz zum drucklosen Sintern, bei dem sich Partikel natürlich ablagern, treibt die angelegte Kraft die Partikel mechanisch in eine dichtere Packungskonfiguration.

Diese Umlagerung reduziert das Volumen des Zwischenraums zwischen den Partikeln, bevor die Bindung überhaupt beginnt. Sie liefert den notwendigen anfänglichen Kontakt, der für einen effizienten Beginn des Verdichtungsprozesses erforderlich ist.

Auslösen von plastischer Verformung und Kriechen

Wenn die Temperatur steigt, erweicht das Material; der angelegte Druck zwingt die Partikel dann zu einer plastischen Verformung. Dieser Mechanismus bewirkt, dass das Material in die verbleibenden Hohlräume fließt und effektiv die Lücken zwischen den Partikeln füllt.

Dieser Prozess, der oft als plastischer Fluss oder Kriechen bezeichnet wird, führt zum Kollaps offener Poren. Er stellt sicher, dass Hohlräume eliminiert und nicht einfach im Material eingeschlossen werden, was ein häufiges Problem beim drucklosen Sintern ist.

Aufbrechen von oxidischen Oberflächenbarrieren

Eine entscheidende, oft übersehene Funktion des Axialdrucks ist seine Fähigkeit, Oberflächenschichten zu brechen. Wie in der primären Referenz zu Aluminiumlegierungen beschrieben, bricht der Druck effektiv Oxidfilme, die sich natürlich auf den Partikeloberflächen bilden.

Diese Oxidfilme wirken oft als Diffusionsbarrieren. Durch ihr mechanisches Brechen legt der Ofen saubere, reaktive Oberflächen frei, was eine direkte Partikel-zu-Partikel-Bindung und stärkere Bindungen ermöglicht.

Beschleunigung der Diffusionskinetik

Druck liefert eine zusätzliche thermodynamische treibende Kraft, die den Diffusionswiderstand überwindet. Indem Atome näher zusammengepresst und die Kontaktfläche vergrößert werden, erleichtert das System eine schnellere atomare Diffusion über Korngrenzen hinweg.

Diese beschleunigte Diffusion reduziert signifikant die Sintertemperatur und -zeit, die für das Erreichen der vollen Dichte erforderlich sind. Sie ermöglicht eine schnelle Konsolidierung und verhindert das Kornwachstum, das oft während langer Heizzyklen auftritt.

Verständnis der Kompromisse

Komplexität vs. Dichtegewinne

Die Hinzufügung von mechanischem Druck schafft eine komplexere Verarbeitungsumgebung im Vergleich zum Standard-Drucklos-Sintern. Der Kompromiss liefert jedoch signifikant höhere Leistungen; beispielsweise die Erhöhung der relativen Dichte von ca. 80 % auf über 97 % bei superharten Materialien.

Verwaltung von Volumenänderungen

Der angelegte Druck muss sorgfältig kalibriert werden, um spezifische Reaktionen auszugleichen. Bei bestimmten Synthesereaktionen (wie Fe und Si) tritt eine Volumenexpansion auf. Der externe Axialdruck wirkt dieser Expansion effektiv entgegen und stellt sicher, dass das Endprodukt seine beabsichtigten Abmessungen und Härte beibehält, anstatt zu quellen oder zu reißen.

Die richtige Wahl für Ihr Projekt treffen

Die Anwendung des Vakuum-Warmpressens ist eine strategische Entscheidung, die von Ihren Materialanforderungen abhängt.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Verlassen Sie sich auf Axialdruck, um Mikroporen und geschlossene Hohlräume zu eliminieren und relative Dichten von über 97 % zu erreichen sowie die Porosität drastisch zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Nutzen Sie den Druck, um Oxidfilme auf schwierigen Legierungen (wie Aluminium) aufzubrechen und eine direkte Bindung ohne übermäßigen Flussmittel- oder Zusatzstoffbedarf zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie den druckunterstützten Mechanismus, um die erforderliche Sintertemperatur zu senken und die Zykluszeiten zu verkürzen, wodurch die Mikrostruktur vor übermäßiger Hitzeeinwirkung geschont wird.

Letztendlich verwandelt Axialdruck das Sintern von einem passiven thermischen Prozess in eine aktive mechanische Konsolidierung und schließt die Lücke zwischen losem Pulver und einer festen, leistungsstarken Komponente.

Zusammenfassungstabelle:

| Mechanismus | Rolle bei der Verdichtung | Hauptvorteil |

|---|---|---|

| Partikelumlagerung | Physische Verschiebung des Pulvers | Eliminiert anfängliche Zwischenräume |

| Plastische Verformung | Materialfluss in verbleibende Hohlräume | Kollabiert offene Poren, wenn das Material erweicht |

| Aufbrechen von Oberflächenfilmen | Bricht Oxidschichten auf Partikeln auf | Legt saubere Oberflächen für direkte Bindung frei |

| Diffusionskinetik | Erhöht Kontaktfläche & atomaren Fluss | Senkt erforderliche Sinterzeit und -temperatur |

| Volumenmanagement | Wirkt Syntheseexpansion entgegen | Verhindert Rissbildung und erhält Abmessungen |

Maximieren Sie die Materialdichte mit KINTEK-Expertise

Erreichen Sie nahezu theoretische Dichte und überlegene Mikrostrukturen für Ihre anspruchsvollsten Anwendungen. KINTEK bietet branchenführende Vakuum-Warmpresslösungen, die durch Experten-F&E und Präzisionsfertigung unterstützt werden. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Sinteranforderungen zu erfüllen.

Bereit, die Leistung Ihrer Materialien zu transformieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Vorteile bietet ein SPS-Ofen für die Herstellung von ZnS-Keramik? Erzielen Sie überlegene Härte und optische Klarheit

- Welche Branchen verwenden typischerweise Heißpressöfen? Erreichen Sie überlegene Materialleistung

- Wie wirkt sich eine präzise Temperaturregelung in einer Vakuum-Heißpresse auf Al-Si/Graphit aus? Optimierung der Grenzflächenbindung

- Wie verbessert das Vakuum-Heißpressen die Materialeigenschaften? Erzielen Sie dichtere, stärkere Materialien mit Präzision

- Worin unterscheidet sich das Warmpressen von der herkömmlichen Kaltpressung und dem Sintern? Entfesseln Sie überlegene Materialleistung

- Wie beeinflusst die Druckregelungsfunktion in einem Vakuum-Heißpresssinterofen keramische Schneidwerkzeugmaterialien?

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Welche Rolle spielt die Vakuumumgebung beim Sintern von SiC/ZTA? Verbesserung der Verdichtung & Materialreinheit