Die Vakuumumgebung fungiert als kritischer Schutzschild und als Förderer der physikalischen Verdichtung. Ihre Hauptfunktion beim Sintern von SiC/ZTA-Keramiken (Siliziumkarbid/Zirkonoxid-verstärktes Aluminiumoxid) besteht darin, die chemische Atmosphäre streng zu kontrollieren und die Oxidation von Nichtoxidkomponenten und der Prozessausrüstung selbst zu verhindern.

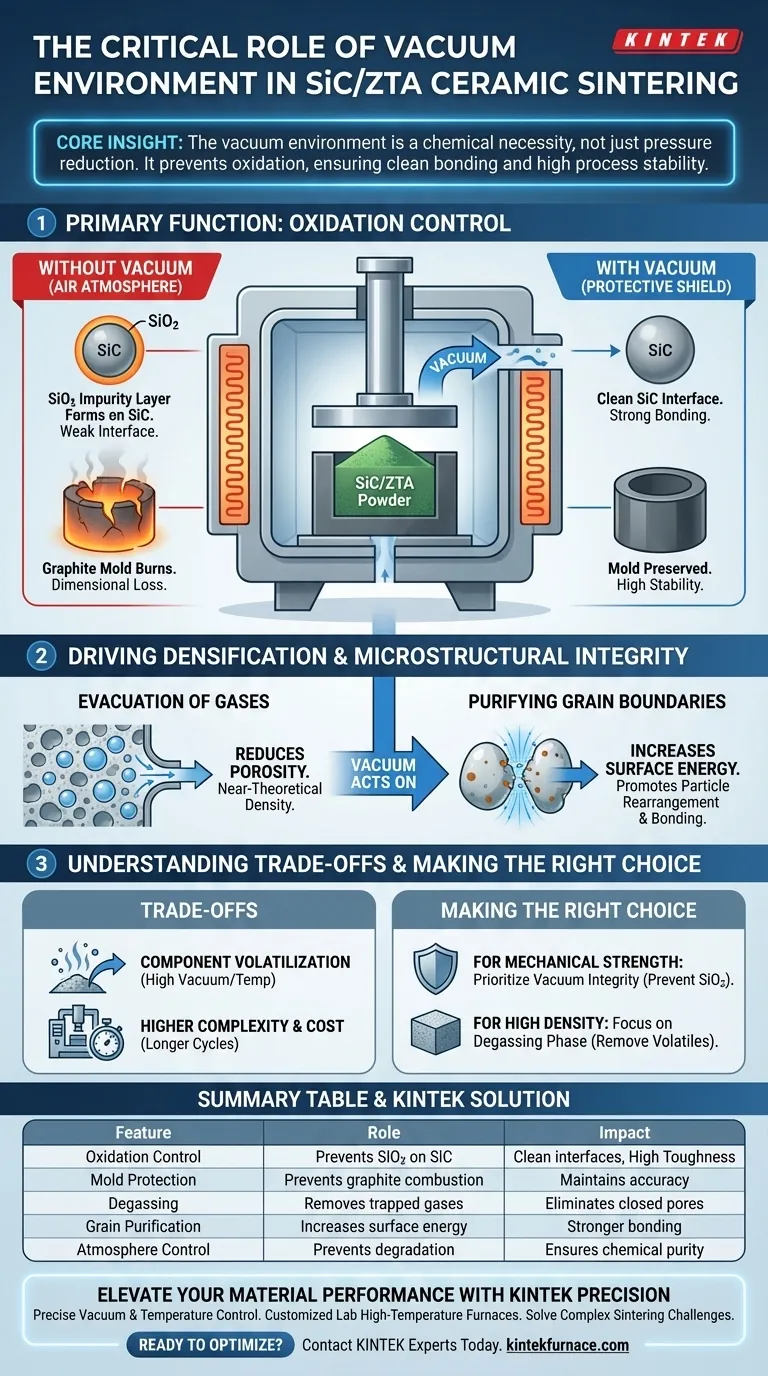

Kern Erkenntnis: Die Vakuumumgebung dient nicht nur der Druckreduzierung, sondern ist eine chemische Notwendigkeit. Sie verhindert die Bildung spröder Silikatschichten auf SiC-Partikeln und schützt Graphitformen vor Verbrennung, was eine saubere Grenzflächenbindung und hohe Prozessstabilität gewährleistet.

Die Hauptfunktion: Oxidationskontrolle

Das unmittelbarste "Oberflächenbedürfnis" beim Sintern von SiC/ZTA-Verbundwerkstoffen ist die Verhinderung des chemischen Abbaus von Materialien, die bei hohen Temperaturen an der Luft instabil sind.

Schutz von Nichtoxidkomponenten (SiC)

Die Einbeziehung von Siliziumkarbid (SiC) in eine ZTA-Matrix sorgt für Verstärkung, aber SiC ist sehr anfällig für Oxidation.

In Gegenwart von Sauerstoff bilden die Oberflächen von SiC-Partikeln Siliziumdioxid (SiO2)-Verunreinigungsschichten. Die Vakuumumgebung unterdrückt diese Reaktion wirksam. Durch die Verhinderung dieser Silikatschicht gewährleistet das Vakuum eine "saubere" Grenzfläche zwischen dem SiC und der ZTA-Matrix, was für die mechanische Spannungsübertragung und die allgemeine Zähigkeit der Keramik entscheidend ist.

Erhaltung der Graphitform

Bei der Vakuum-Heißpressung werden aufgrund ihrer thermischen Stabilität und elektrischen Leitfähigkeit fast ausschließlich Graphitformen verwendet.

Graphit oxidiert jedoch bei Sintertemperaturen schnell an der Luft (verbrennt). Die Vakuumumgebung ist unerlässlich, um oxidative Schäden an der Form zu vermeiden. Dies erhält die Maßhaltigkeit des Bauteils und verhindert Formversagen, was die Prozessstabilität gewährleistet.

Förderung der Verdichtung und Mikrostrukturintegrität

Über den Schutz hinaus erfüllt das Vakuum ein "tiefes Bedürfnis", indem es die Thermodynamik und Kinetik des Sinterprozesses verändert, um die Dichte zu maximieren.

Evakuierung von adsorbierten und flüchtigen Gasen

Rohe Keramikpulver adsorbieren naturgemäß Gase auf ihren Oberflächen, und chemische Reaktionen während des Erhitzens können flüchtige Nebenprodukte erzeugen.

Wenn diese Gase nicht entfernt werden, werden sie eingeschlossen und bilden geschlossene Poren, die das Endprodukt schwächen. Die Vakuumumgebung extrahiert aktiv diese Restverunreinigungen und adsorbierten Gase aus den Pulverzwischenräumen. Diese Porenreduzierung ist entscheidend für die Erzielung einer nahezu theoretischen Dichte.

Reinigung von Korngrenzen

Das Vakuum unterstützt die Verflüchtigung oder Reduktion vorhandener Oberflächenoxidschichten auf den Rohpartikeln.

Durch die Reinigung der Partikeloberflächen reinigt das Vakuum die Korngrenzen und erhöht die Oberflächenenergie. Eine höhere Oberflächenenergie verbessert die "Sinterantriebskraft", was die Partikelumlagerung und eine stärkere Bindung zwischen den SiC- und ZTA-Körnern fördert.

Verständnis der Kompromisse

Obwohl eine Vakuumumgebung für SiC/ZTA entscheidend ist, bringt sie spezifische Prozessbeschränkungen mit sich, die verwaltet werden müssen.

Verflüchtigung von Komponenten

Ein Vakuum senkt den Siedepunkt/Sublimationspunkt von Materialien.

Wenn das Vakuumniveau (Druck zu niedrig) relativ zur Temperatur zu hoch ist, können Bestandteile mit hohem Dampfdruck zerfallen oder sich verflüchtigen, anstatt zu sintern. Obwohl SiC und ZTA im Allgemeinen stabil sind, ist eine genaue Kontrolle des Vakuumniveaus erforderlich, um Oberflächenabbau oder stöchiometrische Verschiebungen in der Keramikmatrix zu verhindern.

Komplexität und Kosten

Die Vakuum-Heißpressung ist inhärent ein Chargenprozess, der ausgeklügelte Dichtungs- und Pumpsysteme erfordert.

Im Gegensatz zum kontinuierlichen atmosphärischen Sintern sind die Zykluszeiten länger und die Ausrüstung deutlich teurer. Dies macht den Prozess am besten für Hochleistungsanwendungen geeignet, bei denen die Materialqualität die erhöhten Betriebskosten rechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihrer Sinterparameter für SiC/ZTA-Keramiken sollten Sie Ihre Vakuumstrategie an Ihren spezifischen Materialzielen ausrichten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die Vakuumintegrität, um die Bildung von Silikatschichten auf SiC zu verhindern und eine maximale Haftfestigkeit der Grenzfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hoher Dichte liegt: Konzentrieren Sie sich auf die Rolle des Vakuums in der "Entgasungsphase", um adsorbierte Gase vollständig zu evakuieren, bevor sich die Poren schließen.

Die Vakuumumgebung ist der grundlegende Ermöglicher, der reaktive Pulver in einen chemisch reinen, strukturell dichten Hochleistungsverbundstoff verwandelt.

Zusammenfassungstabelle:

| Merkmal | Rolle beim SiC/ZTA-Sintern | Auswirkung auf die Endkeramik |

|---|---|---|

| Oxidationskontrolle | Verhindert SiO2-Bildung auf SiC-Partikeln | Gewährleistet saubere Grenzflächen und hohe Zähigkeit |

| Formschutz | Verhindert die Verbrennung von Graphitformen | Erhält Maßhaltigkeit und Stabilität |

| Entgasung | Entfernt adsorbierte Gase und flüchtige Stoffe | Eliminiert geschlossene Poren für nahezu theoretische Dichte |

| Kornreinigung | Erhöht die Oberflächenenergie von Partikeln | Fördert stärkere Bindung und schnelleres Sintern |

| Atmosphärenkontrolle | Verhindert den Abbau von Nichtoxiden | Gewährleistet chemische Reinheit der Verbundmatrix |

Verbessern Sie Ihre Materialleistung mit KINTEK Precision

Das Erreichen einer nahezu theoretischen Dichte in SiC/ZTA-Keramiken erfordert eine präzise Kontrolle der Vakuum- und Temperaturparameter. KINTEK bietet branchenführende Vakuum-, Heißpress- und CVD-Systeme, die entwickelt wurden, um Ihre komplexesten Sinterherausforderungen zu lösen. Mit fachkundiger F&E und erstklassiger Fertigung ermöglichen unsere anpassbaren Hochtemperaturöfen für Labore Forschern und Herstellern, chemisch reine Hochleistungsverbundwerkstoffe mit Leichtigkeit herzustellen.

Bereit, Ihren Sinterprozess zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wofür wird eine Heißpresse verwendet? Herstellung dichter Hochleistungsmaterialien

- Was ist die Auswirkung einer präzisen Temperaturkontrolle in einem Sinterofen? Optimierung von Cu/Ti3SiC2/C/MWCNTs-Verbundwerkstoffen

- Was ist Vakuum-Heißpressen? Erzielung überlegener Materialfestigkeit und -reinheit

- Was sind die Vorteile der Verwendung von Warmumformungsanlagen für TC4-Legierungen? Erzielen Sie glatte, faltenfreie Teile

- Welche Branchen haben von der Vakuumpresstechnologie profitiert? Steigerung der Reinheit und Festigkeit in der Fertigung

- Was sind die Schlüsselkomponenten eines Vakuumpresssystems? Wesentliche Teile für gleichmäßigen Druck und Präzision

- Was ist die Funktion der Niederdruck-Entbinderungsphase in einer Vakuum-Heißpresse? Sicherstellung der SiC-Faser-Ausrichtung und -Integrität

- Was ist die Funktion eines Infrarot-Pyrometers im SPS-Prozess von Ti-6Al-4Zr-4Nb? Präzise Phasensteuerung erklärt