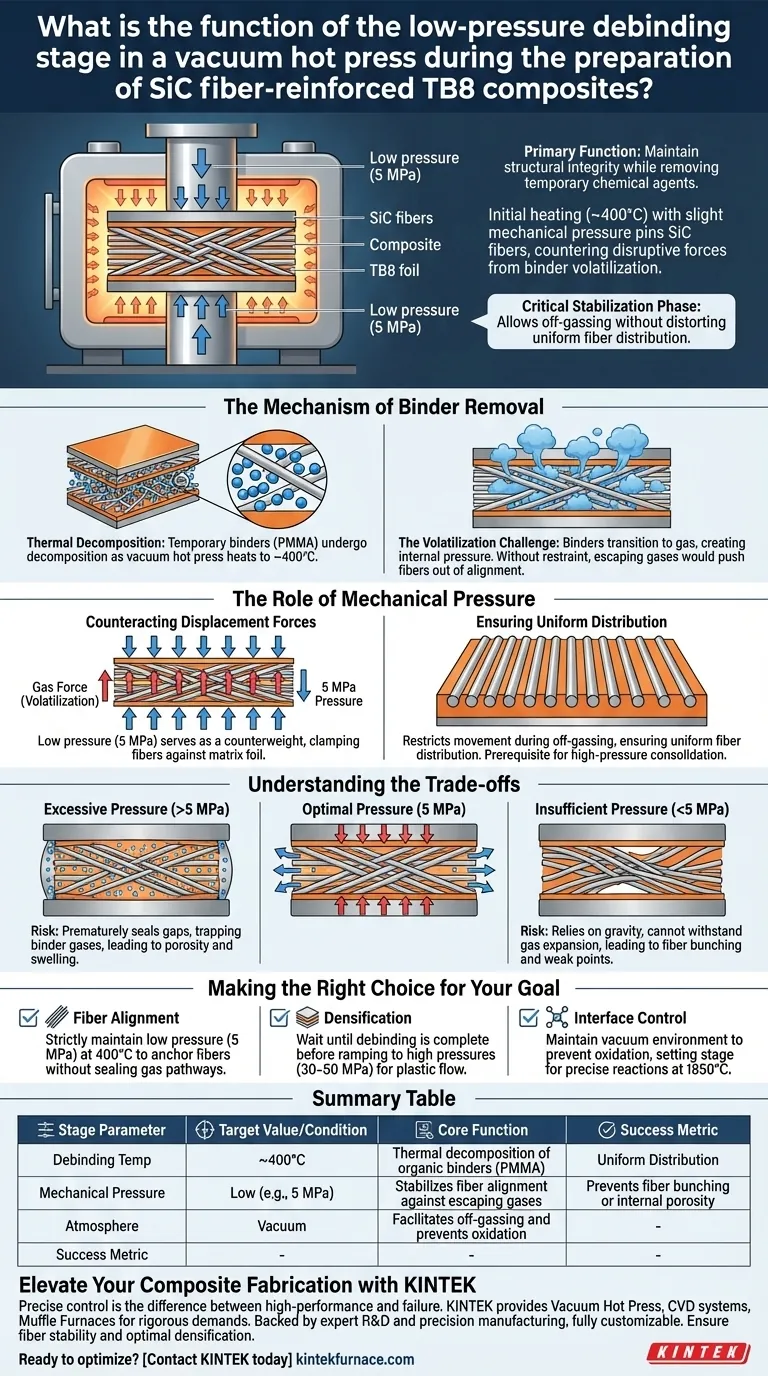

Die Hauptfunktion der Niederdruck-Entbinderungsphase besteht darin, die strukturelle Integrität des Verbundwerkstoffs zu erhalten, während temporäre chemische Agenzien entfernt werden. Während der anfänglichen Heizphase (ca. 400 °C) wird ein leichter mechanischer Druck (z. B. 5 MPa) ausgeübt, um die SiC-Fasern an Ort und Stelle zu fixieren und den störenden Kräften entgegenzuwirken, die durch die Verflüchtigung von Bindemitteln wie PMMA verursacht werden.

Die Niederdruckphase fungiert als kritische Stabilisierungsphase; sie ermöglicht die notwendige Entgasung, ohne dass die aufsteigenden Gase die gleichmäßige Verteilung der Verstärkungsfasern verzerren.

Der Mechanismus der Bindemittelentfernung

Thermische Zersetzung

Der Herstellungsprozess basiert auf temporären Bindemitteln wie PMMA (Polymethylmethacrylat), um die SiC-Fasern zunächst in der Titanmatrix zu fixieren.

Wenn die Vakuum-Heißpresse die Baugruppe auf Bereich von 400 °C erhitzt, zersetzen sich diese organischen Bindemittel thermisch.

Die Herausforderung der Verflüchtigung

Wenn sich Bindemittel zersetzen, gehen sie vom festen in den gasförmigen Zustand über.

Diese Phasenänderung erzeugt inneren Druck und Gasströmung innerhalb des Verbundwerkstoff-Preforms. Ohne Rückhaltung wäre die Kraft dieser entweichenden Gase ausreichend, um die Fasern aus der Ausrichtung zu schieben und die Homogenität des Materials zu ruinieren.

Die Rolle des mechanischen Drucks

Gegenkräfte zur Verdrängung

Die Anwendung eines spezifischen, niedrigen Drucks (5 MPa) dient als mechanisches Gegengewicht zum Verflüchtigungsprozess.

Dieser Druck ist hoch genug, um die Fasern physisch gegen die Matrixfolie zu klemmen und zu verhindern, dass sie "schwimmen" oder sich verschieben, wenn sich das Bindemittel in Gas verwandelt.

Sicherstellung einer gleichmäßigen Verteilung

Durch die Einschränkung der Bewegung während der Entgasungsphase stellt der Prozess sicher, dass die Faserverteilung gleichmäßig bleibt.

Diese Gleichmäßigkeit ist eine Voraussetzung für die nachfolgenden Hochdruckkonsolidierungsphasen, in denen die Matrix plastisch fließt, um sich mit den Fasern zu verbinden.

Verständnis der Kompromisse

Das Risiko übermäßigen Drucks

Es ist wichtig, den Entbinderungsdruck (5 MPa) nicht mit dem später verwendeten Konsolidierungsdruck (30–50+ MPa) zu verwechseln.

Die Anwendung von übermäßigem Druck während der Entbinderungsphase könnte die Lücken zwischen den Fasern und der Matrix vorzeitig versiegeln. Dies würde die verflüchtigten Bindemittelgase im Verbundwerkstoff einschließen, was zu innerer Porosität führen und dazu, dass das Material später anschwillt oder sich ablöst.

Das Risiko unzureichenden Drucks

Umgekehrt stützt sich die Anwendung von Null Druck während dieser Phase ausschließlich auf Schwerkraft und Reibung, um die Architektur zusammenzuhalten.

Dies reicht selten aus, um der Ausdehnung entweichender Gase standzuhalten, was zu Faserballungen oder Lücken führt. Diese strukturelle Unordnung führt zu deutlichen Schwachstellen im fertigen Verbundwerkstoff.

Die richtige Wahl für Ihr Ziel

Um den Vakuum-Heißpressprozess für SiC/TB8-Verbundwerkstoffe zu optimieren, stimmen Sie Ihre Druckparameter auf Ihre spezifische Herstellungsphase ab:

- Wenn Ihr Hauptaugenmerk auf der Faserausrichtung liegt: Halten Sie die Niederdruckeinstellung (z. B. 5 MPa) während des 400 °C-Anstiegs streng ein, um die Fasern zu verankern, ohne Gaswege zu versiegeln.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung liegt: Warten Sie, bis die Entbinderungsphase vollständig abgeschlossen ist, bevor Sie auf hohe Drücke (30–50 MPa) hochfahren, um den plastischen Fluss der TB8-Folie zu erzwingen.

- Wenn Ihr Hauptaugenmerk auf der Grenzflächenkontrolle liegt: Stellen Sie sicher, dass die Vakuumumgebung während der Entbindung aufrechterhalten wird, um Oxidation zu verhindern, und schaffen Sie so die Voraussetzungen für die präzise chemische Reaktion, die später bei höheren Temperaturen (1850 °C) erforderlich ist.

Die erfolgreiche Herstellung von Verbundwerkstoffen erfordert, dass die Entbindung nicht nur als Reinigungsschritt, sondern als Phase der Strukturerhaltung behandelt wird.

Zusammenfassungstabelle:

| Stufenparameter | Zielwert/Bedingung | Kernfunktion |

|---|---|---|

| Entbindungstemperatur | ~400°C | Thermische Zersetzung organischer Bindemittel (PMMA) |

| Mechanischer Druck | Niedrig (z. B. 5 MPa) | Stabilisiert die Faserausrichtung gegen entweichende Gase |

| Atmosphäre | Vakuum | Erleichtert die Entgasung und verhindert Oxidation |

| Erfolgsmetrik | Gleichmäßige Verteilung | Verhindert Faserballung oder innere Porosität |

Verbessern Sie Ihre Verbundwerkstoffherstellung mit KINTEK

Präzise Kontrolle über die Entbindungs- und Konsolidierungsphasen ist der Unterschied zwischen einem Hochleistungsverbundwerkstoff und Materialversagen. KINTEK bietet branchenführende Vakuum-Heißpresssysteme, CVD-Systeme und Muffelöfen, die für die anspruchsvollen Anforderungen der Produktion von SiC-faserverstärkten Materialien ausgelegt sind.

Mit fachkundiger F&E und präziser Fertigung sind unsere Hochtemperatur-Laböfen vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen. Gewährleisten Sie die Faserstabilität und optimale Verdichtung in jedem Zyklus.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Funktionen erfüllt eine Graphitform beim Vakuum-Heißpressen von ZnS? Optimierung von Dichte und optischer Reinheit

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Was ist die Hauptfunktion eines Vakuum-Heizpressenofens bei der Herstellung von Fe-basierten amorphe Legierung/Aluminium-Mikrolaminat-Verbundwerkstoffen? Perfekte Festkörperbindung erreichen

- Was sind die Kernvorteile des Hochvakuum-Heißpresssinterns für Al2O3/TiC-Keramiken? Erreichen nahezu theoretischer Dichte

- Warum wird eine hochpräzise Laborpresse für Verbundkeramiken auf TiB2-Basis verwendet? Gewährleistung einer makellosen Grünlingsvorbereitung

- Warum wird eine Vakuum-Heißpresskammer für das Sintern von CNT-Al-Verbundwerkstoffen benötigt? Optimierung von Dichte und Grenzflächenbindung

- Welche Temperaturregelungsmerkmale weisen Vakuum-Heißpressen auf? Präzision bei der Hochtemperatur-Materialverarbeitung erzielen

- Welche Presskraft- und Temperaturbereiche sind beim Vakuumheißpressen verfügbar? Optimieren Sie Ihre Materialverarbeitung