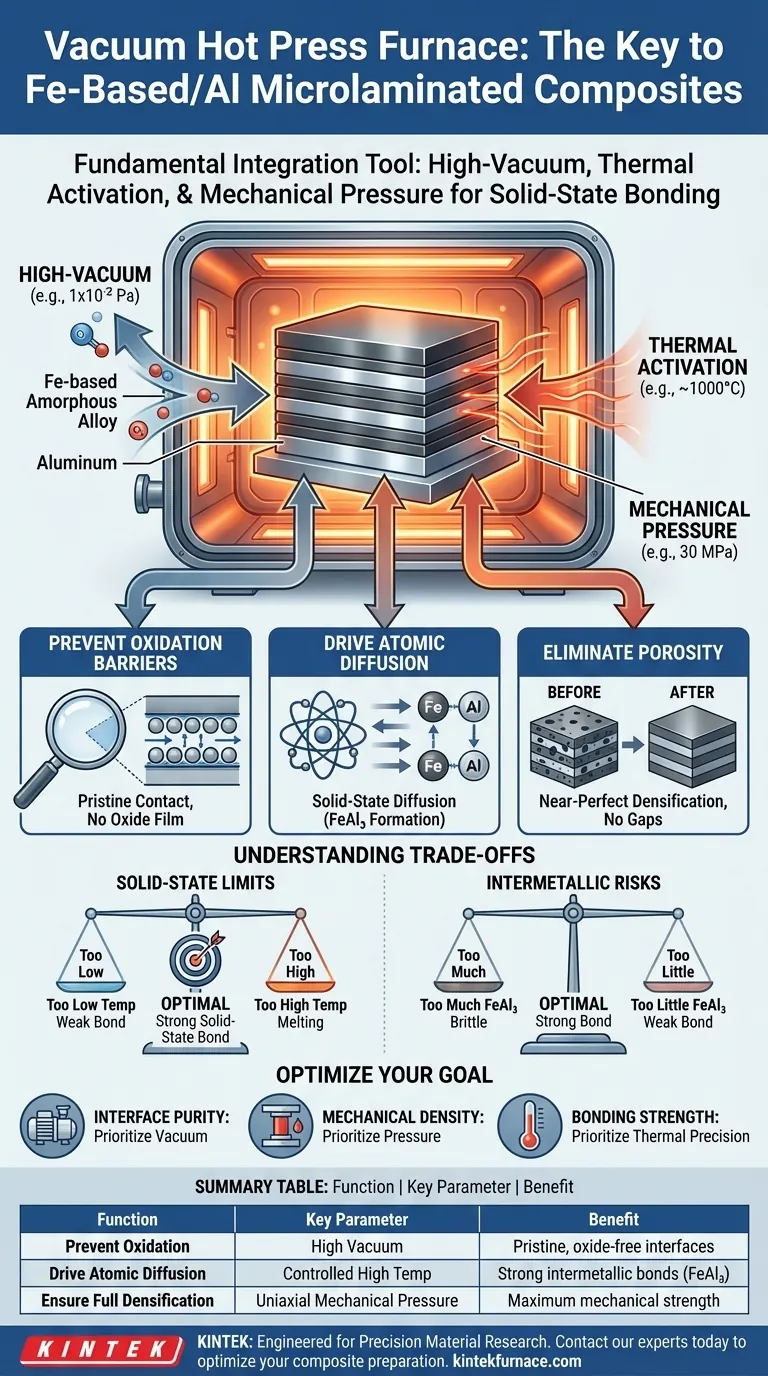

Der Vakuum-Heizpressenofen dient als grundlegendes Integrationswerkzeug für die Herstellung von Fe-basierten amorphe Legierung/Aluminium-Mikrolaminat-Verbundwerkstoffen. Er bietet eine kontrollierte Umgebung, die gleichzeitig thermische Aktivierung und mechanischen Druck in einer Hochvakuumkammer anwendet. Diese Kombination ist unerlässlich, um eine metallurgische Festkörperbindung zu erreichen, die schnelle Oxidation von Aluminium zu verhindern und die vollständige Verdichtung der Verbundschichten zu gewährleisten.

Der Kernwert dieser Ausrüstung liegt in ihrer Fähigkeit, die natürlichen Barrieren für die Bindung zwischen Eisen und Aluminium zu überwinden. Durch die Entfernung von Sauerstoff und die Anwendung von druckunterstützter Wärme werden Atome gezwungen, über die Schichten zu diffundieren, wodurch ein einheitliches, hochfestes Strukturmaterial entsteht, ohne die Komponenten zu schmelzen.

Die Mechanik der Verbundstoffbildung

Verhinderung von Oxidationsbarrieren

Die Anwesenheit von Sauerstoff ist der Hauptfeind der Aluminiumbindung. Aluminium bildet von Natur aus eine zähe Oxidschicht, die als Barriere für die atomare Wechselwirkung wirkt. Der Ofen erzeugt eine Hochvakuumumgebung (z. B. $1 \times 10^{-2}$ Pa), um die Bildung dieser Oxidschichten zu verhindern. Dies gewährleistet eine unberührte Kontaktfläche und erhält offene Kanäle für die elementare Diffusion zwischen der amorphen Legierung und den Aluminiumschichten.

Förderung der atomaren Diffusion

Das bloße Zusammenpressen von Schichten reicht nicht für die strukturelle Integrität aus; die Materialien müssen auf atomarer Ebene binden. Der Ofen nutzt thermische Aktivierung (z. B. Temperaturen um 1000 °C, abhängig von der spezifischen Legierung), um die Bewegung von Eisen- und Aluminiumatomen anzuregen. Dies fördert die Festkörperdiffusion, was zur Bildung von kontrollierten intermetallischen Verbindungen wie $FeAl_3$ führt, die für die hochfeste metallurgische Bindung verantwortlich sind.

Beseitigung von Porosität

Lücken und Hohlräume zwischen den Schichten beeinträchtigen die mechanische Festigkeit eines Verbundwerkstoffs erheblich. Der Ofen übt uniaxialen mechanischen Druck (z. B. 30 MPa) auf den Materialstapel aus. Dieser Druck erzwingt plastische Verformung und Umlagerung der Materialien, wodurch Lufteinschlüsse effektiv herausgepresst und Zwischenschichthohlräume geschlossen werden, um eine nahezu perfekte Verdichtung zu erreichen.

Verständnis der Kompromisse

Grenzen der Festkörperphase vs. Bindungsqualität

Während hohe Temperaturen die Diffusion unterstützen, muss der Prozess eine Festkörperreaktion bleiben. Wenn die Temperatur zu niedrig ist, ist die Diffusion träge und die Bindung wird schwach sein. Wenn die Temperatur jedoch zu hoch ist, besteht die Gefahr, dass das Aluminium schmilzt oder die Eigenschaften der Fe-basierten amorphen Legierung verändert werden. Der Ofen ermöglicht eine präzise thermische Steuerung, um dieses schmale Fenster zu treffen.

Risiken der intermetallischen Bildung

Die Bildung von Verbindungen wie $FeAl_3$ ist für die Bindung notwendig, aber eine Übermenge kann nachteilig sein. Dicke intermetallische Schichten können dem Verbundwerkstoff Sprödigkeit verleihen. Der Vakuum-Heizpressprozess erfordert eine sorgfältige Kalibrierung von Zeit und Temperatur, um genügend Diffusion für die Haftung zu gewährleisten, aber nicht so viel, dass die Grenzfläche spröde wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung Ihrer Fe-basierten/Aluminium-Verbundwerkstoffe zu optimieren, beachten Sie diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Grenzflächenreinheit liegt: Priorisieren Sie die Vakuumfähigkeiten des Ofens; ein höheres Vakuum ist unerlässlich, um adsorbierte Feuchtigkeit zu entfernen und Oxidbarrieren zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Dichte liegt: Konzentrieren Sie sich auf die hydraulische Druckkapazität; höherer Druck ist erforderlich, um die plastische Verformung zu erleichtern und mikroskopische Poren an der Grenzfläche zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Bindungsfestigkeit liegt: Konzentrieren Sie sich auf die thermische Präzision; Sie müssen Temperaturen aufrechterhalten, die die atomare Diffusion maximieren (Bildung von $FeAl_3$), ohne in Flüssigphasenreaktionen überzugehen.

Die Beherrschung der Vakuum-Heizpressparameter verwandelt inkompatible, unterschiedliche Schichten in ein einziges, leistungsstarkes Ingenieurmaterial.

Zusammenfassungstabelle:

| Funktion | Schlüsselparameter | Nutzen |

|---|---|---|

| Oxidation verhindern | Hochvakuum (z. B. 1x10⁻² Pa) | Erzeugt unberührte, oxidfreie Bindungsflächen |

| Atomare Diffusion fördern | Kontrollierte Hochtemperatur (z. B. ~1000 °C) | Fördert die Bildung starker intermetallischer Bindungen (z. B. FeAl₃) |

| Vollständige Verdichtung sicherstellen | Uniaxialer mechanischer Druck (z. B. 30 MPa) | Beseitigt Porosität für maximale mechanische Festigkeit |

Sind Sie bereit, Ihre Materialforschung mit präzisionskontrollierter Festkörperbindung zu transformieren?

Unsere Vakuum-Heizpressenöfen sind so konstruiert, dass sie die exakte Kombination aus Hochvakuum, präziser Temperaturregelung und gleichmäßigem Druck liefern, die für die Herstellung von Hochleistungs-Mikrolaminat-Verbundwerkstoffen wie Fe-basierten amorphen Legierungen/Aluminium erforderlich ist. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle für spezifische Anforderungen anpassbar sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuum-Heizpressenofen für Ihre spezifischen Ziele bei der Verbundstoffherstellung optimiert werden kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist das „endgültige Kurzzeitpressen“ beim Vakuum-Heißpressen wichtig? Maximale Materialdichte freischalten

- Wie erleichtert ein Vakuum-Heißpressen (VHP)-Ofen die Herstellung von hochdichtem Mg3Sb2? Experte Verdichtung

- Welche Arten von fortschrittlichen Materialien können mit einer Vakuumpresse hergestellt werden? Entfesseln Sie die Herstellung von Hochleistungsbauteilen

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Warum ist eine Hochvakuumumgebung entscheidend bei der Herstellung von Kupfer-Kohlenstoff-Nanoröhren-Kompositen in einem Vakuum-Heißpress-Ofen? Erreichen Sie überlegene Verbundintegrität

- Was sind die Vorteile der Funkenplasmasonderung (SPS) für Mo-Cr-Y-Verbundwerkstoffe? Hochleistungsfertigung

- Welche Rolle spielt das Heißpressen in der Materialwissenschaft? Erreichen Sie effizient hochdichte, komplexe Teile

- Was sind die Vorteile eines Vakuum-Warmpressofens im Vergleich zur explosiven Plattierung? Erhalten Sie präzise Ergebnisse