In der Materialwissenschaft ist das Heißpressen eine leistungsstarke Technik, die Pulvermaterialien gleichzeitig formt und verdichtet, um ein festes Bauteil zu erhalten. Es nutzt eine Kombination aus hoher Temperatur und mechanischem Druck, um loses Pulver in einem oft einstufigen Prozess in ein dichtes, hochleistungsfähiges Teil mit präzisen Abmessungen umzuwandeln.

Die wesentliche Rolle des Heißpressens besteht darin, eine nahezu perfekte Verdichtung und überragende Materialeigenschaften zu erreichen, die mit drucklosen oder Raumtemperaturmethoden oft unmöglich sind. Es überbrückt die Lücke zwischen Rohmaterial und einem fertigen, hochleistungsfähigen Bauteil.

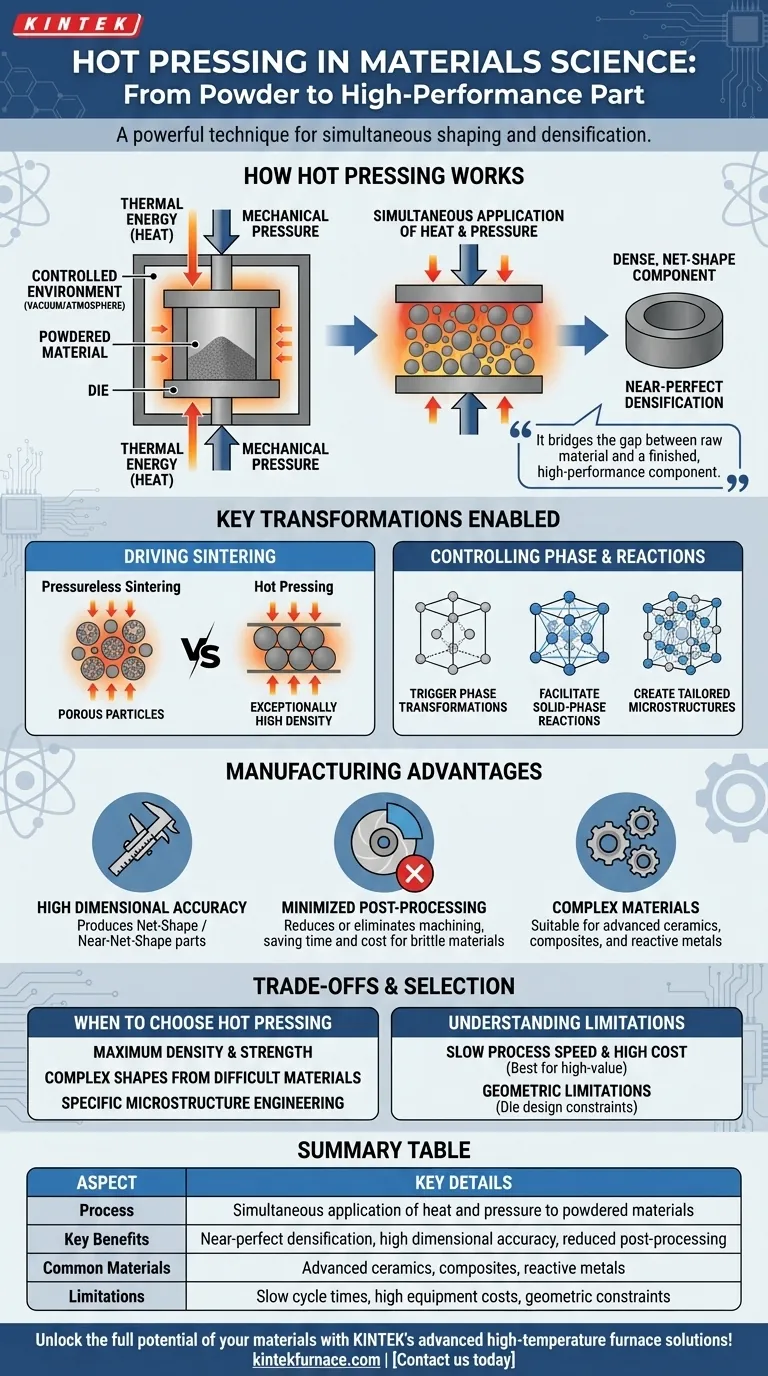

Wie Heißpressen grundlegend funktioniert

Heißpressen ist eine elegante Synergie aus thermischer und mechanischer Energie, die in einer streng kontrollierten Umgebung angewendet wird, um ein bestimmtes Ergebnis zu erzielen.

Die Kraft von Hitze und Druck

Die Materialpulver werden erhitzt, aber nicht so stark, dass sie vollständig schmelzen. Diese thermische Energie macht die Materialpartikel biegsamer und erhöht die Rate der atomaren Diffusion.

Gleichzeitig wird ein starker äußerer Druck ausgeübt. Diese Kraft drückt die erweichten Partikel zusammen, kollabiert die leeren Räume (oder Porosität) zwischen ihnen und fördert die Bildung starker Bindungen an den Berührungspunkten.

Eine kontrollierte Umgebung für Präzision

Dieser gesamte Prozess findet in einer speziellen Presse statt, oft unter kontrollierter Atmosphäre oder Vakuum. Dies verhindert Oxidation oder Kontamination, was bei der Arbeit mit reaktiven Hochleistungsmaterialien entscheidend ist.

Die Schlüsseltransformationen, die es ermöglicht

Die Kombination aus Hitze und Druck führt zu grundlegenden Veränderungen im Material, was die wahre Quelle seiner Leistungsfähigkeit ist.

Sintern bis an die Grenze treiben

Sintern ist der Prozess, bei dem Partikel allein durch Hitze zu einer festen Masse verbunden werden. Heißpressen beschleunigt diesen Prozess dramatisch.

Der äußere Druck zwingt Partikel physisch in Kontakt und eliminiert Poren viel effektiver als Hitze allein. Dies ist der Mechanismus, der für die Herstellung von Materialien mit außergewöhnlich hoher Dichte verantwortlich ist, die direkt mit verbesserter Festigkeit und Haltbarkeit korreliert.

Phasenkontrolle und Reaktionen

Die präzise Temperatur und der Druck ermöglichen es Ingenieuren, spezifische Phasenumwandlungen – Änderungen in der internen Kristallstruktur des Materials – auszulösen. Dies wird verwendet, um ein Endmaterial mit gewünschten Eigenschaften wie erhöhter Härte oder thermischer Stabilität zu erzeugen.

Es erleichtert auch Festphasenreaktionen, bei denen verschiedene Pulvermaterialien direkt in der Presse reagieren können, um neue Verbindungen oder Verbundwerkstoffe zu bilden.

Der Fertigungsvorteil: Vom Pulver zum Teil

Neben der Verbesserung der Materialeigenschaften bietet das Heißpressen erhebliche praktische Vorteile im Fertigungsablauf.

Hohe Maßgenauigkeit

Da das Material in einer starren Matrize konsolidiert wird, weist das fertige Bauteil eine ausgezeichnete Maßgenauigkeit auf und kann komplexen Geometrien entsprechen. Dies wird oft als Herstellung eines "Endkontur"- oder "Nahe-Endkontur"-Teils bezeichnet.

Minimierung der Nachbearbeitung

Die Fähigkeit, ein fertiges Teil mit engen Toleranzen direkt aus Pulver herzustellen, reduziert oder eliminiert drastisch die Notwendigkeit einer nachträglichen Bearbeitung oder Schleifens. Für harte, spröde Materialien wie fortschrittliche Keramiken ist das Vermeiden der Bearbeitung eine enorme Einsparung an Zeit, Kosten und Komplexität.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Heißpressen keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für den effektiven Einsatz.

Prozessgeschwindigkeit und Kosten

Heißpresszyklen können aufgrund der für das Erhitzen und Abkühlen benötigten Zeit langsam sein. Die für die Erzeugung hoher Temperaturen und Drücke benötigte Ausrüstung ist ebenfalls teuer, wodurch dieses Verfahren besser für hochwertige Komponenten als für die Massenproduktion geeignet ist.

Geometrische Einschränkungen

Die Form des Endteils ist durch das Design der Matrize begrenzt. Extrem komplexe interne Merkmale oder sehr große Komponenten können mit dieser Methode schwierig oder unmöglich herzustellen sein.

Wann Sie sich für das Heißpressen entscheiden sollten

Ihr spezifisches Ziel bestimmt, ob Heißpressen der richtige Ansatz für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Festigkeit liegt: Heißpressen ist die überlegene Wahl zur Herstellung von Komponenten mit minimaler Porosität und außergewöhnlichen mechanischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen Form aus einem schwer zu bearbeitenden Material liegt: Die Near-Net-Shape-Fähigkeit des Heißpressens kann kostspielige und herausfordernde Bearbeitungsschritte umgehen und erhebliche Ressourcen einsparen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung einer spezifischen Mikrostruktur liegt: Die präzise Kontrolle über Temperatur und Druck ermöglicht es Ihnen, Phasenumwandlungen zu steuern und Materialien mit maßgeschneiderten Leistungsmerkmalen zu erstellen.

Letztendlich ermöglicht Ihnen das Heißpressen, Rohpulver in fertige, hochleistungsfähige Teile umzuwandeln, indem es deren Form und Funktion in einem einzigen, entscheidenden Schritt steuert.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Gleichzeitige Anwendung von Wärme und Druck auf Pulvermaterialien |

| Wesentliche Vorteile | Nahezu perfekte Verdichtung, hohe Maßgenauigkeit, reduzierte Nachbearbeitung |

| Gängige Materialien | Fortschrittliche Keramiken, Verbundwerkstoffe, reaktive Metalle |

| Einschränkungen | Lange Zykluszeiten, hohe Ausrüstungskosten, geometrische Einschränkungen |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit maßgeschneiderten Heißpresssystemen, darunter Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, vom Erreichen maximaler Dichte bis zur effizienten Herstellung komplexer Formen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Entwicklungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?