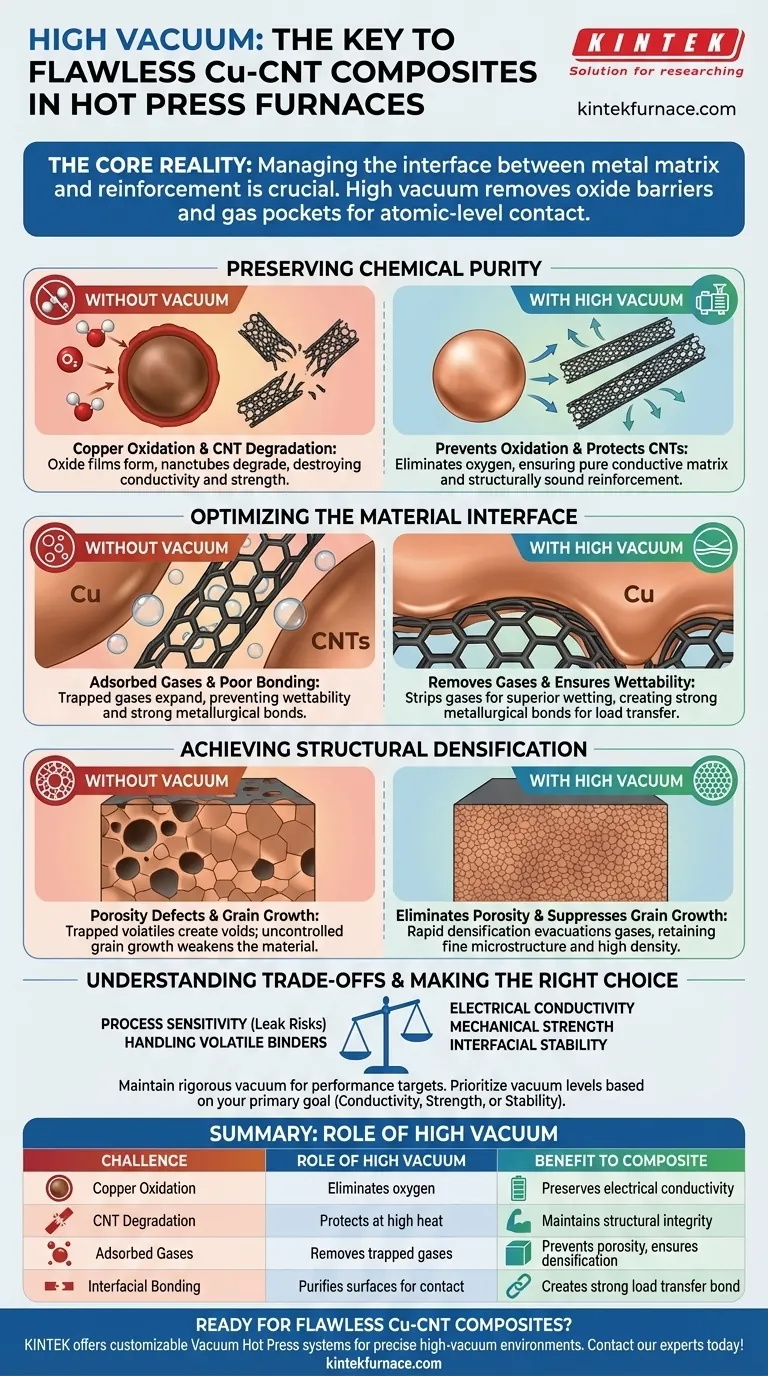

Die Integrität von Kupfer-Kohlenstoff-Nanoröhren (Cu-CNT)-Kompositen hängt grundlegend von der Reinheit der Sinterumgebung ab. Ein Hochvakuum ist entscheidend, da es gleichzeitig die Oxidation der Kupfermatrix und der Nanoröhren verhindert und gleichzeitig adsorbierte Gase von den Pulveroberflächen aktiv absaugt. Ohne diese kontrollierte Atmosphäre kann das Material nicht den für hohe elektrische Leitfähigkeit und überlegene mechanische Festigkeit erforderlichen Kontakt auf atomarer Ebene erreichen.

Die Kernrealität Die Herstellung eines brauchbaren Cu-CNT-Komposits dreht sich weniger um das Erhitzen des Materials als vielmehr um die Steuerung der Grenzfläche zwischen Metall und Verstärkung. Eine Hochvakuumumgebung ist der primäre Mechanismus, der Oxidbarrieren und Gasblasen entfernt und die direkte atomare Diffusion ermöglicht, die für ein dichtes Hochleistungs-Komposit erforderlich ist.

Chemische Reinheit bei hohen Temperaturen bewahren

Verhinderung der Oxidation der Kupfermatrix

Bei den erhöhten Temperaturen, die für das Sintern erforderlich sind, reagiert Kupfer stark mit Sauerstoff. Ohne Vakuum bilden sich schnell Oxidschichten auf der Oberfläche der Kupferpartikel.

Diese Oxidschichten wirken als elektrische Isolatoren und mechanische Schwachstellen. Eine Hochvakuumumgebung (oft um $10^{-5}$ mbar) eliminiert Sauerstoff und stellt sicher, dass die Kupfermatrix rein und leitfähig bleibt.

Schutz der Kohlenstoff-Nanoröhren

Kohlenstoff-Nanoröhren (CNTs) fungieren als Verstärkungsphase, sind aber auch anfällig für Degradation in Gegenwart von Sauerstoff bei hoher Hitze.

Die Vakuumumgebung schützt die strukturelle Integrität der CNTs. Diese Erhaltung ist entscheidend, da jede Beschädigung der Nanoröhrenstruktur die mechanische Verstärkung, die sie dem Komposit verleihen, beeinträchtigt.

Optimierung der Materialgrenzfläche

Entfernung von adsorbierten Gasen

Gemahlene Pulver, insbesondere solche, die bei der Herstellung von Kompositen verwendet werden, haben eine hohe spezifische Oberfläche, die erhebliche Mengen an adsorbierten Gasen einfängt.

Wenn diese Gase nicht evakuiert werden, dehnen sie sich beim Erhitzen aus. Ein Hochvakuum entfernt diese Gase effektiv von den Pulveroberflächen, bevor die Sinterphase beginnt.

Gewährleistung von Benetzbarkeit und Bindung

Eine starke Grenzflächenbindung beruht auf "Benetzbarkeit" – der Fähigkeit des Metalls, über die Verstärkung zu fließen und daran zu haften.

Durch die Reinigung der Pulveroberfläche und die Entfernung von Verunreinigungen verbessert das Vakuum die Benetzbarkeit zwischen Kupfer und CNTs. Dies führt zu einer starken metallurgischen Bindung, die für eine effektive Lastübertragung innerhalb des Komposits unerlässlich ist.

Erreichung struktureller Verdichtung

Beseitigung von Porositätsfehlern

Porosität ist der Feind der mechanischen Festigkeit. Eingeschlossene Gase und flüchtige Stoffe, die in den Anfangsstadien des Erhitzens nicht entfernt werden, erzeugen Hohlräume (Poren) im Endprodukt.

Die Vakuumumgebung evakuiert Gase aus den Zwischenräumen zwischen den Pulverpartikeln. Dies ermöglicht eine schnelle und vollständige Verdichtung des Materials im thermoplastischen Zustand.

Unterdrückung des Kornwachstums

Während die Verdichtung erwünscht ist, kann unkontrolliertes Kornwachstum das Material schwächen.

Das Vakuum-Heißpressen ermöglicht eine schnelle Verdichtung, die übermäßiges Kornwachstum effektiv unterdrückt. Dieses Gleichgewicht führt zu einem Bulk-Material, das eine feine Mikrostruktur und hohe Dichte beibehält.

Abwägungen verstehen

Prozesssensibilität und Leckrisiken

Obwohl ein Hochvakuum unverzichtbar ist, birgt es eine erhebliche Prozesssensibilität. Die Ausrüstung erfordert eine rigorose Wartung von Dichtungen und Pumpen.

Selbst ein geringes Leck oder das Nichterreichen des spezifischen Vakuumschwellenwerts kann zu teilweiser Oxidation führen. Dies ist oft schädlicher als ein Totalausfall, da es unsichtbare Defekte im Komposit erzeugt, die zu unvorhersehbaren Leistungen führen.

Handhabung flüchtiger Bindemittel

Bei einigen Herstellungsverfahren, die Bindemittel oder Wachse beinhalten, hilft das Vakuum bei der Extraktion dieser flüchtigen Stoffe.

Dies erfordert jedoch sorgfältige Aufheizraten. Wenn das Vakuum zu schnell und zu stark an flüchtigen Bindemitteln zieht, kann dies die Pulveranordnung vor dem Sintern stören.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Konfiguration Ihrer Vakuum-Heißpress-Parameter Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie die höchstmöglichen Vakuumgrade, um die vollständige Entfernung von Oxidfilmen zu gewährleisten, die als Barrieren für den Elektronenfluss wirken.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Konzentrieren Sie sich auf die Evakuierung von Zwischengasen, um Porosität zu minimieren und eine vollständig dichte Struktur zu gewährleisten, die physikalischen Belastungen standhält.

- Wenn Ihr Hauptaugenmerk auf Grenzflächenstabilität liegt: Stellen Sie sicher, dass das Vakuum während der Abkühlphase aufrechterhalten wird, um eine erneute Oxidation der Oberfläche zu verhindern, während das Material noch chemisch aktiv ist.

Das Vakuum ist nicht nur eine Schutzmaßnahme; es ist ein aktives Verarbeitungswerkzeug, das die endgültige Qualität der Grenzfläche zwischen Ihrer Matrix und Ihrer Verstärkung bestimmt.

Zusammenfassungstabelle:

| Herausforderung | Rolle des Hochvakuums | Nutzen für das Komposit |

|---|---|---|

| Kupferoxidation | Eliminiert Sauerstoff aus der Kammer | Bewahrt die elektrische Leitfähigkeit der Matrix |

| CNT-Degradation | Schützt Nanoröhren vor Sauerstoff bei hoher Hitze | Erhält die strukturelle Integrität für mechanische Verstärkung |

| Adsorbierte Gase | Entfernt Gase, die auf Pulveroberflächen eingeschlossen sind | Verhindert Porosität und gewährleistet vollständige Verdichtung |

| Grenzflächenbindung | Reinigt Oberflächen für besseren Metall-CNT-Kontakt | Schafft eine starke Bindung für effektive Lastübertragung |

Bereit, makellose Cu-CNT-Komposite zu erzielen? Der richtige Ofen ist entscheidend. KINTEK bietet, gestützt auf F&E und Fertigungsexpertise, kundenspezifische Vakuum-Heißpresssysteme, einschließlich Muffel-, Rohr-, Dreh- und CVD-Öfen, die darauf ausgelegt sind, die präzise Hochvakuumumgebung zu liefern, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Lösung für Ihre einzigartigen Bedürfnisse bei der Herstellung von Kompositen entwickeln können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die gängigen Anwendungen von Heißpressöfen? Erschließen Sie Lösungen für hochdichte Materialien

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Wie profitieren pulvermetallurgische Prozesse vom Vakuum-Warmpressen? Erzielung dichter, hochleistungsfähiger Werkstoffe

- Wie funktioniert Graphitfilz als Isoliermaterial in FAST-Geräten? Steigern Sie Effizienz & thermische Gleichmäßigkeit

- In welchen Bereichen wird die Heißpresstechnologie angewendet? Essenziell für Luft- und Raumfahrt, Verteidigung und fortschrittliche Fertigung

- Was sind die Hauptvorteile des Warmpressens? Erzielung überlegener Dichte und Festigkeit für Hochleistungsmaterialien

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Was ist die Funktion der Niederdruck-Entbinderungsphase in einer Vakuum-Heißpresse? Sicherstellung der SiC-Faser-Ausrichtung und -Integrität