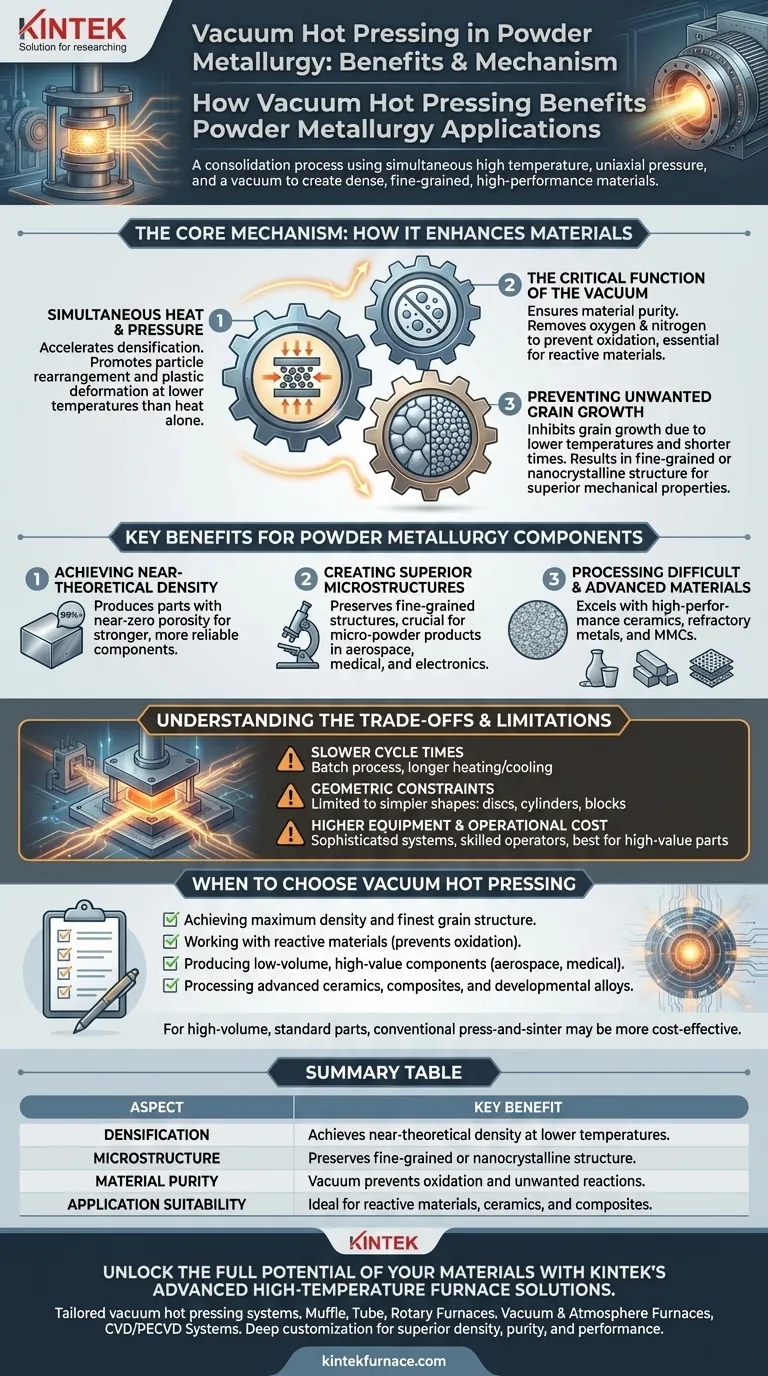

In der Pulvermetallurgie ist das Vakuum-Warmpressen (VHP) ein Konsolidierungsverfahren zur Herstellung außergewöhnlich dichter, hochleistungsfähiger Werkstoffe mit feinkörniger Mikrostruktur. Dies wird erreicht, indem gleichzeitig hohe Temperatur und uniaxialer Druck auf ein Pulver in einem Vakuum ausgeübt werden. Diese Kombination ermöglicht eine vollständige Verdichtung bei niedrigeren Temperaturen als beim konventionellen Sintern, was entscheidend ist, um das Kornwachstum zu verhindern, das die mechanischen Eigenschaften beeinträchtigen kann.

Der grundlegende Vorteil des Vakuum-Warmpressens liegt in seiner Fähigkeit, eine nahezu vollständige Verdichtung bei niedrigeren Temperaturen als bei drucklosen Verfahren zu erreichen. Dies bewahrt die feinkörnige Mikrostruktur, die für die Herstellung von Werkstoffen mit überlegener Festigkeit, Härte und Leistung unerlässlich ist, insbesondere bei der Verarbeitung fortschrittlicher oder reaktiver Pulver.

Der Kernmechanismus: Wie es Werkstoffe verbessert

Das Vakuum-Warmpressen ist nicht nur ein Erwärmungsprozess, sondern eine synergistische Kombination von drei unterschiedlichen Elementen: Druck, Temperatur und eine kontrollierte Atmosphäre. Das Verständnis ihrer gemeinsamen Funktionsweise zeigt, warum es so effektiv ist.

Die Rolle gleichzeitiger Hitze und Druck

Die Ausübung von uniaxialem Druck, während das Material heiß ist, beschleunigt die Verdichtung dramatisch. Der Druck fördert die Partikelneuanordnung und plastische Verformung und schließt die Hohlräume zwischen den Pulverpartikeln viel effektiver und bei niedrigeren Temperaturen als Wärme allein.

Die kritische Funktion des Vakuums

Die Vakuumumgebung ist für die Materialreinheit unerlässlich. Durch die Entfernung von atmosphärischen Gasen wie Sauerstoff und Stickstoff werden unerwünschte chemische Reaktionen, wie Oxidation, verhindert. Dies ist nicht verhandelbar bei der Verarbeitung reaktiver Materialien wie hochschmelzender Metalle oder bestimmter fortschrittlicher Keramiken.

Verhinderung unerwünschten Kornwachstums

Die Festigkeit eines Werkstoffs ist oft umgekehrt proportional zu seiner Korngröße. Da das Vakuum-Warmpressen eine Verdichtung bei niedrigeren Temperaturen und kürzeren Zeiten ermöglicht, hemmt es das Kornwachstum. Dies führt zu einem Endprodukt mit einer feinkörnigen oder sogar nanokristallinen Struktur, was sich direkt in überlegenen mechanischen Eigenschaften niederschlägt.

Wesentliche Vorteile für pulvermetallurgische Komponenten

Der einzigartige Mechanismus des Vakuum-Warmpressens liefert greifbare Vorteile in der Endkomponente und ermöglicht die Herstellung von Werkstoffen, die mit anderen Methoden nicht erzeugt werden können.

Erreichen nahezu theoretischer Dichte

Der Hauptvorteil ist die Fähigkeit, Teile mit nahezu keiner Porosität herzustellen. Der ausgeübte Druck presst die Hohlräume effektiv heraus, was zu einer vollständig dichten Komponente führt, die unter Belastung stärker und zuverlässiger ist.

Erzeugung überlegener Mikrostrukturen

Das Verfahren ist unübertroffen bei der Herstellung von Werkstoffen mit einer stabilen, feinkörnigen Mikrostruktur. Dies ist besonders effektiv für Mikropulverprodukte, bei denen die Beibehaltung der anfänglichen kleinen Partikelgröße für die endgültigen Eigenschaften entscheidend ist. Diese Kontrolle ist für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Geräten und in der Elektronik unerlässlich.

Verarbeitung schwieriger und fortschrittlicher Materialien

Das Vakuum-Warmpressen eignet sich hervorragend zur Konsolidierung von Werkstoffen, die sich mit herkömmlichen Sinterverfahren nur schwer verarbeiten lassen. Dazu gehören Hochleistungskeramiken für die Industrie, hochschmelzende Metalle und metallische Matrixverbundwerkstoffe (MMCs), die sowohl hohe Dichte als auch eine reine, kontrollierte Mikrostruktur erfordern.

Abwägungen und Einschränkungen verstehen

Obwohl das Vakuum-Warmpressen leistungsstark ist, handelt es sich um einen spezialisierten Prozess mit spezifischen Einschränkungen. Eine objektive Bewertung erfordert die Anerkennung seiner Kompromisse im Vergleich zu anderen Fertigungsverfahren.

Längere Zykluszeiten

Das Vakuum-Warmpressen ist von Natur aus ein Chargenprozess. Die Zeit, die für das Beladen der Form, das Evakuieren, das Erhitzen, das Pressen und das Abkühlen benötigt wird, macht es langsamer als kontinuierliche Verfahren oder Hochvolumen-Press-Sinter-Operationen.

Geometrische Einschränkungen

Die Verwendung einer uniaxialen Form und eines Stempels begrenzt das Verfahren im Allgemeinen auf einfachere Formen, wie Scheiben, Zylinder und rechteckige Blöcke. Komplexe, nahezu endkonturnahe Teile eignen sich oft besser für Methoden wie das Metallpulverspritzgießen (MIM) oder das heißisostatische Pressen (HIP).

Höhere Geräte- und Betriebskosten

Vakuum-Warmpressanlagen sind hochentwickelt und stellen eine erhebliche Kapitalinvestition dar. Sie erfordern geschultes Bedienpersonal und weisen höhere Betriebskosten auf als herkömmliche Öfen, weshalb das Verfahren am besten für hochwertige Komponenten geeignet ist, bei denen die Leistung die Kosten rechtfertigt.

Wann sollte man sich für das Vakuum-Warmpressen entscheiden?

Ihre Wahl der Konsolidierungsmethode hängt vollständig vom verwendeten Material und der zu erzielenden Leistung ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und der feinstmöglichen Korngrößenstruktur liegt: Das Vakuum-Warmpressen ist die ideale Wahl, insbesondere für fortschrittliche Keramiken, Verbundwerkstoffe und experimentelle Legierungen.

- Wenn Sie mit reaktiven Materialien arbeiten, die keiner atmosphärischen Einwirkung ausgesetzt werden dürfen: Die Vakuumumgebung ist unabdingbar, um Oxidation zu verhindern und die Integrität des Materials zu gewährleisten.

- Wenn Ihr Ziel die Herstellung von Kleinserien hochwertiger Komponenten für kritische Anwendungen ist: Das Verfahren bietet eine beispiellose Kontrolle über die Mikrostruktur, was die langsamere Zykluszeit für Luft- und Raumfahrt- oder Medizintechnik-Teile rechtfertigt.

- Wenn Sie große Mengen von Standardmetallteilen mit moderaten Leistungsanforderungen herstellen müssen: Eine kostengünstigere Methode wie das herkömmliche Pressen und Sintern ist die angemessene Wahl.

Letztendlich ist die Wahl des Vakuum-Warmpressens eine strategische Entscheidung, bei der die endgültigen Materialeigenschaften und die Leistung Vorrang vor Produktionsgeschwindigkeit und Kosten haben.

Zusammenfassungstabelle:

| Aspekt | Hauptvorteil |

|---|---|

| Verdichtung | Erreicht nahezu theoretische Dichte bei niedrigeren Temperaturen |

| Mikrostruktur | Bewahrt eine feinkörnige oder nanokristalline Struktur |

| Materialreinheit | Vakuum verhindert Oxidation und unerwünschte Reaktionen |

| Anwendungsgeeignetheit | Ideal für reaktive Materialien, Keramiken und Verbundwerkstoffe |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir verschiedenen Laboren maßgeschneiderte Vakuum-Warmpresssysteme an, darunter Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Dichte, Reinheit und Leistung für hochwertige Komponenten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre pulvermetallurgischen Anwendungen verbessern können!

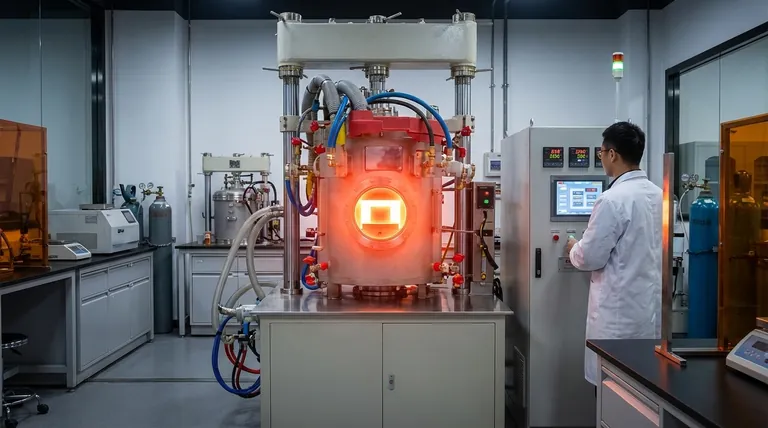

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte