In der Hochleistungsfertigung zeichnet sich das Warmpressen durch seine einzigartige Fähigkeit aus, gleichzeitig intensive Hitze und mechanischen Druck anzuwenden. Diese Kombination ermöglicht die Herstellung von Komponenten mit nahezu perfekter Dichte, überlegener mechanischer Festigkeit und außergewöhnlicher Gleichmäßigkeit, indem die Materialkonsolidierung erzwungen und interne Hohlräume in einer hochkontrollierten Umgebung beseitigt werden.

Das Warmpressen ist mehr als nur ein einfaches Fügeverfahren; es ist ein transformativer Prozess. Durch die Verwendung von kontrollierter Wärme und Druck zur grundlegenden Neukonstruktion der internen Struktur eines Materials löst es das Kernproblem von Defekten wie Porosität und ermöglicht die Herstellung von Materialien, die sich ihrer theoretisch maximalen Leistung annähern.

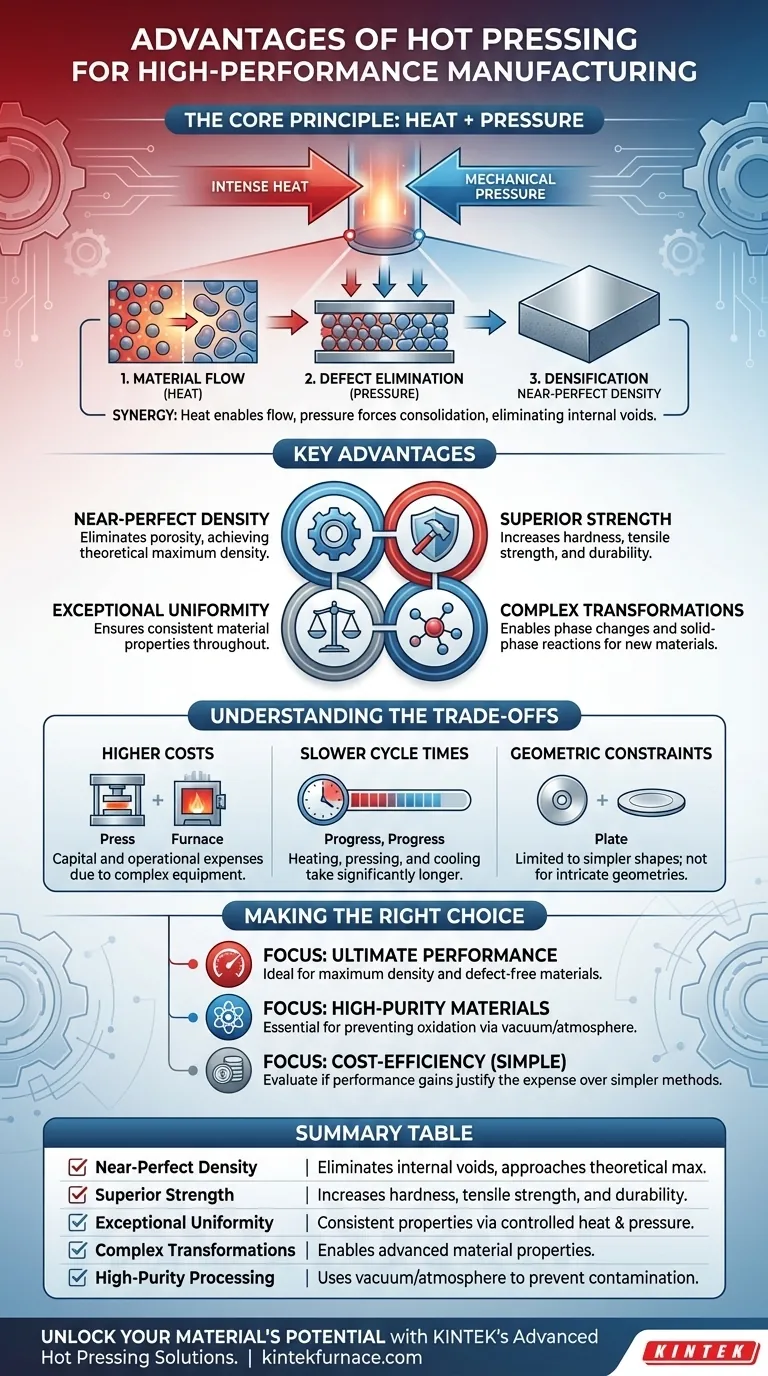

Das Grundprinzip: Kombination von Wärme und Druck

Das Warmpressen nutzt die Synergie zwischen thermischer Energie und mechanischer Kraft, um Ergebnisse zu erzielen, die keiner der beiden allein erreichen könnte. Dieses Prinzip ist die Grundlage all seiner Vorteile.

Wie Wärme den Materialfluss ermöglicht

Das Erwärmen eines Materials erhöht seine Atomenergie, wodurch es weicher und plastischer wird. Diese erhöhte Formbarkeit ist entscheidend, da sie es den Partikeln des Materials ermöglicht, sich zu verformen und zu bewegen.

Ohne ausreichende Wärme würde Druck allein wahrscheinlich die Partikel des Materials zerbrechen, anstatt sie miteinander zu verschmelzen.

Wie Druck interne Defekte eliminiert

Während sich das Material im erhitzten, plastischen Zustand befindet, wird mechanischer Druck ausgeübt. Diese Kraft verdichtet die Partikel physisch und presst die Zwischenräume (Porosität) zwischen ihnen heraus.

Der Druck gewährleistet einen engen Kontakt zwischen allen Partikeloberflächen, was eine Voraussetzung dafür ist, dass im gesamten Material eine starke, gleichmäßige Verbindung entsteht.

Der Synergieeffekt auf die Verdichtung

Die Kombination aus Wärme und Druck beschleunigt den Prozess der Verdichtung, also der Beseitigung der Porosität. Die Wärme ermöglicht es dem Material, nachzugeben, und der Druck liefert die treibende Kraft für die Konsolidierung.

Dies führt zu einem Endprodukt mit einer Dichte, die außergewöhnlich nahe am theoretischen Maximum für dieses Material liegt, eine Leistung, die mit anderen Methoden schwer zu erreichen ist.

Erreichen nahezu theoretischer Materialeigenschaften

Das Ziel des Warmpressens ist nicht nur die Formgebung, sondern die Schaffung eines Materials mit einer optimierten internen Struktur. Dies führt direkt zu einer überlegenen Leistung in der Praxis.

Maximierung der Dichte und Reduzierung der Porosität

Porosität ist der Hauptfeind der Materialleistung und wirkt als interne Schwachstelle, an der Brüche entstehen können. Das Warmpressen bekämpft dieses Problem direkt.

Durch die Herstellung von Teilen mit minimaler bis keiner Porosität liefert der Prozess Materialien, die fester, weniger durchlässig für Flüssigkeiten und zuverlässiger unter Belastung sind.

Verbesserung der mechanischen Festigkeit und Haltbarkeit

Die Festigkeit eines Materials hängt direkt von seiner Dichte ab. Durch die Schaffung einer dichten, porenfreien Struktur erhöht das Warmpressen signifikant Eigenschaften wie Härte, Zugfestigkeit und Gesamtbeständigkeit.

Deshalb ist das Verfahren unerlässlich für die Herstellung von hochbeanspruchten Komponenten, Panzerungen und Schneidwerkzeugen.

Ermöglichung komplexer Materialumwandlungen

Das Warmpressen bietet die präzise, energiereiche Umgebung, die erforderlich ist, um Phasenumwandlungen und Festkörperreaktionen voranzutreiben.

Dies ermöglicht Ingenieuren die Entwicklung völlig neuer Materialstrukturen oder Legierungen, die unter normalen Bedingungen nicht entstehen würden, wodurch fortschrittliche Eigenschaften für spezifische Anwendungen erschlossen werden.

Verständnis der Kompromisse

Obwohl das Warmpressen ein mächtiges Verfahren ist, handelt es sich um eine spezialisierte Technik. Seine Vorteile gehen mit praktischen Einschränkungen einher, die entscheidend zu verstehen sind.

Höhere Geräte- und Betriebskosten

Die für das Warmpressen erforderliche Maschinerie – die eine Hochdruckpresse, einen Hochtemperaturofen und ein Vakuum- oder gesteuertes Atmosphärensystem kombiniert – ist komplex und teuer.

Diese höheren Investitions- und Betriebskosten bedeuten, dass das Verfahren typischerweise für Anwendungen reserviert ist, bei denen die maximale Leistung die Kosten rechtfertigt.

Langsamere Zykluszeiten

Im Vergleich zu einfacheren Methoden wie dem Kaltpressen und Sintern ist das Warmpressen ein langsamerer Prozess. Das kontrollierte Erhitzen, Pressen und Abkühlen einer Komponente dauert deutlich länger.

Dies macht es weniger geeignet für die Massenproduktion mit geringen Kosten, bei der Geschwindigkeit ein vorrangiger Faktor ist.

Einschränkungen bei der geometrischen Komplexität

Die Notwendigkeit, gleichmäßigen Druck auszuüben, begrenzt das Warmpressen im Allgemeinen auf einfachere Geometrien. Obwohl es effektiv für Barren, Scheiben und Platten ist, ist es nicht praktikabel für die Herstellung hochkomplexer oder filigraner Formen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Herstellungsverfahrens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Dichte liegt: Das Warmpressen ist die ideale Wahl, da es speziell dafür entwickelt wurde, Porosität zu eliminieren und Eigenschaften nahe der theoretischen Grenze des Materials zu erreichen.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder reaktiven Materialien liegt: Die Möglichkeit, eine Vakuum- oder Inertgasatmosphäre zu verwenden, macht das Warmpressen unerlässlich, um Oxidation und Kontamination während der Konsolidierung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für einfache Formen liegt: Sie sollten prüfen, ob die Leistungssteigerungen durch Warmpressen notwendig sind, da einfachere Verfahren wie das Matrizendrücken wirtschaftlicher sein können.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, das Warmpressen nicht nur danach auszuwählen, was es tut, sondern auch danach, welche grundlegenden Materialprobleme es lösen soll.

Zusammenfassungstabelle:

| Wichtiger Vorteil | Beschreibung |

|---|---|

| Nahezu perfekte Dichte | Eliminiert interne Hohlräume für Materialien, die sich der theoretisch maximalen Dichte annähern. |

| Überlegene mechanische Festigkeit | Erhöht Härte, Zugfestigkeit und Haltbarkeit bei stark beanspruchten Anwendungen. |

| Außergewöhnliche Gleichmäßigkeit | Gewährleistet konsistente Materialeigenschaften durch kontrollierte Wärme und Druck. |

| Komplexe Transformationen | Ermöglicht Phasenumwandlungen und Festkörperreaktionen für fortschrittliche Materialeigenschaften. |

| Hochreine Verarbeitung | Verwendet Vakuum- oder kontrollierte Atmosphären, um Oxidation und Kontamination zu verhindern. |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit KINTEKs fortschrittlichen Warmpresslösungen

Streben Sie nach maximaler Dichte, überlegener Festigkeit und fehlerfreien Komponenten in Ihrer Hochleistungsfertigung? KINTEK nutzt außergewöhnliche F&E und interne Fertigungskapazitäten, um Labore mit fortschrittlichen Hochtemperaturofenlösungen auszustatten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke kundenspezifische Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, nahezu theoretische Materialeigenschaften zu erreichen und Kernprobleme wie Porosität zu lösen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Warmpresssysteme Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte