Im Kern wird ein Heißpressenofen für eine Reihe spezialisierter Anwendungen eingesetzt, darunter Pulvermetallurgie, fortschrittliche Keramikverarbeitung, Herstellung von Verbundwerkstoffen und Forschung an neuartigen Materialien. Diese Öfen sind einzigartig in der Lage, gleichzeitig hohe Temperaturen und immensen Druck in einer kontrollierten Atmosphäre aufzubringen, was die Herstellung hochdichter, hochleistungsfähiger Materialien ermöglicht.

Der wahre Wert eines Heißpressenofens liegt nicht nur in seiner Fähigkeit, Materialien zu erhitzen, sondern in seiner Kraft, sie gleichzeitig zu komprimieren. Dieser Dual-Action-Prozess ist der Schlüssel zur Herstellung vollständig dichter Komponenten mit überlegenen mechanischen Eigenschaften, die durch reine Wärmeverfahren wie das konventionelle Sintern nicht erreichbar sind.

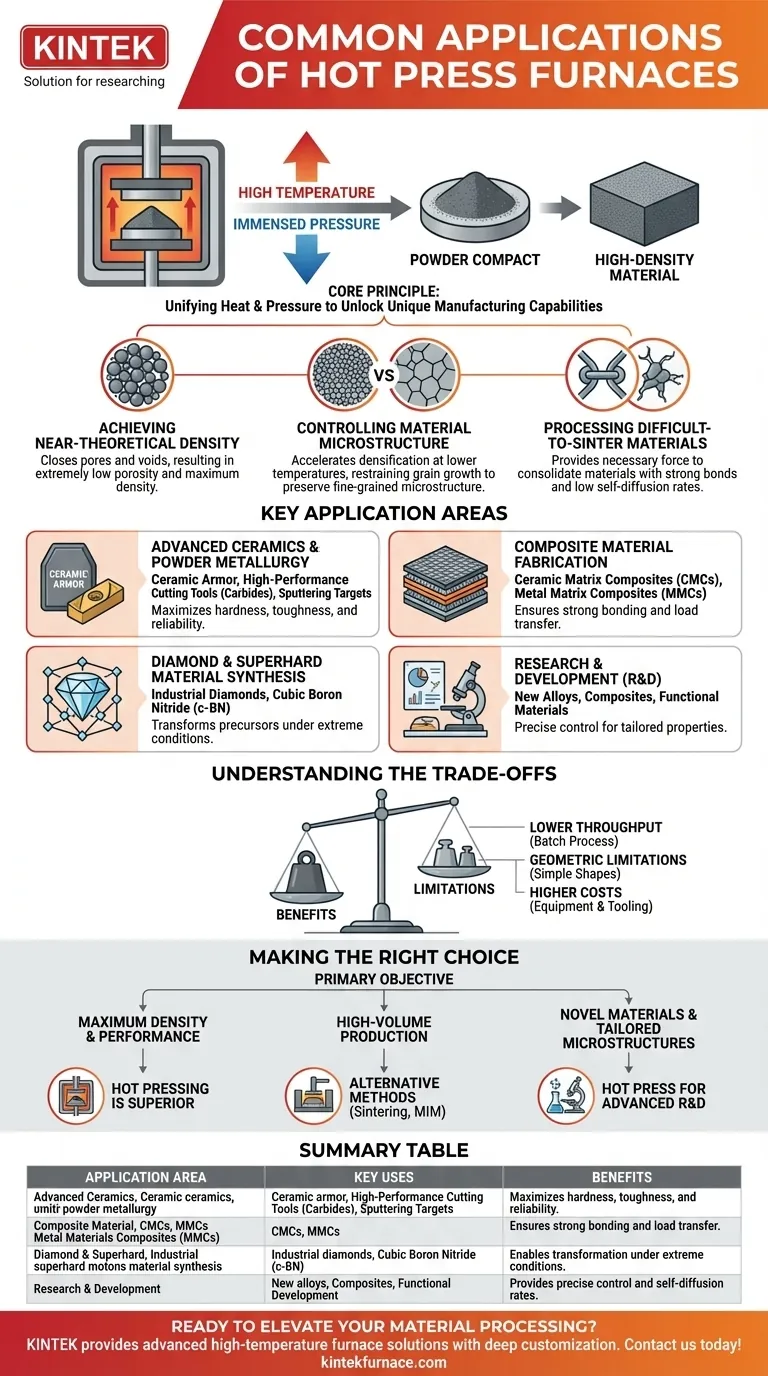

Das Kernprinzip: Vereinigung von Wärme und Druck

Das definierende Merkmal des Heißpressens ist die gleichzeitige Anwendung von thermischer und mechanischer Energie. Dieses grundlegende Prinzip ist es, das seine einzigartigen Fertigungsmöglichkeiten erschließt.

Erreichen nahezu theoretischer Dichte

Während des Prozesses wird ein externer Druck auf einen Pulverkompakt ausgeübt, während dieser erhitzt wird. Diese Kraft schließt physikalisch die Poren und Hohlräume zwischen den Partikeln.

Das Ergebnis ist ein Endprodukt mit extrem geringer Porosität und einer Dichte, die dem theoretischen Maximum für dieses Material nahekommt.

Kontrolle der Materialmikrostruktur

Konventionelles Sintern kann zu unerwünschtem Kristallwachstum führen, wenn Materialien über lange Zeiträume bei hohen Temperaturen gehalten werden. Dies kann die mechanischen Eigenschaften beeinträchtigen.

Heißpressen beschleunigt den Verdichtungsprozess, was niedrigere Temperaturen oder kürzere Zykluszeiten ermöglicht. Dies hemmt effektiv das Kornwachstum und bewahrt die feinkörnige Mikrostruktur, die für hochfeste Materialien wie Keramiken im Nanometerbereich unerlässlich ist.

Verarbeitung schwer sinterbarer Materialien

Viele fortschrittliche Materialien, wie Nichtoxidkeramiken und bestimmte Metalllegierungen, besitzen starke kovalente Bindungen und geringe Selbstdiffusionsraten.

Diese Materialien widerstehen der Verdichtung durch reine Wärme. Die zusätzliche Druckanwendung in einer Heißpresse liefert die notwendige treibende Kraft, um sie effektiv zu konsolidieren.

Schlüsselanwendungsbereiche im Detail

Das Verständnis des Kernprinzips offenbart, warum Heißpressen die bevorzugte Methode für anspruchsvolle Anwendungen ist, bei denen die Materialleistung nicht verhandelbar ist.

Fortschrittliche Keramik und Pulvermetallurgie

Dies ist der häufigste Anwendungsbereich. Heißpressen wird zur Herstellung von Komponenten wie Keramikpanzerungen, Hochleistungs-Schneidwerkzeugen (Hartmetalle) und Sputtertargets verwendet.

In diesen Bereichen ist jede interne Porosität ein potenzieller Fehlerpunkt. Der während des Heißpressens ausgeübte Druck gewährleistet ein vollständig konsolidiertes Teil, wodurch Härte, Zähigkeit und Zuverlässigkeit maximiert werden.

Herstellung von Verbundwerkstoffen

Heißpressen ist entscheidend für die Herstellung von Verbundwerkstoffen, insbesondere keramischen Matrixverbundwerkstoffen (CMCs) und metallischen Matrixverbundwerkstoffen (MMCs).

Der Prozess gewährleistet einen engen Kontakt und eine starke Bindung zwischen dem Matrixmaterial (z.B. Keramik oder Metall) und den verstärkenden Fasern oder Partikeln. Dies ist für eine effektive Lastübertragung innerhalb der Verbundstruktur unerlässlich.

Synthese von Diamanten und superharten Materialien

Die Synthese von Industriediamanten und anderen superharten Materialien wie kubischem Bornitrid (c-BN) erfordert extreme Bedingungen.

Heißpressöfen bieten die Kombination aus hoher Temperatur und hohem Druck, die erforderlich ist, um Ausgangsmaterialien (wie Graphit) in diese superharten kristallinen Strukturen umzuwandeln.

Forschung und Entwicklung (F&E)

Für Materialwissenschaftler ist die Heißpresse ein unverzichtbares Forschungswerkzeug. Sie ermöglicht die Erforschung und Entwicklung neuer Legierungen, Verbundwerkstoffe und Funktionsmaterialien.

Die präzise Steuerung von Temperatur, Druck und Atmosphäre (Vakuum oder Inertgas) ermöglicht es Forschern, das Verdichtungsverhalten systematisch zu untersuchen und neuartige Materialien mit maßgeschneiderten Eigenschaften für akademische und industrielle Zwecke zu entwickeln.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Heißpressen keine Universallösung. Seine Vorteile müssen gegen seine inhärenten Einschränkungen abgewogen werden.

Geringerer Durchsatz und längere Zykluszeiten

Heißpressen ist typischerweise ein Batch-Prozess und kein kontinuierlicher Prozess. Die für das Erhitzen, Pressen und Abkühlen einer einzelnen Komponente oder einer kleinen Charge von Komponenten benötigte Zeit ist erheblich länger als bei vielen hochvolumigen Fertigungsverfahren.

Geometrische Einschränkungen

Die endgültige Bauteilform wird durch die Geometrie der Matrizen- und Stempelbaugruppe eingeschränkt. Komplexe, komplizierte Formen sind schwierig oder unmöglich direkt herzustellen und erfordern möglicherweise eine umfangreiche Nachbearbeitung.

Höhere Ausrüstungs- und Werkzeugkosten

Heißpressöfen sind komplexe, spezialisierte Maschinen. Die anfängliche Kapitalinvestition ist hoch, und die im Prozess verwendeten Graphit- oder Keramikmatrizen sind teure Verbrauchsmaterialien mit begrenzter Lebensdauer, insbesondere unter extremen Bedingungen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Herstellungsverfahrens hängt ausschließlich vom primären Ziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Materialleistung liegt: Heißpressen ist die überlegene Wahl für die Konsolidierung von Materialien, die schwer zu sintern sind und bei denen jegliche Porosität inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung weniger kritischer Teile liegt: Alternative Methoden wie konventionelles Sintern, Press- und Sintern oder Metallpulverspritzgießen sind wahrscheinlich kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Schaffung neuartiger Materialien mit maßgeschneiderten Mikrostrukturen liegt: Die präzise Prozesskontrolle, die ein Heißpressenofen bietet, macht ihn zu einem unverzichtbaren Werkzeug für fortgeschrittene Forschung und Entwicklung.

Letztendlich ist das Verständnis, dass ein Heißpressenofen grundlegend die Kontrolle über die Dichte bietet, der Schlüssel, um seine Leistungsfähigkeit effektiv zu nutzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptanwendungen | Vorteile |

|---|---|---|

| Fortschrittliche Keramik & Pulvermetallurgie | Keramikpanzerung, Schneidwerkzeuge, Sputtertargets | Maximiert Härte, Zähigkeit und Zuverlässigkeit durch vollständige Verdichtung |

| Herstellung von Verbundwerkstoffen | CMCs, MMCs | Gewährleistet starke Bindung und Lastübertragung für verbesserte strukturelle Integrität |

| Synthese von Diamanten & superharten Materialien | Industriediamanten, kubisches Bornitrid | Ermöglicht Transformation unter extremen Temperatur- und Druckbedingungen |

| Forschung & Entwicklung | Neue Legierungen, Verbundwerkstoffe, Funktionsmaterialien | Bietet präzise Kontrolle für maßgeschneiderte Eigenschaften und akademische Studien |

Bereit, Ihre Materialverarbeitung mit Präzision und Leistung zu optimieren? Durch außergewöhnliche F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Heißpressöfen überragende Dichte und maßgeschneiderte Lösungen für Ihre spezifischen Bedürfnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten

- Welche Rolle spielt mechanischer Druck beim Heißpressdiffusionsschweißen? Meisterung der mikrolaminierten Verbundstoffbindung

- Welche Auswirkung hat mechanischer Druck auf die Bildung von AZ31/UCF/AZ31-Verbundwerkstoffen? Master VHP-Verdichtung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens zur Herstellung von hochdichten, kohlenstoffnanoröhrenverstärkten Kupfermatrix-Kompositen? Maximale Dichte und Reinheit für überlegene Leistung erzielen

- Welche Rolle spielt uniaxialer Druck in einem Vakuum-Heißpress-Ofen mit Kohlenstoffrohr? Erzielung von keramischer Transparenz

- Wie werden Vakuum-Heißpress-Sinteröfen nach Temperatur klassifiziert? Entdecken Sie Lösungen für niedrige, mittlere und hohe Temperaturbereiche

- Was sind die primären technischen Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems? Überlegenes Sintern erreichen

- Was ist die Hauptfunktion der Vakuumumgebung in einem Vakuum-Heißpressen-Ofen während des Sinterns von Graphitflocken/Kupfer-Verbundwerkstoffen? Gewährleistung einer Hochleistungs-Wärmeleitfähigkeit