Vereinfacht ausgedrückt ist das Vakuum-Heißpressen ein Hochleistungsfertigungsverfahren, das eine Kombination aus intensiver Hitze, mechanischem Druck und einem Vakuum nutzt, um Materialien zu verbinden, zu verdichten oder zu formen. Durch die Entfernung von Luft und anderen Verunreinigungen entstehen Materialien mit überlegener Festigkeit, Dichte und Reinheit, die unter normalen atmosphärischen Bedingungen nicht erreichbar wären.

Der Kernzweck des Vakuum-Heißpressens besteht nicht nur darin, Materialien zu erhitzen und zusammenzupressen, sondern dies in einer perfekt kontrollierten, kontaminationsfreien Umgebung zu tun. Dieses Vakuum ist der Schlüssel, der außergewöhnliche Materialeigenschaften freisetzt, indem es Oxidation verhindert und stärkere, sauberere Bindungen fördert.

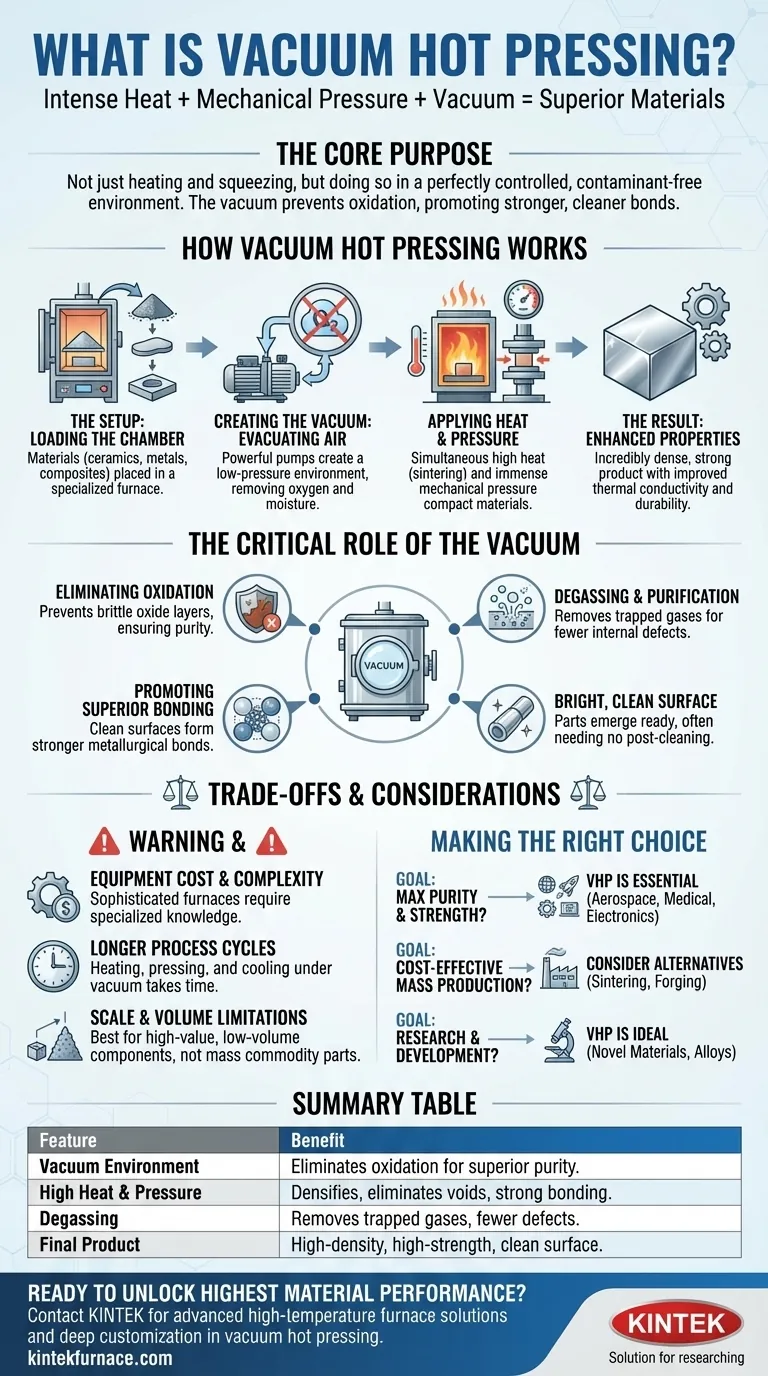

Wie Vakuum-Heißpressen funktioniert

Der Prozess ist ein präziser, mehrstufiger Vorgang, der auf maximale Kontrolle über die endgültigen Materialeigenschaften ausgelegt ist. Er kombiniert die Prinzipien der Metallurgie, der Materialwissenschaft und der Vakuumtechnologie.

Der Aufbau: Beladen der Kammer

Die Materialien, oft in Pulverform oder als vorgeformte Teile, werden in eine spezielle Ofenkammer eingebracht. Dies können Keramiken, Metalle, Carbonverbundwerkstoffe oder Schichten verschiedener zu verbindender Materialien sein.

Erzeugung des Vakuums: Evakuierung der Luft

Die Kammer wird versiegelt, und starke Pumpen entfernen die Luft, wodurch eine Unterdruckumgebung entsteht. Dieser Schritt ist entscheidend, um Sauerstoff, Feuchtigkeit und andere reaktive Gase zu entfernen, die die Integrität des Materials bei hohen Temperaturen beeinträchtigen könnten.

Anwendung von Hitze und Druck

Sobald das Vakuum hergestellt ist, werden die Materialien auf eine bestimmte Temperatur erhitzt, oft hoch genug, um sie zu erweichen oder Sinterreaktionen einzuleiten. Gleichzeitig übt eine mechanische Presse immensen Druck aus, verdichtet das Material, beseitigt Hohlräume und zwingt die Partikel oder Schichten in engen Kontakt.

Das Ergebnis: Verbesserte Materialeigenschaften

Diese einzigartige Kombination aus sauberer Umgebung, hoher Temperatur und direktem Druck führt zu einem Endprodukt, das unglaublich dicht und fest ist. Der Prozess verbessert Eigenschaften wie mechanische Festigkeit, Wärmeleitfähigkeit und allgemeine Haltbarkeit.

Die entscheidende Rolle des Vakuums

Während „Heißpressen“ die Hitze und den Druck beschreibt, ist das „Vakuum“ das, was dies zu einer wirklich fortschrittlichen Fertigungstechnik macht. Es löst mehrere grundlegende Probleme, die bei der Hochtemperaturverarbeitung auftreten.

Beseitigung von Oxidation und Kontamination

Der Hauptvorteil ist die Verhinderung der Oxidation. Bei hohen Temperaturen reagieren die meisten Metalle und viele andere Materialien mit Sauerstoff und bilden spröde, schwache Oxidschichten. Das Vakuum entfernt den Sauerstoff und stellt sicher, dass das Material rein bleibt.

Entgasung und Reinigung

Das Vakuum zieht aktiv eingeschlossene Gase und andere flüchtige Verunreinigungen aus den Rohmaterialien heraus. Dieser Entgasungsschritt führt zu einem Endprodukt mit höherer Reinheit und weniger inneren Fehlstellen.

Förderung überlegener Bindungen

Da die Oberflächen der Materialpartikel oder -schichten perfekt sauber und frei von Oxidschichten sind, können sie viel stärkere, vollständigere metallurgische oder chemische Bindungen eingehen. Dies ist die Grundlage für die Fähigkeit des Prozesses, hochfeste Komponenten herzustellen.

Erzeugung einer hellen, sauberen Oberfläche

Teile kommen aus einer Vakuum-Heißpresse mit einer sauberen, hellen Oberfläche heraus und erfordern oft keine weitere Reinigung oder Nachbearbeitung, um Zunder oder Verfärbungen zu entfernen.

Die Abwägungen verstehen

Obwohl das Vakuum-Heißpressen leistungsstark ist, handelt es sich um ein spezialisiertes Verfahren mit spezifischen Überlegungen. Es ist nicht die richtige Lösung für jede Anwendung.

Kosten und Komplexität der Ausrüstung

Vakuum-Heißpressöfen sind hochentwickelte und teure Geräte, deren Betrieb und Wartung spezielles Fachwissen erfordern.

Längere Prozesszyklen

Das Erreichen eines tiefen Vakuums, das Aufheizen, das Pressen und das kontrollierte Abkühlen kann ein zeitaufwändiger Prozess sein. Dies macht es im Allgemeinen langsamer als Pressverfahren unter atmosphärischen Bedingungen.

Einschränkungen bei Maßstab und Volumen

Das Verfahren eignet sich am besten für die Herstellung von Hochleistungskomponenten mit hohem Wert und weniger für die Massenproduktion von kostengünstigen Standardteilen. Die Größe der Komponenten wird durch die Kammerabmessungen begrenzt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für oder gegen das Vakuum-Heißpressen hängt vollständig von Ihren Materialanforderungen und Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und -festigkeit liegt: Dieses Verfahren ist unerlässlich, da es die Oxidation und Kontamination eliminiert, die Materialien, die in Luft verarbeitet werden, von Natur aus schwächen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von leichten Hochleistungsteilen für kritische Anwendungen liegt: VHP ist eine führende Wahl für Luft- und Raumfahrt, Medizin und fortschrittliche Elektronik, bei denen die Materialintegrität nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Massenproduktion einfacher Teile liegt: Sie sollten alternative Methoden wie konventionelles Sintern oder Schmieden prüfen, da die Kosten und Zykluszeiten von VHP möglicherweise unerschwinglich sind.

- Wenn Ihr Hauptaugenmerk auf Forschung und Materialentwicklung liegt: VHP bietet die ideale kontrollierte Umgebung für das Experimentieren und die Herstellung neuartiger Materialien wie fortschrittlicher Keramiken, Verbundwerkstoffe und Metalllegierungen.

Letztendlich ist die Wahl des Vakuum-Heißpressens ein Bekenntnis zur Erzielung der höchstmöglichen Materialqualität, wenn die Leistung nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Vakuumumgebung | Eliminiert Oxidation und Kontamination für überlegene Reinheit. |

| Hohe Hitze & Druck | Verdichtet Materialien, beseitigt Hohlräume und fördert starke Bindungen. |

| Entgasung | Entfernt eingeschlossene Gase und Verunreinigungen für weniger innere Defekte. |

| Endprodukt | Hochdichte, hochfeste Komponenten mit einer hellen, sauberen Oberfläche. |

Bereit, die höchste Materialleistung für Ihre kritischen Anwendungen freizusetzen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Expertise in der Vakuum-Heißpresstechnologie, einschließlich unseres Sortiments an Vakuum- & Atmosphärenöfen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen Materialanforderungen präzise zu erfüllen – sei es in der Luft- und Raumfahrt, der Medizin, der Elektronik oder der Forschung an fortschrittlichen Materialien.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuum-Heißpresslösungen Ihrem Projekt überlegene Festigkeit und Reinheit verleihen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit