Im Kern werden Heißpressöfen von Industrien eingesetzt, die Materialien mit außergewöhnlicher Dichte, Festigkeit und Leistungsmerkmalen benötigen, die nicht durch einfaches Erhitzen allein erreicht werden können. Die Hauptnutzer finden sich in den Sektoren Luft- und Raumfahrt, fortschrittliche Keramik, Verteidigung, Automobil und Medizin, wo Komponenten extremen Bedingungen ohne Versagen standhalten müssen.

Die entscheidende Erkenntnis ist, dass Heißpressen nicht nur ein Heizprozess, sondern eine Konsolidierungstechnologie ist. Durch das Anlegen von immensem Druck bei hohen Temperaturen werden pulverförmige Materialien zusammengepresst, wodurch interne Hohlräume beseitigt und dichte, monolithische Teile mit überlegenen mechanischen Eigenschaften erzeugt werden.

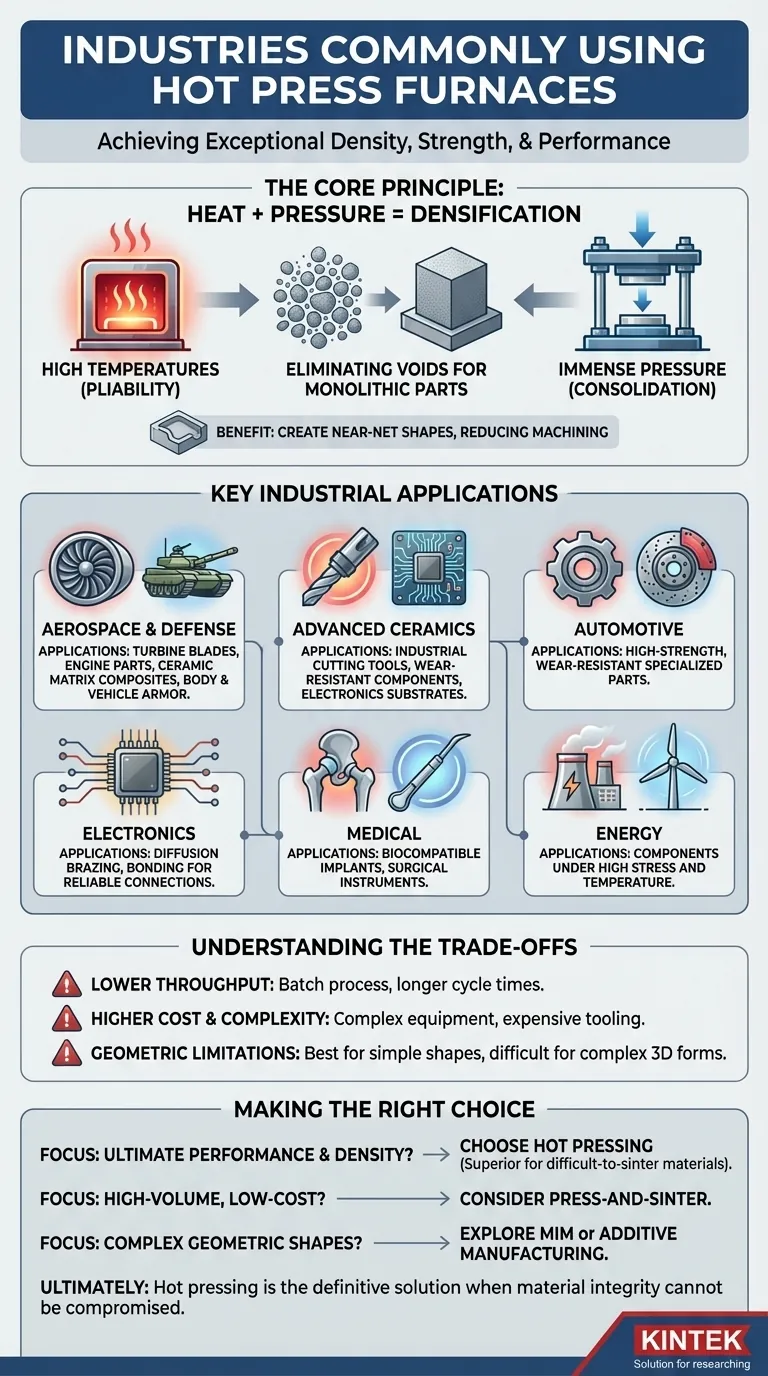

Das Kernprinzip: Die Kombination von Wärme und Druck

Ein Heißpressofen integriert einen Hochtemperaturofen mit einer leistungsstarken hydraulischen Presse. Diese einzigartige Kombination ermöglicht die gleichzeitige Anwendung von Wärme und mechanischer Kraft auf ein Material, wodurch dessen Struktur grundlegend verändert wird.

Verdichtung durch Kraft

Das primäre Ziel des Heißpressens ist die Verdichtung. Wärme macht die Materialpartikel formbar, während der immense Druck sie physikalisch zusammenpresst und die leeren Räume (Porosität) zwischen ihnen ausdrückt.

Dieser Prozess ist besonders kritisch für Materialien wie Keramik oder Verbundpulver, die sich bei einfachem Erhitzen (Sintern) allein nicht gut verbinden lassen.

Herstellung von endkonturnahen Formen

Ein wesentlicher Vorteil dieses Prozesses ist seine Fähigkeit, endkonturnahe Formen zu erzeugen. Das Material wird in eine Form gepresst, die den Abmessungen des Endteils sehr nahe kommt, wodurch der Bedarf an teurer und zeitaufwendiger Nachbearbeitung drastisch reduziert wird.

Wichtige industrielle Anwendungen

Der Bedarf an hochdichten, fehlerfreien Materialien treibt die Einführung des Heißpressens in mehreren risikoreichen Industrien voran.

Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrt müssen Komponenten wie Turbinenschaufeln und Motorteile leicht, aber unglaublich stark und extrem temperaturbeständig sein. Heißpressen wird verwendet, um Teile aus fortschrittlichen Metalllegierungen und Keramikmatrix-Verbundwerkstoffen (CMCs) herzustellen, die diesen Anforderungen gerecht werden.

Für Verteidigungsanwendungen ist die Technologie unerlässlich für die Herstellung von Körper- und Fahrzeugpanzerungen. Das Heißpressen von Materialien wie Borcarbid erzeugt ultrahartes, monolithisches Keramikplattenmaterial, das leichter und effektiver ist als herkömmlicher Stahlpanzer.

Fortschrittliche und technische Keramik

Heißpressen ist die bevorzugte Methode zur Herstellung hochfester, fehlerfreier technischer Keramik. Dies ist keine typische Töpferkeramik; sie ist für extreme Leistungen konzipiert.

Anwendungen umfassen industrielle Schneidwerkzeuge, verschleißfeste Komponenten und Substrate für fortschrittliche Elektronik, bei denen Wärmemanagement und elektrische Isolation entscheidend sind.

Automobil und Elektronik

Im Hochleistungs-Automobilsektor wird Heißpressen für spezialisierte Teile eingesetzt, die hohe Festigkeit und Verschleißfestigkeit erfordern.

In der Elektronik kann der Prozess zum Diffusionslöten oder Bonden verwendet werden. Dies schafft permanente, hochzuverlässige elektromechanische Verbindungen zwischen unterschiedlichen Materialien, die thermischen Zyklen und physikalischen Belastungen standhalten müssen.

Medizin und Energie

Das medizinische Feld setzt auf Heißpressen zur Herstellung bestimmter Implantate und chirurgischer Instrumente. Der Prozess erzeugt biokompatible, volldichte Materialien (wie spezifische Keramiken oder Metalllegierungen), die stark und hochgradig verschleißfest im menschlichen Körper sind.

Im Energiesektor werden Komponenten für Stromerzeugungsanlagen, die unter hoher Belastung und Temperatur arbeiten, häufig mit dieser Methode hergestellt, um Langlebigkeit und Zuverlässigkeit zu gewährleisten.

Abwägungen verstehen

Obwohl leistungsstark, ist das Heißpressen ein spezialisierter Prozess mit spezifischen Einschränkungen, die es für nicht alle Anwendungen geeignet machen.

Geringerer Durchsatz

Heißpressen ist von Natur aus ein Chargenprozess. Jedes Teil oder jede kleine Gruppe von Teilen muss einzeln geladen, gepresst, gekühlt und entladen werden. Dies führt zu viel längeren Zykluszeiten im Vergleich zu kontinuierlichen Prozessen wie dem konventionellen Sintern.

Höhere Kosten und Komplexität

Die Ausrüstung selbst ist komplex und teuer, da sie eine Hochleistungspresse mit einem Ofen mit kontrollierter Atmosphäre kombiniert. Die Werkzeuge und Formen müssen ebenfalls aus Materialien hergestellt werden, die den intensiven Temperaturen und dem Druck standhalten, was die Betriebskosten erhöht.

Geometrische Einschränkungen

Der Prozess funktioniert am besten für Teile mit relativ einfachen Geometrien, wie Scheiben, Blöcke oder Platten. Das Anlegen eines gleichmäßigen Drucks auf hochkomplexe, dreidimensionale Formen kann äußerst schwierig sein und zu Dichtevariationen und potenziellen Defekten führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Fertigungsprozesses erfordert, die Stärken der Technologie mit der kritischsten Anforderung Ihres Produkts abzugleichen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialleistung und Dichte liegt: Heißpressen ist die überlegene Wahl zur Herstellung von Teilen mit minimaler Porosität und maximaler Festigkeit, insbesondere bei schwer sinterbaren Materialien.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, kostengünstiger Produktion liegt: Eine konventionellere Methode wie Pressen und Sintern wäre wahrscheinlich eine kostengünstigere Lösung für weniger anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochkomplexer geometrischer Formen liegt: Sie sollten Alternativen wie Metallspritzguss (MIM) oder additive Fertigung (3D-Druck) in Betracht ziehen, die größere Designfreiheit bieten.

Letztendlich ist das Heißpressen die definitive Lösung für Anwendungen, bei denen Materialintegrität und Leistung nicht kompromittiert werden dürfen.

Zusammenfassungstabelle:

| Branche | Schlüsselanwendungen |

|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Motorteile, Keramikmatrix-Verbundwerkstoffe |

| Verteidigung | Körper- und Fahrzeugpanzerung, ultrahartes Keramikplattenmaterial |

| Fortschrittliche Keramik | Schneidwerkzeuge, verschleißfeste Komponenten, Elektroniksubstrate |

| Automobil | Hochfeste, verschleißfeste Teile |

| Elektronik | Diffusionslöten, Bonden für zuverlässige Verbindungen |

| Medizin | Implantate, chirurgische Instrumente, biokompatible Materialien |

| Energie | Stromerzeugungskomponenten unter hoher Belastung und Temperatur |

Bereit, Ihre Materialleistung mit maßgeschneiderten Heißpressenofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke tiefe Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Luft- und Raumfahrt, Verteidigung, Keramik oder anderen risikoreichen Industrien tätig sind, wir können Ihnen helfen, überlegene Dichte und Festigkeit zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen