Beim Vakuum-Heißpressen wirken Temperatur, Druck und Vakuum zusammen, um Pulver zu einem dichten Hochleistungskörper zu konsolidieren. Die Temperatur liefert die Energie für die Bewegung und Bindung der Atome, der Druck presst die Partikel in engen Kontakt, um Hohlräume zu beseitigen, und die VakUum-Umgebung schützt das Material vor chemischen Reaktionen, die seine Integrität beeinträchtigen würden.

Das Kernprinzip des Vakuum-Heißpressens ist nicht nur die Anwendung von Hitze und Kraft, sondern die präzise Steuerung dieser Variablen in einer geschützten Umgebung, um die Barrieren für die Verdichtung zu überwinden und gleichzeitig Mikrostrukturschäden wie Oxidation oder übermäßiges Kornwachstum zu verhindern.

Die synergistischen Rollen von Temperatur, Druck und Vakuum

Um diesen Prozess zu beherrschen, müssen Sie verstehen, wie jeder Parameter nicht isoliert, sondern als Teil eines synergistischen Systems funktioniert. Das Ziel ist es, ein Pulver zu einem vollständig dichten Bauteil mit einer kontrollierten Mikrostruktur zu konsolidieren.

Temperatur: Der Motor der atomaren Bewegung

Die Hauptaufgabe der Temperatur besteht darin, die kinetische Energie der Atome in den Pulverpartikeln zu erhöhen.

Diese erhöhte Energie aktiviert die Atomdiffusion, den primären Mechanismus für den Materialtransport. Atome wandern über Partikelgrenzen hinweg, füllen die Lücken (oder Poren) zwischen ihnen und bilden starke metallische oder kovalente Bindungen.

Die Temperatur macht das Material auch duktiler. Dieses Erweichen ermöglicht die plastische Verformung, bei der die Partikel ihre Form ändern, um sich unter dem ausgeübten Druck effizienter zusammenzupacken.

Druck: Die Kraft zur Verdichtung

Druck ist die äußere Kraft, die den Konsolidierungsprozess vorantreibt. Seine erste Aufgabe ist die Förderung der Partikelneuanordnung, wobei lose Brücken abgebrochen werden, damit sich das Pulver dichter anordnen kann.

Wenn die Partikel zusammengedrückt werden, erzeugt der Druck Kontaktpunkte mit hoher Beanspruchung. Diese lokale Beanspruchung erhöht die Diffusionsrate und die plastische Verformung erheblich und beschleunigt die Beseitigung der Porosität.

Letztendlich stellt der ausgeübte Druck sicher, dass die Lücken zwischen den Partikeln mechanisch geschlossen werden, ein entscheidender Schritt, den die Diffusion allein nicht effizient bewältigen kann.

Vakuum: Der Schutzschild für die Materialreinheit

Die Vakuum-Umgebung ist unerlässlich für die Materialintegrität, insbesondere bei reaktiven Materialien wie Nichtoxidkeramiken oder bestimmten Metallen.

Ihre Hauptfunktion ist die Verhinderung der Oxidation. Bei hohen Temperaturen würden Sauerstoff und andere atmosphärische Gase leicht mit den Partikeloberflächen reagieren und spröde Oxidschichten bilden, die als Diffusionsbarrieren wirken und eine starke Bindung verhindern.

Zusätzlich hilft das Vakuum, adsorbierte Gase von den Partikeloberflächen und eingeschlossene Gase innerhalb der Poren zu entfernen. Dieses Entgasen ist entscheidend, um die höchstmögliche Dichte zu erreichen und innere Defekte im Endbauteil zu verhindern.

Wie diese Faktoren die endgültige Mikrostruktur formen

Das Zusammenspiel von Temperatur, Druck und Vakuum bestimmt direkt die endgültige Mikrostruktur, die wiederum die Eigenschaften des Materials – seine Festigkeit, Härte und thermische oder elektrische Leistung – bestimmt.

Erreichen der vollen Dichte

Die kombinierte Wirkung von Wärme und Druck beseitigt systematisch die Porosität. Das Ergebnis ist ein Bauteil, das sich 100 % seiner theoretischen Dichte nähert, wodurch die mechanische Festigkeit und andere physikalische Eigenschaften maximiert werden.

Kontrolle des Kornwachstums

Die Korngröße ist ein kritisches Mikrostrukturmerkmal. Während hohe Temperaturen für die Diffusion notwendig sind, fördern sie auch das Kornwachstum, bei dem kleinere Körner von größeren verzehrt werden.

Übermäßiges Kornwachstum kann oft die mechanischen Eigenschaften wie Härte und Zähigkeit beeinträchtigen. Eine zentrale Herausforderung besteht darin, eine Temperatur-Druck-Kombination zu finden, die eine vollständige Verdichtung ermöglicht, ohne eine unerwünschte Vergröberung der Mikrostruktur zu verursachen.

Gewährleistung von Reinheit und Gleichmäßigkeit

Durch die Verhinderung unerwünschter chemischer Reaktionen gewährleistet das Vakuum die Phasenreinheit. Dies führt zu einer gleichmäßigen Mikrostruktur, die frei von schwachen, spröden Sekundärphasen ist, was zu einer vorhersagbaren und zuverlässigen Materialleistung führt.

Verständnis der Kompromisse

Die Optimierung des Vakuum-Heißpressens erfordert ein Abwägen konkurrierender Faktoren. Es gibt keine einzelne „beste“ Einstellung; die idealen Parameter hängen vom Material und dem gewünschten Ergebnis ab.

Temperatur versus Korngröße

Höhere Temperaturen beschleunigen die Verdichtung, beschleunigen aber auch das Kornwachstum. Sie müssen eine Temperatur wählen, die hoch genug ist, um die Diffusion zu aktivieren, aber niedrig genug, um eine feinkörnige Struktur zu erhalten, wenn hohe Festigkeit oder Härte das Ziel sind.

Druck versus Bauteilintegrität

Die Erhöhung des Drucks kann dazu beitragen, die erforderliche Verdichtungstemperatur zu senken und dadurch das Kornwachstum zu begrenzen. Übermäßiger Druck kann jedoch empfindliche Bauteile beschädigen, zum Versagen der Form führen oder innere Spannungen in das Teil einführen.

Vakuumniveau versus Prozesskosten

Ein „härteres“ (höheres) Vakuum bietet besseren Schutz gegen Oxidation, erfordert jedoch leistungsstärkere Pumpen und längere Prozesszeiten, was die Betriebskosten erhöht. Das erforderliche Vakuumniveau muss gegen die Reaktivität des Materials und das Projektbudget abgewogen werden.

Die richtige Wahl für Ihr Ziel treffen

Die optimalen Prozessparameter sind eine direkte Funktion Ihres Endziels. Passen Sie Ihren Ansatz an die wichtigste Eigenschaft für Ihre Anwendung an.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der maximalen Dichte liegt: Nutzen Sie die höchste praktische Temperatur, die Ihr Material ohne inakzeptables Kornwachstum verträgt, kombiniert mit ausreichendem Druck, um die gesamte Porosität zu schließen.

- Wenn Ihr Hauptaugenmerk auf einer feinkörnigen Mikrostruktur für hohe Festigkeit liegt: Verwenden Sie die niedrigstmögliche Temperatur, die eine vollständige Verdichtung ermöglicht, und gleichen Sie dies oft durch höheren Druck aus.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Materialien liegt: Priorisieren Sie eine hochwertige VakUum-Umgebung, um die Bildung spröder Oxidschichten zu verhindern, die die Bindung behindern.

Die Beherrschung des Vakuum-Heißpressens ist eine Frage des Verständnisses und der Kontrolle des Zusammenspiels dieser drei kritischen Variablen, um die gewünschte Materialstruktur und -eigenschaften zu erreichen.

Zusammenfassungstabelle:

| Parameter | Rolle beim Vakuum-Heißpressen | Auswirkung auf die Mikrostruktur |

|---|---|---|

| Temperatur | Erhöht die Atomdiffusion und Plastizität für die Bindung | Kontrolliert Kornwachstum und Verdichtung |

| Druck | Erzwingt Partikelkontakt und beseitigt Hohlräume | Reduziert Porosität und erhöht die Dichte |

| Vakuum | Verhindert Oxidation und entfernt Gase | Gewährleistet Reinheit und eine gleichmäßige Phasenstruktur |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Systeme wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen für eine überlegene Materialbindung und Mikrostrukturkontrolle. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

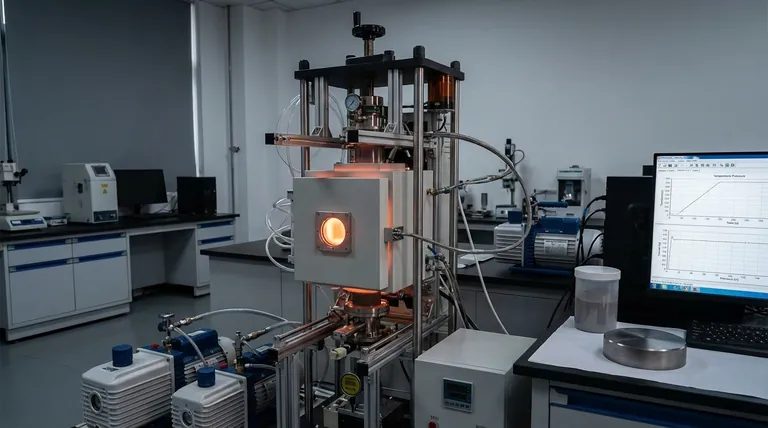

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen