Im Kern ist das Heißpressen eine Hochleistungs-Fertigungstechnik, bei der gleichzeitig hohe Temperatur und immenser Druck auf ein Material ausgeübt werden. Diese Kombination zwingt die Partikel des Materials, miteinander zu verschmelzen, wodurch ein Endprodukt entsteht, das außergewöhnlich dicht und fest ist. Es wird hauptsächlich für fortschrittliche Materialien wie Keramiken und Verbundwerkstoffe verwendet, bei denen innere Defekte minimiert werden müssen.

Der wahre Wert des Heißpressens liegt in seiner Fähigkeit, eine nahezu theoretische Dichte und überlegene mechanische Eigenschaften zu erreichen. Dies wird erreicht, indem Druck während der Erhitzungs- und Sinterphase ausgeübt wird – ein Ergebnis, das Hitze allein nicht erzielen kann.

Wie Heißpressen grundlegend funktioniert

Um zu verstehen, warum das Heißpressen für kritische Anwendungen gewählt wird, ist es wichtig, die Synergie zwischen seinen beiden Hauptkomponenten zu betrachten: Hitze und Druck.

Das Kernprinzip: Gleichzeitige Anwendung

Traditionelles Sintern verwendet Hitze, um Materialpartikel miteinander zu verbinden, was jedoch kleine Hohlräume oder Poren zurücklassen kann. Das Heißpressen löst dieses Problem, indem gleichzeitig mechanischer Druck hinzugefügt wird. Die Hitze macht das Material formbar, während der Druck die Partikel physisch zusammenpresst und Hohlräume eliminiert.

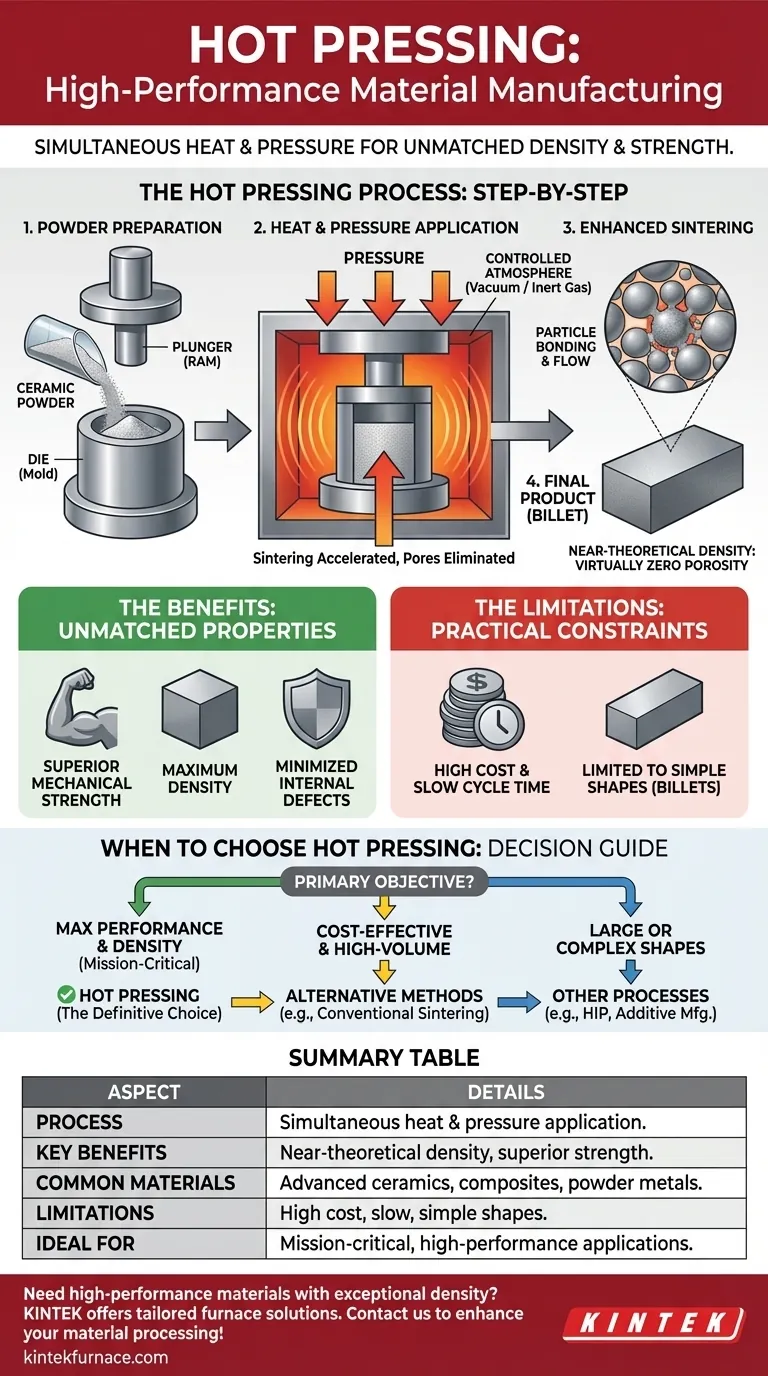

Der Prozess Schritt für Schritt

Der Prozess beginnt damit, dass das Material in Pulverform in eine stabile Form, typischerweise aus Graphit oder einem Verbundkeramikmaterial, die sogenannte Matrize (oder Form), gegeben wird. Ein Stempel oder Ram wird dann verwendet, um Druck auszuüben. Die gesamte Baugruppe wird in einer kontrollierten Umgebung erhitzt, oft unter Vakuum oder in einer Inertgasatmosphäre, um eine Oxidation bei hohen Temperaturen zu verhindern.

Die Rolle des verbesserten Sinterns

Wenn die Temperatur steigt, beginnen die Materialpartikel sich zu verbinden, ein Prozess, der als Sintern bekannt ist. Der ausgeübte Druck beschleunigt diesen Prozess dramatisch und macht ihn effektiver. Er hilft, anhaftende Verunreinigungen auf den Pulverpartikeln abzubauen und erleichtert den Materialfluss, wodurch Poren geschlossen werden, die sonst eingeschlossen würden.

Erreichen der nahezu theoretischen Dichte

Das ultimative Ziel ist es, eine Dichte zu erreichen, die so nah wie möglich an der theoretischen Maximaldichte des Materials liegt. Das bedeutet, ein festes Teil mit praktisch keiner inneren Porosität zu erzeugen. Die dichte, porenfreie Mikrostruktur, die durch Heißpressen entsteht, führt direkt zu überlegener mechanischer Festigkeit, Härte sowie thermischen und elektrischen Eigenschaften. Das Endprodukt hat oft eine einfache Form, wie eine Scheibe oder ein Block, die als Billet bezeichnet wird und dann auf die endgültigen Abmessungen bearbeitet wird.

Die Abwägungen verstehen

Heißpressen ist ein leistungsstarkes Werkzeug, aber keine universelle Lösung. Seine Vorteile werden durch erhebliche praktische Einschränkungen ausgeglichen.

Der Vorteil: Unübertroffene Materialeigenschaften

Für Anwendungen, bei denen die Leistung nicht verhandelbar ist, ist das Heißpressen oft die einzige Option. Es liefert Materialien mit der höchstmöglichen Dichte und mechanischen Festigkeit und minimiert das Risiko eines Ausfalls, der von inneren Poren oder Defekten herrührt.

Die Einschränkung: Kosten und Zykluszeit

Heißpressanlagen sind spezialisiert und teuer. Der Prozess ist außerdem relativ langsam, da er das Aufheizen und Abkühlen der großen Formeneinheit beinhaltet. Dies macht es für die Massenproduktion zu geringen Kosten ungeeignet.

Die Einschränkung: Form- und Größenbeschränkungen

Die Geometrie des Endteils wird durch die Form der Matrize begrenzt. Die Herstellung komplexer Formen ist schwierig und kostspielig, und die Gesamtgröße wird durch die Kapazität der Presse eingeschränkt. Deshalb wird es oft zur Herstellung einfacher Barren (Billets) für die anschließende Bearbeitung verwendet.

Wann Sie sich für das Heißpressen entscheiden sollten

Ihre Entscheidung für das Heißpressen hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Dichte liegt: Das Heißpressen ist die überlegene Methode zur Herstellung missionskritischer Komponenten aus fortschrittlichen Keramiken, Verbundwerkstoffen oder Pulvermetallen, bei denen Porosität ein Fehlerpunkt ist.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Alternative Methoden wie konventionelles Sintern, Druckguss oder Metall-Spritzguss sind weitaus wirtschaftlicher und schneller.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder geometrisch komplexer Teile liegt: Sie sollten andere Verfahren wie das Warm-Isostatische Pressen (HIP) oder die Additive Fertigung untersuchen, die mehr Gestaltungsfreiheit bieten.

Letztendlich ist das Heißpressen die definitive Wahl, wenn Materialintegrität und Leistung nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Verfahren | Gleichzeitige Anwendung von Hitze und Druck zur Verschmelzung von Materialpartikeln |

| Hauptvorteile | Erreicht nahezu theoretische Dichte, überlegene mechanische Festigkeit und minimale Porosität |

| Häufige Materialien | Fortschrittliche Keramiken, Verbundwerkstoffe, Pulvermetalle |

| Einschränkungen | Hohe Kosten, langsame Zykluszeit, beschränkt auf einfache Formen und Größen |

| Ideal für | Missionskritische Anwendungen, bei denen Leistung und Dichte von größter Bedeutung sind |

Benötigen Sie Hochleistungsmaterialien mit außergewöhnlicher Dichte und Festigkeit? Bei KINTEK nutzen wir unsere fortschrittliche F&E und interne Fertigung, um maßgeschneiderte Hochtemperatur-Ofenlösungen anzubieten, einschließlich Vakuum- und Atmosphärenöfen und mehr. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialverarbeitung verbessern und überlegene Ergebnisse erzielen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit