Widerstandsheizungssintern (RHS) und Funkenplasmasintern (SPS) bieten durch den Einsatz von feldunterstützter Sintertechnologie einen überlegenen Verarbeitungsvorteil. Durch die direkte Leitung eines gepulsten elektrischen Stroms durch die Form oder das Pulver zur Erzeugung interner Joulescher Wärme, kombiniert mit axialem Druck, erreichen diese Methoden eine schnelle Erwärmung und Verdichtung, die herkömmliche Öfen nicht erreichen können.

Der entscheidende Vorteil von RHS und SPS ist die Fähigkeit, eine nahezu vollständige Verdichtung in wenigen Minuten zu erreichen. Dieser schnelle thermische Zyklus unterdrückt effektiv die Kornvergröberung und bewahrt die feinkörnige Struktur, die für die mechanische Festigkeit von Aluminiummatrixverbundwerkstoffen entscheidend ist.

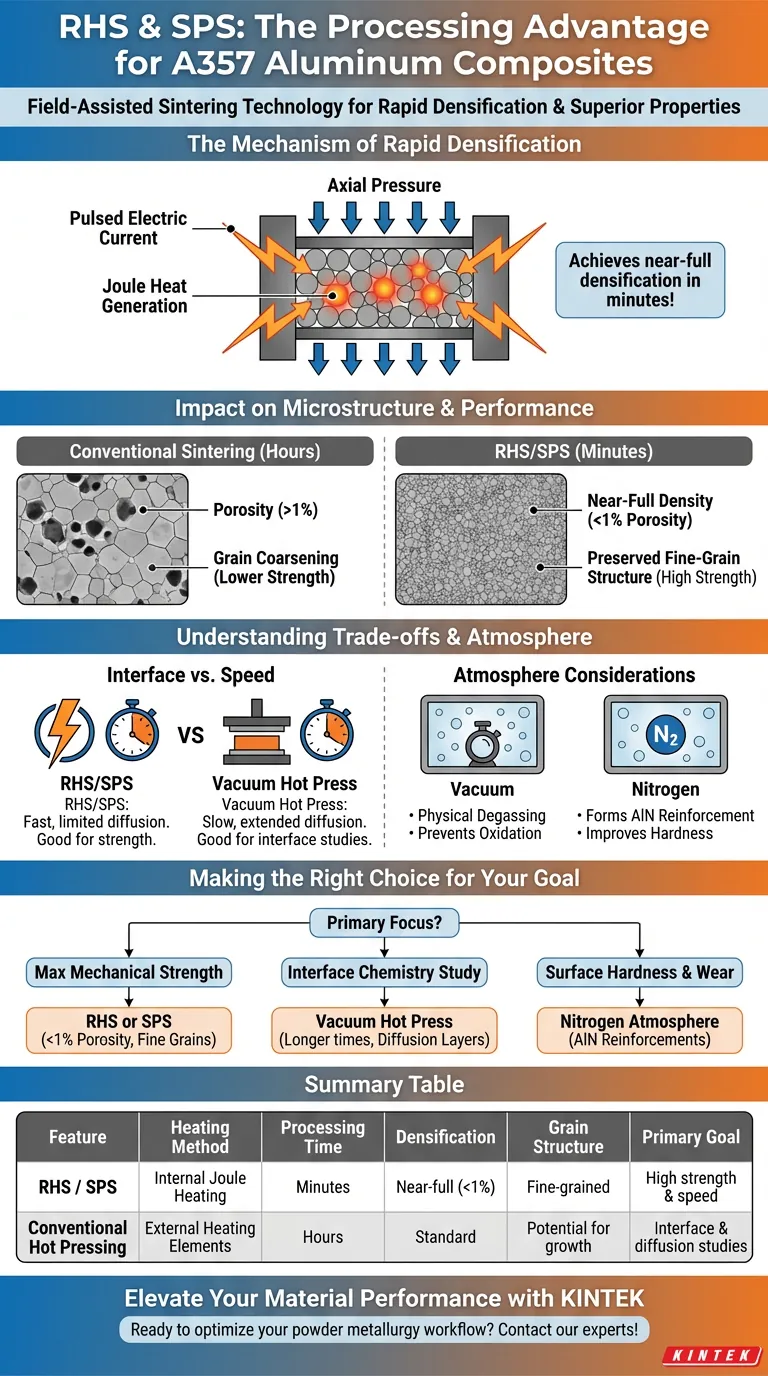

Der Mechanismus der schnellen Verdichtung

Interne Joulesche Heizung

Im Gegensatz zu herkömmlichen Öfen, die auf externe Heizelemente angewiesen sind, erzeugen RHS und SPS die Wärme intern. Der gepulste elektrische Strom fließt direkt durch das leitfähige Pulver oder die Matrize. Dies erzeugt Joulesche Wärme an den Kontaktpunkten der Partikel, was zu einer sofortigen und gleichmäßigen Wärmeverteilung führt.

Gleichzeitige Druckanwendung

Diese Öfen nutzen gleichzeitig zum elektrischen Strom axialen Druck. Diese mechanische Kraft hilft beim Aufbrechen von Oberflächenoxiden und beim Umlagern von Partikeln. Die Kombination aus Wärme und Druck beschleunigt den Konsolidierungsprozess erheblich.

Geschwindigkeit und Effizienz

Der primäre Verarbeitungsvorteil ist die extrem kurze Sinterzeit. Der gesamte Prozess dauert nur wenige Minuten. Dies ist eine drastische Reduzierung im Vergleich zu den oft stundenlangen Zeiten, die bei Vakuum-Heißpressen oder konventionellen Sintermethoden benötigt werden.

Auswirkungen auf Mikrostruktur und Leistung

Erreichen von nahezu voller Dichte

Bei A357-Aluminiumverbundwerkstoffen ist Porosität ein Hauptdefekt, der die Leistung beeinträchtigt. RHS und SPS können eine Porosität von weniger als 1 % (nahezu vollständige Verdichtung) erreichen. Dies ist selbst bei Temperaturen nahe der Soliduslinie möglich und gewährleistet eine feste, hohlraumfreie Matrix.

Erhaltung der feinkörnigen Verstärkung

Die Geschwindigkeit des Prozesses ist nicht nur eine Frage der Effizienz, sondern eine metallurgische Notwendigkeit. Längere Einwirkung hoher Temperaturen führt zum Wachstum (Vergröberung) der Metallkörner, was die Festigkeit verringert. Da RHS/SPS so schnell ist, maximiert es die Unterdrückung der Kornvergröberung. Dies bewahrt den feinkörnigen Verstärkungseffekt, der der Pulvermetallurgie eigen ist.

Verständnis der Kompromisse

Grenzflächenentwicklung vs. Verarbeitungsgeschwindigkeit

Während die Geschwindigkeit von SPS hervorragend für die Festigkeit ist, begrenzt sie die Zeit für die atomare Diffusion. Im Gegensatz dazu halten Vakuum-Heißpresssinterungen Temperatur und Druck über längere Zeiträume aufrecht. Diese verlängerte Zeit ermöglicht die Bildung dickerer, deutlicherer Diffusionsübergangsschichten, was von Vorteil sein kann, wenn Ihr Ziel die Untersuchung der Grenzflächenentwicklung oder thermischer Diffusionsmechanismen ist.

Atmosphärenüberlegungen

Die Umgebung im Ofen ist ebenso entscheidend wie die Heizmethode.

- Vakuum: Wirksam für die physikalische Entgasung und Entfernung von flüchtigen Stoffen, wodurch die Oxidation der Aluminiummatrix verhindert wird.

- Stickstoff: Wenn eine Stickstoffatmosphäre verwendet wird, kann Gas in offene Poren eindringen. Dies löst eine exotherme Reaktion mit Aluminium aus, die zur Bildung von Aluminiumnitrid (AlN) führt, einer Verstärkungsphase, die Härte und Verschleißfestigkeit verbessert.

Die richtige Wahl für Ihr Ziel treffen

Um die optimale Sinterstrategie für Ihre A357-Verbundwerkstoffe auszuwählen, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Priorisieren Sie RHS oder SPS, um das Kornwachstum zu minimieren und durch schnelle Verdichtung eine Porosität von weniger als 1 % zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung der Grenzflächenchemie liegt: Erwägen Sie Vakuum-Heißpresssinterungen, da die längeren Haltezeiten eine klarere Beobachtung von Diffusionsübergangsschichten ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärte und Verschleißfestigkeit liegt: Verwenden Sie während des Sintervorgangs eine Stickstoffatmosphäre, um dispergierte Aluminiumnitrid (AlN)-Verstärkungen zu erzeugen.

Durch die Nutzung der schnellen internen Erwärmung durch feldunterstütztes Sintern sichern Sie sich eine dichte, feinkörnige Mikrostruktur, die das Potenzial der Pulvermetallurgie voll ausschöpft.

Zusammenfassungstabelle:

| Merkmal | Widerstandsheizung / SPS | Konventionelles Heißpressen |

|---|---|---|

| Heizmethode | Interne Joulesche Heizung (gepulster Strom) | Externe Heizelemente |

| Verarbeitungszeit | Minuten | Stunden |

| Verdichtung | Nahezu vollständig (<1 % Porosität) | Standardverdichtung |

| Kornstruktur | Feinkörnig (unterdrücktes Vergröbern) | Potenzial für Kornwachstum |

| Hauptziel | Hohe mechanische Festigkeit & Geschwindigkeit | Grenzflächen- & Diffusionsstudien |

Steigern Sie Ihre Materialleistung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer A357-Aluminiummatrixverbundwerkstoffe mit unseren hochmodernen Sinterlösungen. Gestützt auf F&E-Expertise und erstklassige Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte feldunterstützte Sintertechnologien.

Ob Sie das Kornwachstum durch schnelle Verdichtung minimieren müssen oder eine kundenspezifische Atmosphäre für AlN-Verstärkung benötigen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Bereit, Ihren Pulvermetallurgie-Workflow zu optimieren?

Kontaktieren Sie noch heute unsere technischen Experten, um Ihre perfekte Sinterlösung zu finden.

Visuelle Anleitung

Referenzen

- Sarah Johanna Hirsch, Thomas Lampke. Combined Effect of Particle Reinforcement and T6 Heat Treatment on the Compressive Deformation Behavior of an A357 Aluminum Alloy at Room Temperature and at 350 °C. DOI: 10.3390/cryst14040317

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung eines HIP-Sinterungssystems gegenüber der konventionellen Sinterung für Wismuttellurid-Verbundwerkstoffe?

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Welche Rolle spielen Graphitformen beim Vakuum-Heißpressen von ZnS? Optimierung der Verdichtung und optischen Reinheit

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Sinterofens? Erzielung von hochdichten CoCrFeNi(Cu)-Beschichtungen

- Warum ist eine industrielle Heißpresse für Keramikkomponenten auf dem Mond entscheidend? Maximale Dichte und Schlagfestigkeit erreichen

- Was ist die Hauptaufgabe eines Vakuum-Heißpress (VHP)-Ofens? Erreichen höchster Infrarotdurchlässigkeit in ZnS-Keramiken

- Wie trägt das Heißpresssintern zur Herstellung von hochdichten Ta-Al-C MAX-Phasen-Keramiken bei? Optimierung der Konsolidierung