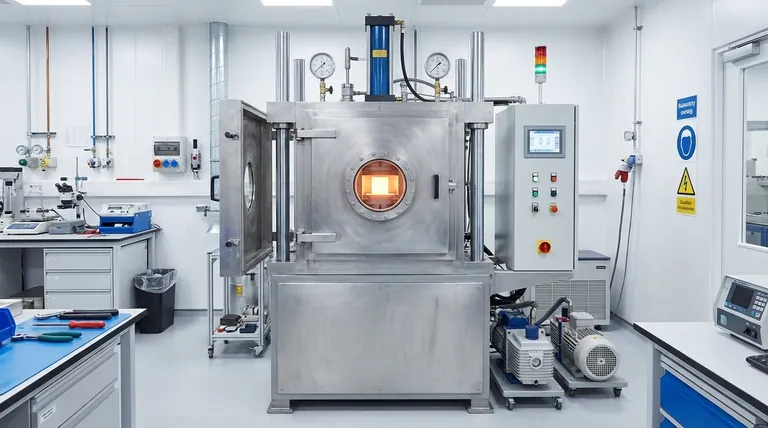

Die Hauptaufgabe eines Vakuum-Heißpress (VHP)-Ofens bei der Herstellung von Zinksulfid (ZnS)-Keramiken besteht darin, eine schnelle Verdichtung zu erreichen und gleichzeitig die Reinheit des Materials streng zu kontrollieren. Durch gleichzeitiges Anwenden von uniaxialem mechanischem Druck (typischerweise 15–20 MPa) und hohen Temperaturen (960°C–1040°C) in einem Vakuum zwingt der Ofen Keramikpartikel zur Umlagerung und Bindung. Dieser Prozess beseitigt Mikroporen und Oxidation, die andernfalls die Infrarottransparenz zerstören würden.

Der VHP-Vorteil: VHP sintert Materialien nicht nur durch Hitze; es nutzt mechanische Kraft, um bei niedrigeren Temperaturen eine nahezu theoretische Dichte zu erreichen. Diese einzigartige Kombination unterdrückt übermäßiges Kornwachstum und beseitigt lichtstreuende Defekte, wodurch eine Keramik entsteht, die sowohl optisch klar als auch mechanisch überlegen gegenüber vielen Alternativen ist.

Die Mechanik der Verdichtung

Druckunterstütztes Sintern

Das bestimmende Merkmal eines VHP-Ofens ist die Anwendung von erheblichem mechanischem Druck, oft um 15 bis 20 MPa. Im Gegensatz zum drucklosen Sintern, das sich ausschließlich auf thermische Energie zum Verschmelzen von Partikeln verlässt, presst VHP ZnS-Nanopulver physisch zusammen.

Plastische Verformung und Umlagerung

Diese mechanische Kraft fördert die plastische Verformung des Materials und die physikalische Umlagerung der Partikel. Durch das mechanische Schließen der Lücken zwischen den Partikeln erreicht das System eine hohe Dichte, ohne die extremen Temperaturen zu benötigen, die das Material beeinträchtigen könnten.

Verhinderung von Kornwachstum

Da der angelegte Druck die Verdichtung bei niedrigeren thermischen Schwellenwerten (z. B. um 1020°C) erleichtert, unterdrückt der Prozess übermäßiges Kornwachstum. Die Aufrechterhaltung einer feinen, gleichmäßigen Kornstruktur ist entscheidend für die mechanische Integrität der fertigen Keramik.

Erreichen hoher Infrarotdurchlässigkeit

Die Vakuumumgebung

Ein Hochvakuum (ca. $10^{-3}$ Torr) ist für optisches ZnS unerlässlich. Diese Umgebung extrahiert aktiv verbleibende flüchtige Verunreinigungen und adsorbierte Gase, die in den Pulverzwischenräumen eingeschlossen sind.

Beseitigung von Lichtstreuung

Der Hauptfeind der Infrarotdurchlässigkeit ist die Porosität. Selbst mikroskopische Luftblasen streuen Licht und reduzieren die Transparenz. Die Kombination aus Vakuumextraktion und mechanischer Kompression presst diese Mikroporen effektiv heraus und sorgt für einen ungehinderten Lichtweg.

Verhinderung von Oxidation

Zinksulfid ist anfällig für Oxidation und Zersetzung bei hohen Sintertemperaturen. Die Vakuumumgebung schützt das Material vor Sauerstoff und bewahrt die chemische Reinheit, die für eine optimale optische Leistung erforderlich ist.

Vergleich von VHP mit Alternativen

Verbesserte mechanische Eigenschaften

VHP-verarbeitete ZnS-Keramiken weisen oft überlegene mechanische Eigenschaften auf im Vergleich zu denen, die durch chemische Gasphasenabscheidung (CVD) hergestellt werden. Insbesondere kann VHP eine signifikant höhere Härte (z. B. 321 kgf/mm²) erzielen, was es zur bevorzugten Methode für Infrarotfenster macht, die rauen physikalischen Umgebungen standhalten müssen.

Kosten und Effizienz

Der VHP-Prozess ist im Allgemeinen einfacher und schneller als CVD. Er bietet einen kürzeren Produktionszyklus und geringere Betriebskosten, liefert aber dennoch hochwertige Komponenten in nahezu Endform.

Verständnis der Kompromisse

Geometrische Einschränkungen

Während VHP für Platten, Scheiben und einfache Formen hervorragend geeignet ist, hat es Einschränkungen hinsichtlich der Geometrie. Der uniaxiale Druck wird über Stömpel aufgebracht, was die Herstellung komplexer, nicht-symmetrischer 3D-Formen ohne umfangreiche Nachbearbeitung erschwert.

Durchsatzbeschränkungen

VHP ist typischerweise ein Batch-Prozess. Obwohl schneller als CVD für einzelne Zyklen, begrenzen die physikalischen Einschränkungen der Matrize und der Pressengröße das Volumen der gleichzeitig produzierbaren Teile im Vergleich zu kontinuierlichen Sinterverfahren.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie VHP für Ihr Zinksulfid-Projekt bewerten, berücksichtigen Sie Ihre spezifischen Leistungsmetriken:

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit liegt: Priorisieren Sie die Vakuumqualität, um die vollständige Entfernung von Mikroporen zu gewährleisten, da dies der entscheidende Faktor für die Minimierung der Lichtstreuung ist.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Nutzen Sie den VHP-Prozess, um die Härte zu maximieren, was eine bessere Erosionsbeständigkeit als Standard-CVD-Materialien bietet.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Nutzen Sie VHP wegen seiner kürzeren Zykluszeiten und geringeren Ausrüstungsinvestitionen im Vergleich zu Dampfabscheidungstechniken.

Letztendlich schließt der VHP-Ofen die Lücke zwischen Rohpulver und Hochleistungsoptiken, indem er thermische Intensität durch mechanische Präzision ersetzt und ein dichteres, härteres und klareres Endprodukt liefert.

Zusammenfassungstabelle:

| Merkmal | VHP-Ofen-Vorteil für ZnS | Auswirkung auf die Leistung |

|---|---|---|

| Druck (15-20 MPa) | Erzwingt plastische Verformung & Partikelumlagerung | Erreicht nahezu theoretische Dichte |

| Hochvakuum ($10^{-3}$ Torr) | Entfernt flüchtige Verunreinigungen & eingeschlossene Gase | Beseitigt Lichtstreuung & Oxidation |

| Thermische Kontrolle | Sintern bei niedrigeren Schwellenwerten (960-1040°C) | Unterdrückt Kornwachstum für hohe Härte |

| Mechanische Kraft | Direkte uniaxiale Kompression | Überlegene Härte im Vergleich zu CVD-Methoden |

Verbessern Sie Ihre Infrarotoptik mit KINTEK Precision

Lassen Sie nicht zu, dass Mikroporen und Oxidation Ihre optische Leistung beeinträchtigen. KINTEKs fortschrittliche Vakuum-Heißpress (VHP)-Systeme sind darauf ausgelegt, die mechanische Präzision und Vakuumintegrität zu liefern, die für eine überlegene ZnS-Keramikproduktion erforderlich sind.

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an die Hochtemperaturanforderungen Ihres Labors angepasst werden können. Ob Sie für optische Klarheit, Materialhärte oder kosteneffiziente Batch-Produktion optimieren, unsere Experten helfen Ihnen gerne bei der Entwicklung der perfekten thermischen Lösung.

Kontaktieren Sie KINTEK noch heute für ein individuelles Angebot

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist Heißpresssintern und wie verbessert das Vakuum-Heißpresssintern den Prozess? Erreichen Sie überlegene Materialdichte und -reinheit

- Welche Rolle spielt ein Vakuum-Heißpress-Ofen bei der Herstellung von (Ti2AlC + Al2O3)p/TiAl? Erzielung einer 100%igen Verdichtung

- Welche Branchen haben von der Vakuumpresstechnologie profitiert? Steigerung der Reinheit und Festigkeit in der Fertigung

- Wie trägt ein Vakuum-Heißpressen-Ofen zu Verbundwerkstoffen mit hoher Härte bei? Erreichen von nahezu theoretischer Dichte

- Welche Rolle spielt die Vakuumumgebung beim Sintern von SiC/ZTA? Verbesserung der Verdichtung & Materialreinheit

- Wie fördert ein Vakuum-Heizpressofen die Verdichtung bei der Herstellung von Graphitflocken/Kupfer-Verbundwerkstoffen? Erzielen Sie überlegene Verbundwerkstoffe

- Was sind die gängigen Anwendungen von Heißpressöfen? Erschließen Sie Lösungen für hochdichte Materialien

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Verarbeitung von Ti/Al2O3? Erreichen von 99% Dichte