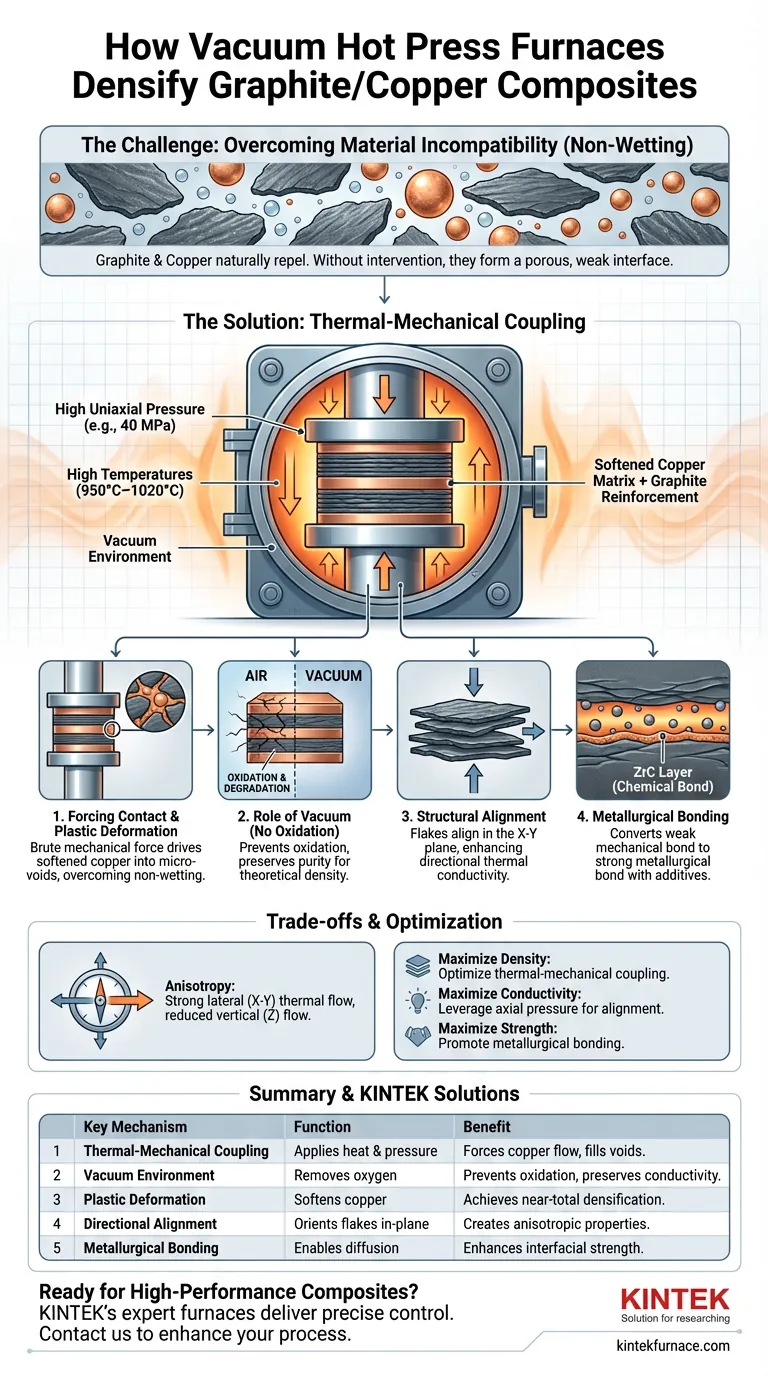

Ein Vakuum-Heizpressofen fördert die Verdichtung durch einen Prozess, der als thermisch-mechanische Kopplung bekannt ist. Durch gleichzeitige Anwendung von hohem uniaxialem Druck (z. B. 40 MPa) und hohen Temperaturen (950 °C–1020 °C) in einer sauerstofffreien Umgebung zwingt das System die erweichte Kupfermatrix zu physikalischer Verformung. Diese mechanische Kraft überwindet die natürliche Oberflächenspannung zwischen den Materialien und zwingt das Kupfer, die mikroskopischen Hohlräume zwischen den Graphitflocken zu füllen, die Wärme allein nicht durchdringen konnte.

Die grundlegende Herausforderung bei der Herstellung von Graphit/Kupfer-Verbundwerkstoffen ist die "Nichtbenetzbarkeit" der beiden Materialien – sie stoßen sich natürlich ab, anstatt sich zu verbinden. Vakuum-Heißpressen löst dies, indem chemische Affinität durch rohe mechanische Kraft ersetzt wird, um eine dichte, hohlraumfreie Grenzfläche zu gewährleisten und gleichzeitig die Oxidation zu verhindern, die die thermische Leistung zerstört.

Überwindung von Materialunverträglichkeiten

Kontakt erzwingen trotz Nichtbenetzbarkeit

Kupfer und Graphit weisen eine natürliche Bindungsresistenz auf, die als Nichtbenetzungsverhalten bekannt ist. Unter normalem atmosphärischem Druck sitzt geschmolzenes oder erweichtes Kupfer einfach auf Graphit, ohne dessen Oberflächenunregelmäßigkeiten zu durchdringen.

Das Vakuum-Heißpressen überwindet dies durch Anwendung erheblichen mechanischen Drucks (z. B. 40 MPa). Diese äußere Kraft drückt die Kupfermatrix physisch in engen Kontakt mit den Graphitteilchen und eliminiert effektiv Grenzflächenlücken, unabhängig von der chemischen Abneigung der Materialien zur Bindung.

Induzieren von plastischer Verformung

Um eine hohe Dichte zu erreichen, muss die Kupfermatrix in jede mikroskopische Vertiefung fließen. Der Ofen schafft eine Hochtemperaturumgebung, die das Kupfer erweicht, während der kontinuierliche axiale Druck plastische Verformung induziert.

Dies zwingt das Kupferpulver zu plastischem Fließen, presst es in die Mikrohohlräume und Mikroporen zwischen den Graphitstrukturen. Dieses mechanische Füllen ist entscheidend für die Erzielung einer nahezu vollständigen Verdichtung, insbesondere bei Verbundwerkstoffen mit einem hohen Graphitanteil.

Die Rolle der Vakuumumgebung

Verhinderung von Oxidation

Sowohl Kupfer als auch Graphit sind anfällig für Abbau, wenn sie an der Luft erhitzt werden. Sauerstoff bildet Oxide auf der Kupferoberfläche und kann den Graphit zersetzen, was beides die Wärmeleitfähigkeit beeinträchtigt.

Die Vakuumumgebung stellt sicher, dass hohe Temperaturen (bis zu 1020 °C) ohne diese chemischen Reaktionen erreicht werden können. Diese makellose Umgebung bewahrt die Reinheit der Matrix und der Verstärkung und ermöglicht es dem Material, sich seiner theoretischen Dichte anzunähern.

Ermöglichung des Sinterns mit flüssiger Phase

In bestimmten Formulierungen, z. B. solchen, die Bor enthalten, unterstützt die Vakuumumgebung die Bildung einer flüssigen Phase (z. B. einer Kupfer-Bor-Flüssigkeit). Das Vakuum ermöglicht es dem Material, die erforderlichen Schmelzpunkte zu erreichen, ohne zu verdampfen oder zu oxidieren.

Diese flüssige Phase verbessert die Fließfähigkeit erheblich. In Kombination mit Druck wirkt diese Flüssigkeit als Schmiermittel und Füllstoff, bewegt sich leicht über raue Graphitoberflächen, um selbst die kleinsten inneren Poren zu füllen.

Strukturelle Ausrichtung und Bindung

Richtungsweisende Ausrichtung von Flocken

Bei Verwendung von flockenförmigen Füllstoffen führt die Physik des Heißpressens zu einem deutlichen strukturellen Vorteil. Der kontinuierliche hohe axiale Druck komprimiert das Material nicht nur; er richtet die Graphitflocken neu aus.

Dieser Druck induziert eine gerichtete Ausrichtung der Flocken entlang der X-Y-Ebene (senkrecht zur Pressrichtung). Diese Ausrichtung erzeugt anisotrope Eigenschaften, was zu einer überlegenen Wärmeleitfähigkeit entlang der Ebene des Verbundwerkstoffs führt.

Übergang zur metallurgischen Bindung

Über die einfache mechanische Verzahnung hinaus liefert der Ofen die für die chemische Diffusion erforderliche thermische Energie. Wenn beispielsweise Additive wie Zirkonium vorhanden sind, treiben diese Atome durch die Hitze zur Grenzfläche.

Dies erleichtert eine Reaktion mit dem Graphit zur Bildung einer deutlichen Schicht, wie z. B. Zirkoniumcarbid (ZrC). Dies wandelt eine schwache mechanische Bindung in eine starke metallurgische Bindung um und verbessert so die Integrität und die Wärmeübertragungseigenschaften des Materials weiter.

Verständnis der Kompromisse

Management der Anisotropie

Während die Ausrichtung von Graphitflocken die Leistung in einer Richtung (X-Y-Ebene) verbessert, reduziert sie oft die Leistung in der Z-Achse (durch die Dicke). Ingenieure müssen diese Richtungsabhängigkeit berücksichtigen; die Komponente leitet Wärme seitlich gut, kann aber vertikal als Isolator wirken.

Prozesskomplexität und Durchsatz

Vakuum-Heißpressen ist ein Batch-Prozess, der eine präzise gleichzeitige Steuerung von Temperatur, Druck und Atmosphäre erfordert. Im Gegensatz zu kontinuierlichen Gießverfahren priorisiert dieser Ansatz Präzision und Qualität gegenüber hoher Geschwindigkeit, was ihn am besten für Hochleistungsanwendungen geeignet macht, bei denen die Materialintegrität nicht beeinträchtigt werden darf.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Vakuum-Heizpressofens für Ihre spezifische Verbundanwendung zu maximieren:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie die Optimierung der "thermisch-mechanischen Kopplung", um sicherzustellen, dass der Druck genau dann angewendet wird, wenn die Matrix ihre Spitzplastizität erreicht.

- Wenn Ihr Hauptaugenmerk auf Wärmeleitfähigkeit liegt: Nutzen Sie den axialen Druck, um die gerichtete Ausrichtung der Graphitflocken entlang des primären Wärmeübertragungspfades zu maximieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Nutzen Sie die thermische Energie, um die Diffusion von karbidbildenden Additiven (wie Zr) zu fördern und metallurgische Bindungen zu schaffen.

Durch die präzise Steuerung des Zusammenspiels von Wärme und Druck im Vakuum verwandeln Sie eine natürlich unverträgliche Mischung in einen kohäsiven, leistungsstarken Verbundwerkstoff.

Zusammenfassungstabelle:

| Schlüsselmechanismus | Funktion | Nutzen |

|---|---|---|

| Thermisch-mechanische Kopplung | Gleichzeitige Anwendung von Wärme und Druck | Zwingt Kupfer zum Füllen von Hohlräumen und überwindet Nichtbenetzbarkeit |

| Vakuumumgebung | Entfernt Sauerstoff während des Erhitzens | Verhindert Oxidation, erhält Wärmeleitfähigkeit |

| Plastische Verformung | Erweicht Kupfer unter Druck | Erzielt nahezu vollständige Verdichtung |

| Richtungsweisende Ausrichtung | Richtet Graphitflocken in der Ebene aus | Erzeugt anisotrope thermische Eigenschaften |

| Metallurgische Bindung | Ermöglicht Diffusion und Carbidbildung | Verbessert Grenzflächenfestigkeit und Integrität |

Bereit, Hochleistungs-Graphit/Kupfer-Verbundwerkstoffe zu entwickeln?

Unsere Vakuum-Heizpressöfen sind so konstruiert, dass sie die präzise thermisch-mechanische Kopplung liefern, die erforderlich ist, um Materialunverträglichkeiten zu überwinden und maximale Verdichtung zu erzielen. Unterstützt durch F&E und Fertigungsexperten bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich kundenspezifischer Labor-Hochtemperaturöfen, die für die Verarbeitung fortschrittlicher Materialien maßgeschneidert sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Verbundwerkstoff-Herstellungsprozess verbessern und Ihre einzigartigen Leistungsziele erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist eine Vakuumumgebung beim Heißpressen wichtig? Wesentlich für Reinheit und hochdichte Materialien

- Warum wird Vakuum-Heißpresssintern gegenüber drucklosem Sintern empfohlen? Erreichen Sie die Spitzendichte für IZO-Keramiktargets

- Welche Bedeutung hat die Maßgenauigkeit beim Heißpressen? Net-Shape-Fertigung zur Kosteneinsparung erreichen

- Wie verbessert der Heißpressmechanismus die Dichte von TiB2-TiN? Erzielung überlegener Härte bei Werkzeugmaterialien

- Warum ist die Vakuumpresstechnik in der modernen Metallbearbeitung unverzichtbar? Erschließen Sie Präzision und Qualität bei der Metallumformung

- Welche physikalischen Bedingungen bietet ein Vakuum-Heißpress-Ofen? Optimierung der GNPs-Cu/Ti6Al4V-Verbundwerkstoffherstellung

- Was ist eine Vakuumpresse und warum ist sie in der modernen Fertigung wichtig? Erreichen Sie makellose Verbindungen und Präzision

- Was sind die wichtigsten Vorteile der Verwendung einer Vakuumpresse zum Sintern von Metall- und Keramikpulvern? Erreichen Sie überlegene Dichte und Reinheit