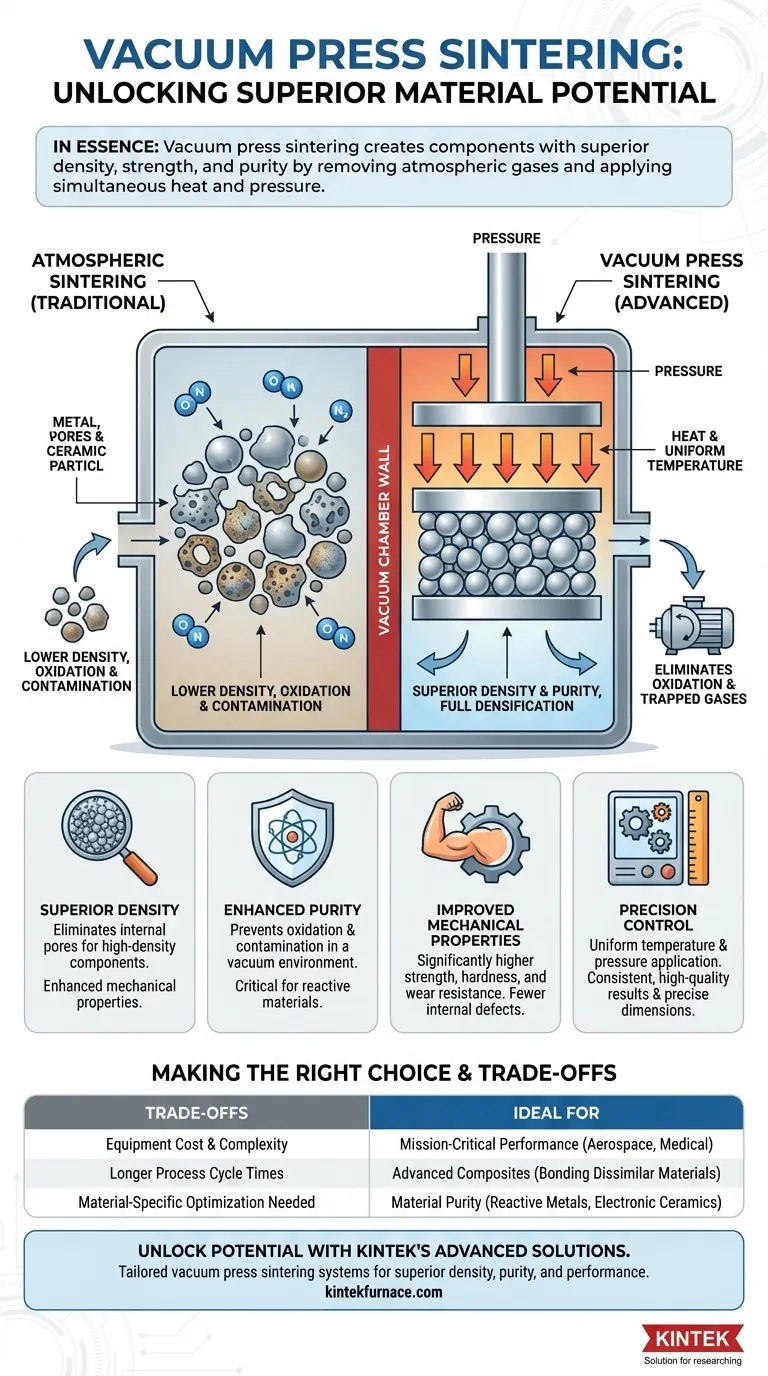

Im Wesentlichen führt die Verwendung einer Vakuumpresse zum Sintern zu Bauteilen mit überlegener Dichte, Festigkeit und Reinheit. Durch das Entfernen von atmosphärischen Gasen verhindert der Prozess Oxidation und Kontamination und übt gleichzeitig Wärme und Druck aus, was innere Poren beseitigt und die endgültigen mechanischen Eigenschaften sowie die Maßhaltigkeit des Materials verbessert.

Die Entscheidung für das Sintern unter Vakuumpresse ist nicht nur die Herstellung eines Teils; es geht darum, ein Material zu seinem maximalen Potenzial zu entwickeln. Es schafft eine ideale Umgebung, in der Partikel perfekt verbunden werden können, frei von Verunreinigungen und Strukturfehlern, die die Leistung bei weniger kontrollierten Prozessen beeinträchtigen.

Warum eine Vakuumumgebung transformativ ist

Die Kernvorteile dieser Technologie ergeben sich direkt aus der Schaffung einer eng kontrollierten Umgebung, die frei von atmosphärischen Störungen ist. Dies verändert die Art und Weise, wie sich Materialpartikel miteinander verbinden, grundlegend.

Beseitigung von Oxidation und Kontamination

Atmosphärische Luft enthält Sauerstoff, Stickstoff und Wasserdampf, die bei hohen Temperaturen mit Metall- und Keramikpulvern reagieren können. Diese Reaktionen erzeugen unerwünschte Oxide und Nitride, die das Material verunreinigen.

Eine Vakuumumgebung entfernt diese reaktiven Gase. Dies bewahrt die Reinheit des Materials, was für reaktive Metalle und fortschrittliche Keramiken, die in Hochleistungsanwendungen eingesetzt werden, von entscheidender Bedeutung ist.

Förderung der vollständigen Verdichtung

Während des Sintervorgangs können eingeschlossene Gase winzige Hohlräume oder Poren innerhalb des fertigen Bauteils bilden. Diese Poren sind strukturelle Schwachstellen, die die Gesamtdichte und Festigkeit des Materials reduzieren.

Das Vakuum hilft aktiv dabei, diese eingeschlossenen Gase beim Verdichten aus der Pulvermasse herauszuziehen. Dies ermöglicht eine überlegene atomare Diffusion, wodurch sich Materialpartikel inniger verbinden und eine feste, hochdichte Struktur mit minimaler Porosität bilden können.

Erzielen überlegener mechanischer Eigenschaften

Die direkten Ergebnisse hoher Reinheit und hoher Dichte sind dramatische Leistungsverbesserungen. Mit weniger internen Defekten und ohne spröde Oxidschichten weisen Bauteile eine deutlich höhere Festigkeit, Härte und Verschleißfestigkeit auf. Deshalb ist dieses Verfahren unerlässlich für Teile, die extremen Belastungen oder Reibung standhalten müssen.

Der Vorteil der Präzisionssteuerung

Moderne Vakuum-Heißpressen sind hochkomplexe Systeme, die eine unübertroffene Kontrolle über jede Variable im Sinterprozess bieten. Diese Präzision ist der Schlüssel zur Herstellung konsistenter, hochwertiger Ergebnisse.

Gleichmäßige Temperaturverteilung

Diese Systeme verwenden optimierte Heizelemente und hochwertige Isolierung (wie Graphitschichten), um eine gleichmäßige Temperatur im gesamten Bauteil zu gewährleisten. Dies verhindert heiße oder kalte Stellen, die sonst zu inkonsistenter Dichte und inneren Spannungen führen könnten, wodurch Schwachstellen im fertigen Teil entstehen.

Genaue Druckanwendung

Die gleichzeitige Anwendung von hohem Druck zusammen mit Wärme beschleunigt den Verdichtungsprozess. Diese Kombination ermöglicht das Sintern bei niedrigeren Temperaturen oder in kürzerer Zeit als bei drucklosen Verfahren, was helfen kann, unerwünschtes Kornwachstum zu verhindern und eine feinkörnige Mikrostruktur zu erhalten, was die Festigkeit weiter verbessert.

Überlegene Oberflächengüte und Maßhaltigkeit

Da der Prozess so kontrolliert ist und zu einem vollständig dichten Teil führt, kommt das fertige Bauteil mit einer hochwertigen Oberflächengüte und extrem präzisen Abmessungen heraus. Dies reduziert oder eliminiert sogar die Notwendigkeit kostspieliger und zeitaufwändiger sekundärer Bearbeitungsschritte.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist eine Vakuumpresse ein Spezialwerkzeug und keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Kosten und Komplexität der Ausrüstung

Vakuum-Heißpressen sind komplexe, hochautomatisierte Maschinen. Die Anfangsinvestition ist erheblich, und sie erfordern spezielles Fachwissen für Betrieb und Wartung. Funktionen wie wassergekühlte Kammern, fortschrittliche Sicherheitsverriegelungen und präzise Steuerungen tragen zu diesen Kosten bei.

Prozesszykluszeiten

Das Erreichen eines tiefen Vakuums, das Erhitzen, das Pressen und das anschließende sichere Abkühlen des Bauteils unter kontrollierten Bedingungen braucht Zeit. Bei vielen Materialien ist die Zykluszeit in einer Vakuumpresse länger als beim herkömmlichen Sintern an der Atmosphäre, was den Gesamtdurchsatz beeinträchtigt.

Materialspezifische Optimierung

Der Prozess ist nicht "Plug-and-Play". Jedes Material – sei es eine Metalllegierung, eine Keramik oder ein Verbundwerkstoff – erfordert einen einzigartigen Satz optimierter Parameter für Temperatur, Druck und Vakuumniveau. Die Entwicklung dieses Prozessrezepts erfordert erhebliches Fachwissen und Tests.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl sollte von den nicht verhandelbaren Leistungsanforderungen Ihres Endbauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Das Vakuumsintern ist die überlegene Wahl für missionskritische Luft- und Raumfahrt-, Medizin- oder Verteidigungskomponenten, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Verbundwerkstoffe liegt: Dieses Verfahren ist ideal für die Verbindung unterschiedlicher Materialien, wie Metalle und Keramiken, um Teile mit einzigartigen Kombinationen von Härte und Zähigkeit herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Bei reaktiven Metallen oder empfindlichen elektronischen Keramiken ist die Vakuumumgebung zwingend erforderlich, um eine leistungsbeeinträchtigende Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion zu niedrigeren Kosten liegt: Für Komponenten, bei denen eine „gut genug“ Leistung akzeptabel ist, kann das herkömmliche Sintern an der Atmosphäre der kostengünstigere Ansatz sein.

Letztendlich ist die Investition in das Sintern unter Vakuumpresse eine strategische Entscheidung, bei der die Materialintegrität über die Produktionsgeschwindigkeit oder die anfänglichen Kosten gestellt wird.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene Dichte | Beseitigt Poren für hochdichte Bauteile mit verbesserten mechanischen Eigenschaften. |

| Erhöhte Reinheit | Verhindert Oxidation und Kontamination in einer Vakuumumgebung. |

| Präzise Steuerung | Gleichmäßige Temperatur- und Druckanwendung für konsistente Ergebnisse. |

| Verbesserte mechanische Eigenschaften | Höhere Festigkeit, Härte und Verschleißfestigkeit der fertigen Teile. |

Schöpfen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK aus. Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Vakuum-Sinterpresssysteme an, darunter Muffel-, Rohrofen, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Dichte, Reinheit und Leistung für Metall- und Keramikpulver. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Sinterprozesse verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit