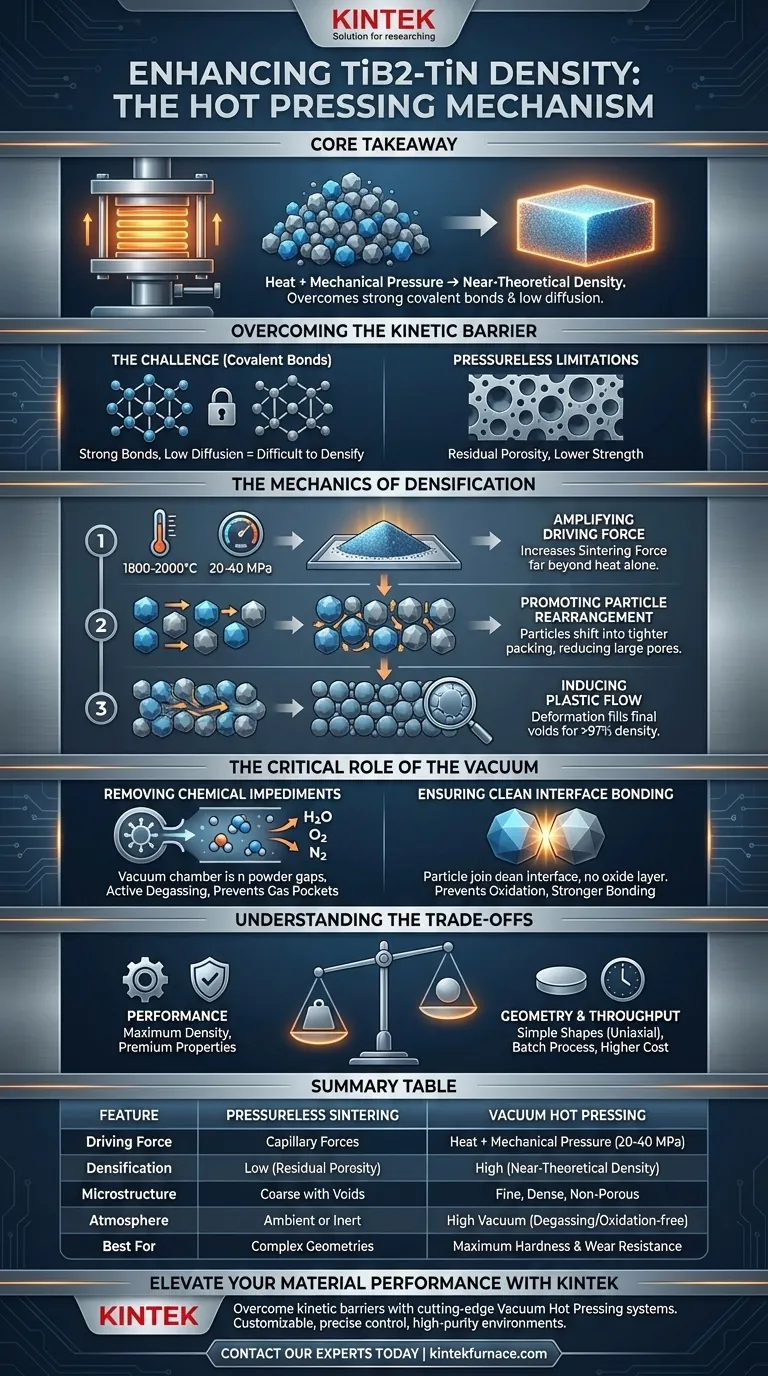

Der Heißpressmechanismus verbessert die Dichte, indem er gleichzeitig mit der Hochtemperaturerwärmung externen mechanischen Druck anwendet. Diese Kombination wirkt direkt auf die Pulverpartikel, um die treibende Kraft für die Sinterung erheblich zu erhöhen. Sie erzwingt mechanisch die Partikelumlagerung und induziert plastischen Fluss, wodurch interne Poren und Mikrorisse beseitigt werden, die allein durch thermische Energie nicht behoben werden können.

Kernbotschaft TiB2 und TiN sind keramische Materialien, die sich durch starke kovalente Bindungen und niedrige Selbstdiffusionkoeffizienten auszeichnen, was ihre Verdichtung allein durch Hitze äußerst schwierig macht. Vakuum-Heißpressen überwindet diesen inhärenten Widerstand, indem es Partikel physisch zwingt, Hohlräume zu füllen, und erreicht so eine nahezu theoretische Dichte und überlegene Härte, wo normales druckloses Sintern versagt.

Überwindung der kinetischen Barriere

Die Herausforderung kovalenter Bindungen

TiB2 (Titandiborid) und TiN (Titannitrid) besitzen extrem starke kovalente Bindungen. Diese atomare Struktur führt zu niedrigen Diffusionskoeffizienten, was bedeutet, dass sich Atome selbst bei hohen Temperaturen nicht leicht über Partikelgrenzen hinweg bewegen oder binden.

Grenzen des drucklosen Sinterns

Beim Standard-Sintern beruht die Verdichtung ausschließlich auf der Reduzierung der Oberflächenenergie und Kapillarkräften. Aufgrund der niedrigen Diffusionsraten dieser Materialien hinterlassen drucklose Methoden oft Restporosität, was zu geringerer Dichte und beeinträchtigter mechanischer Festigkeit führt.

Die Mechanik der Verdichtung

Verstärkung der treibenden Kraft

Der Vakuum-Heißpress-Ofen führt eine kritische Variable ein: externen mechanischen Druck (oft 20–40 MPa). Dieser Druck wirkt zusammen mit der Hitze (1800–2000 °C), um die treibende Kraft für die Sinterung dramatisch zu erhöhen und den Konsolidierungsprozess weit über das hinaus zu beschleunigen, was die Temperatur allein erreichen kann.

Förderung der Partikelumlagerung

Wenn der mechanische Druck ausgeübt wird, werden die Pulverpartikel physisch gezwungen, aneinander vorbeizugleiten. Sie verschieben sich in dichtere Packungskonfigurationen, füllen die Lücken zwischen größeren Partikeln und reduzieren früh im Zyklus das Volumen großer Poren erheblich.

Induzierung von plastischem Fluss

Bei Spitzentemperaturen erweicht das Material leicht, wodurch der angelegte Druck die Partikel verformen kann. Dieser plastische Fluss presst Material in die verbleibenden mikroskopischen Hohlräume und geschlossenen Poren und eliminiert die letzten Spuren von Porosität, um Dichten von oft über 97 % zu erreichen.

Die entscheidende Rolle des Vakuums

Entfernung chemischer Hemmnisse

Die Vakuumumgebung (z. B. 0,01 MPa) ist unerlässlich, um schädliche Gase wie Wasserdampf, Sauerstoff und Stickstoff zu entfernen, die in den Pulverlücken eingeschlossen sind. Dies fördert eine aktive Entgasung und verhindert, dass Gasblasen im Material eingeschlossen werden, während es sich verdichtet.

Sicherstellung sauberer Grenzflächenbindung

Durch die Verhinderung von Oxidation und Karburierung stellt das Vakuum sicher, dass die Oberflächen der Metall- und Keramikpartikel sauber bleiben. Diese Reinheit erleichtert eine stärkere mikroskopische Grenzflächenbindung zwischen den Partikeln, was direkt zur endgültigen Härte und Bruchzähigkeit des Werkzeugs beiträgt.

Verständnis der Kompromisse

Geometrische Einschränkungen

Die Vakuum-Heißpressung wendet typischerweise uniaxialen Druck (Kraft aus einer Richtung) an. Dies begrenzt in der Regel die Herstellung von Teilen auf einfache geometrische Formen wie Platten oder Scheiben, was für komplexe Werkzeuggeometrien zusätzliche Bearbeitung erfordert.

Durchsatz vs. Leistung

Dies ist ein Batch-Prozess, der nicht mit der Geschwindigkeit kontinuierlicher Sinterverfahren mithalten kann. Die hohen Betriebskosten und längeren Zykluszeiten sind nur dann gerechtfertigt, wenn die Anwendung maximale Dichte und erstklassige mechanische Eigenschaften erfordert.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verlassen Sie sich auf Vakuum-Heißpressen, um Mikrorisse zu beseitigen und die nahezu theoretische Dichte zu erreichen, die für Hochleistungs-Schneidwerkzeuge erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf komplexen Teilegeometrien liegt: Berücksichtigen Sie, dass Heißpressen einfache Formen erzeugt; Sie müssen die Kosten für die Nachbearbeitung nach dem Sintern (Erodieren oder Schleifen) einplanen, um die endgültige Werkzeugform zu erreichen.

Letztendlich verwandelt die Synergie von Hitze und Druck die inhärente Hartnäckigkeit von TiB2-TiN-Materialien in eine dichte, porenfreie Mikrostruktur, die extremen industriellen Anforderungen standhält.

Übersichtstabelle:

| Merkmal | Druckloses Sintern | Vakuum-Heißpressen |

|---|---|---|

| Treibende Kraft | Nur Kapillarkräfte | Hitze + Mechanischer Druck (20-40 MPa) |

| Verdichtung | Gering (Restporosität) | Hoch (Nahezu theoretische Dichte) |

| Mikrostruktur | Grob mit Hohlräumen | Fein, dicht, porenfrei |

| Atmosphäre | Umgebungsluft oder Inertgas | Hochvakuum (Entgasung/Oxidationsfrei) |

| Am besten geeignet für | Komplexe Geometrien | Maximale Härte & Verschleißfestigkeit |

Verbessern Sie Ihre Materialleistung mit KINTEK

Haben Sie Schwierigkeiten, hartnäckige Keramikverbundwerkstoffe wie TiB2-TiN zu verdichten? KINTEK bietet die Spitzentechnologie, die erforderlich ist, um kinetische Barrieren zu überwinden und überlegene Materialeigenschaften zu erzielen.

Mit fachkundiger F&E und erstklassiger Fertigung bieten wir Hochleistungs-Vakuum-Heißpresssysteme sowie Muffel-, Rohr-, Rotations- und CVD-Öfen – alle vollständig anpassbar an Ihre individuellen Labor- oder Industrieanforderungen. Unsere Systeme gewährleisten präzise Druckregelung und Vakuumumgebungen mit hoher Reinheit, um Porosität zu eliminieren und die Bruchzähigkeit Ihrer Werkzeuge zu maximieren.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Hochtemperatur-Lösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum ist eine Argonatmosphäre während des SPS von Ti-6Al-4Zr-4Nb-Legierungen erforderlich? Schützen Sie Ihr Hochleistungs-Titan

- Welche technischen Vorteile bietet das Spark Plasma Sintering (SPS) gegenüber dem traditionellen Sintern? Schnelle Verdichtung erreichen

- Wie wirkt sich die Hochvakuumumgebung auf die Ti-Al-Bindung aus? Ermöglichen Sie hochfeste metallurgische Bindungen

- Wie sollten Heizelemente und Druckmethoden für Vakuum-Heißpressöfen ausgewählt werden? Optimierung für Temperatur und Dichte

- Was ist der Heißpressprozess bei der Materialverdichtung? Erreichen Sie überlegene Dichte für fortschrittliche Materialien

- Was ist die Kernfunktion eines Vakuum-Heizpressenofens bei der Herstellung von Graphit/Kupfer-Verbundwerkstoffen mit hoher Dichte? Die Forced-Wetting-Lösung für überlegene Verbundwerkstoffe

- Was sind die Kernfunktionen eines Vakuum-Heißpressofens bei der Verdichtung von Cr2AlC-Keramiken?

- Warum ist ein Vakuum-Laborsystem für die SPS von LaFeO3 unerlässlich? Gewährleistung der Phasreinheit und Langlebigkeit der Werkzeuge