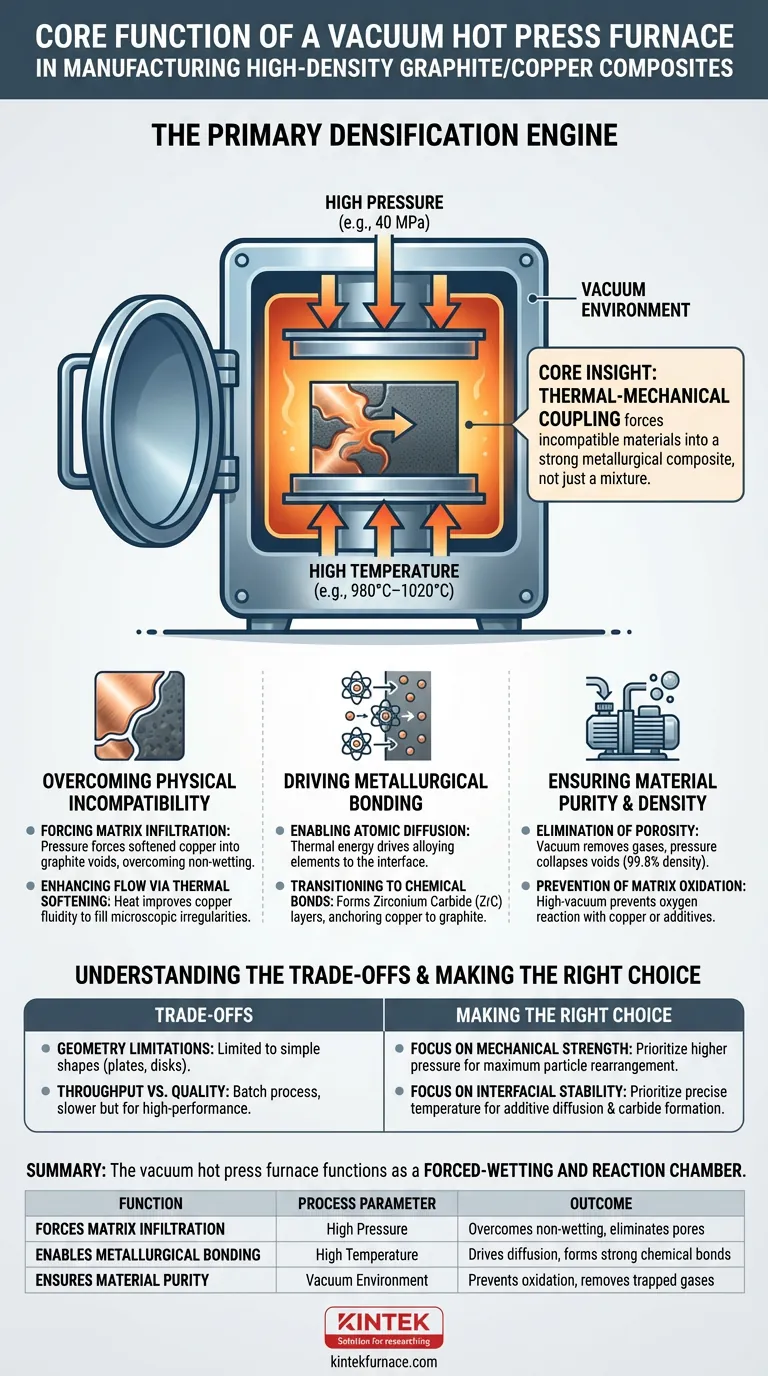

Ein Vakuum-Heizpressenofen fungiert als primäre Verdichtungsmaschine bei der Herstellung von Graphit/Kupfer-Verbundwerkstoffen. Durch gleichzeitiges Anlegen spezifischer hoher Temperaturen (z. B. 980 °C–1020 °C) und erheblichen mechanischen Drucks (z. B. 40 MPa) im Vakuum wird die Kupfermatrix gezwungen, die Graphitstruktur zu infiltrieren. Dieser Prozess überwindet aktiv das natürliche Nicht-Benetzungsverhalten zwischen den beiden Materialien, um interne Poren zu beseitigen und eine nahezu theoretische Dichte zu erreichen.

Kern Erkenntnis: Der Ofen erwärmt das Material nicht nur; er liefert die thermisch-mechanische Kopplung, die erforderlich ist, um inkompatible Materialien (Kupfer und Graphit) in einen einheitlichen Zustand zu zwingen und sie von einer schwachen mechanischen Mischung in einen starken metallurgischen Verbundwerkstoff zu überführen.

Überwindung physikalischer Inkompatibilität

Die Hauptschwierigkeit bei Kupfer/Graphit-Verbundwerkstoffen besteht darin, dass geschmolzenes Kupfer natürlich keine Graphitoberflächen "benetzt" oder sich darauf ausbreitet. Der Vakuum-Heizpressenofen löst dies durch mechanische Kraft.

Erzwingen der Matrixinfiltration

Da Kupfer keine Affinität zu Graphit hat, weigert es sich, in die mikroskopischen Lücken zwischen den Graphitflocken einzudringen.

Der Ofen übt hohen mechanischen Druck (oft um 40 MPa) aus, um die erweichte oder geschmolzene Kupfermatrix physisch in diese Hohlräume zu zwingen. Dies überwindet den Kapillarwiderstand, der sonst verhindert, dass das Metall in die Graphitstruktur eindringt.

Verbesserung des Flusses durch thermische Erweichung

Hohe Temperaturen (im Bereich von 980 °C bis 1020 °C) erweichen die Kupfermatrix oder erleichtern die Bildung von flüssigen Phasen, wie z. B. einer Kupfer-Bor-Phase.

Dieser thermische Zustand verbessert die Fließfähigkeit des Metalls. In Kombination mit Druck ermöglicht die erhöhte Fließfähigkeit dem Kupfer, über raue Graphitoberflächen zu fließen und mikroskopische Unregelmäßigkeiten zu füllen, die beim drucklosen Sintern übersehen würden.

Antrieb metallurgischer Bindungen

Um einen Verbundwerkstoff mit hoher Dichte zu erhalten, reicht es nicht aus, Materialien nur zusammenzudrücken; sie müssen an der Grenzfläche chemisch interagieren.

Ermöglichung atomarer Diffusion

Die vom Ofen gelieferte thermische Energie ist entscheidend für die Förderung der atomaren Diffusion.

Bei speziellen Verbundwerkstoffen ermöglicht diese Energie Legierungselementen wie Zirkonium, zur Kupfer-Graphit-Grenzfläche zu diffundieren. Ohne diese anhaltende thermische Umgebung würden diese Atome in der Matrix gefangen bleiben, anstatt die Schwachstellen des Verbundwerkstoffs zu verstärken.

Übergang zu chemischen Bindungen

Das ultimative Ziel dieses Prozesses ist der Übergang von einfachem mechanischem Ineinandergreifen zu metallurgischen Bindungen.

Zum Beispiel ermöglicht die Ofenumgebung, dass sich Zirkonium mit Graphit zu einer Zirkoniumcarbid (ZrC)-Schicht umsetzt. Diese chemische Reaktion verankert das Kupfer am Graphit und verbessert die strukturelle Integrität und die thermische Leistung des Materials erheblich.

Sicherstellung von Materialreinheit und -dichte

Die Vakuumumgebung ist ebenso entscheidend wie Hitze und Druck und fungiert während des Verdichtungsprozesses als Reinigungsstufe.

Beseitigung von Porosität

Graphit ist von Natur aus porös, und eingeschlossene Luft ist für die Wärmeleitfähigkeit nachteilig.

Die Vakuumumgebung entfernt adsorbierte Gase und Lufteinschlüsse aus den Zwischenräumen. Gleichzeitig kollabiert der mechanische Druck verbleibende Hohlräume, wodurch das Material Dichten von bis zu 99,8 % des theoretischen Grenzwerts erreichen kann.

Verhinderung von Matrixoxidation

Kupfer ist bei Sintertemperaturen sehr anfällig für Oxidation.

Die Hochvakuumumgebung (z. B. 10⁻³ Pa) verhindert, dass Sauerstoff mit dem Kupfer oder aktiven Zusätzen wie Titan reagiert. Dies stellt sicher, dass die Grenzfläche sauber bleibt und Atome über reine Oberflächen diffundieren können, anstatt durch Oxidschichten blockiert zu werden.

Verständnis der Kompromisse

Während Vakuum-Heizpressen überlegene Materialien erzeugt, führt es zu spezifischen Einschränkungen, die verwaltet werden müssen.

Geometrische Einschränkungen

Im Gegensatz zum Gießen oder drucklosen Sintern ist das Heißpressen im Allgemeinen auf einfache Formen (Platten, Scheiben oder Zylinder) beschränkt, die durch die Matrize definiert sind. Komplexe Geometrien erfordern oft erhebliche Nachbearbeitung und Bearbeitung, was aufgrund der abrasiven Natur von Graphitverbundwerkstoffen schwierig sein kann.

Durchsatz vs. Qualität

Dies ist ein Batch-Prozess, der inhärent langsamer ist als kontinuierliche Sinterverfahren. Die Notwendigkeit, die gesamte thermische Masse der Matrize und des Stempels unter Vakuum zu erhitzen, zu unter Druck zu setzen und abzukühlen, erhöht die Zykluszeiten, was ihn zu einer kostspieligen Lösung macht, die für Hochleistungsanwendungen reserviert ist.

Die richtige Wahl für Ihr Ziel treffen

Der Vakuum-Heizpressenofen ist ein Präzisionswerkzeug. Wie Sie ihn einsetzen, hängt von den spezifischen Mängeln Ihrer Verbundmischung ab.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie höhere Druckeinstellungen (z. B. 40+ MPa), um die Partikelumlagerung zu maximieren und die Beseitigung aller mikroskopischen Hohlräume zwischen Kupfer und Graphit sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf Grenzflächenstabilität liegt: Priorisieren Sie eine präzise Temperaturregelung, um die Diffusion von Zusätzen (wie Zr oder B) zu fördern und die Bildung von Carbidschichten (wie ZrC) sicherzustellen, ohne die Matrix übermäßig zu schmelzen.

Zusammenfassung: Der Vakuum-Heizpressenofen fungiert als erzwungene Benetzungs- und Reaktionskammer, die Druck nutzt, um den physikalischen Spalt zu überwinden, und Hitze, um den chemischen Spalt zwischen Kupfer und Graphit zu überbrücken.

Zusammenfassungstabelle:

| Funktion | Schlüsselprozessparameter | Ergebnis |

|---|---|---|

| Erzwingt Matrixinfiltration | Hoher Druck (z. B. 40 MPa) | Überwindet Nicht-Benetzung, beseitigt Poren |

| Ermöglicht metallurgische Bindung | Hohe Temperatur (z. B. 980 °C–1020 °C) | Fördert Diffusion, bildet starke chemische Bindungen (z. B. ZrC) |

| Gewährleistet Materialreinheit | Vakuumumgebung (z. B. 10⁻³ Pa) | Verhindert Oxidation, entfernt eingeschlossene Gase |

Bereit, überlegene Graphit/Kupfer-Verbundwerkstoffe zu entwickeln?

Das Erreichen von nahezu theoretischer Dichte und starken metallurgischen Bindungen erfordert präzise Kontrolle über Wärme, Druck und Umgebung. Die Herausforderungen von nicht benetzenden Materialien und Porosität sind genau das, wofür unsere Vakuum-Heizpressenöfen entwickelt wurden.

KINTEKs Hochtemperaturöfen bieten die wesentliche thermisch-mechanische Kopplung für Ihre anspruchsvollsten F&E- und Produktionsziele. Unterstützt durch F&E- und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Verbundwerkstoffanforderungen anpassbar sind.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie eine KINTEK-Lösung Ihre Materialleistung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Vorteil der programmierbaren Mehrsegment-Prozesssteuerung in Heißpresssinteröfen für Nanokupfer?

- Was sind die Vorteile eines Vakuum-Warmpressofens im Vergleich zur explosiven Plattierung? Erhalten Sie präzise Ergebnisse

- Was ist die Funktion von Graphitformen beim Vakuum-Warmpressen? Optimieren Sie die Sinterergebnisse von austenitischem Edelstahl

- Wie unterscheidet sich der Heizmechanismus eines Vakuum-Heißpress-Sinterofens von SPS? Ein Vergleichsleitfaden

- Wie verdichtet ein Vakuum-Heißpressen-Sinterofen SiC-Keramiken? Erreichen Sie nahezu theoretische Dichte mit KINTEK

- Wie unterscheidet sich die Porosität von Materialien zwischen Heißpressen und Kaltpressen und Sintern? Methoden zum Erreichen optimaler Dichte vergleichen

- In welchen Branchen wird Heißpressen häufig eingesetzt? Unerlässlich für Luft- und Raumfahrt, Keramik und Elektronik

- Was ist die Funktion von hochreinen Graphitformen bei FAST? Der Schlüssel zur Leistung beim präzisen Sintern